大壁厚Q345B 钢板弯曲开裂原因分析及对策

2021-04-29刘振伟鲍雪君马立新许海龙

刘振伟, 鲍雪君, 马立新, 杨 烽, 许海龙

(1. 江阴兴澄特种钢铁有限公司, 江苏 江阴214400;2. 中国石油集团渤海石油装备制造有限公司, 天津300457)

0 前 言

Q345B 钢材由于具有良好的综合力学性能、焊接性能和低温冲击韧性, 被广泛应用于大型机械、 煤矿机械、 高层建筑和石油化工等行业。 为了提高板材的利用率、 降低成本, 对板材实施计算机优化下料, 使板材利用率提高到95%左右,但是对下料后的钢板进行弯曲压制成型时, 经常发现钢板弯曲部位出现裂纹或者断裂现象, 造成批量构件报废, 给制造厂家带来较大的经济损失[1]。 火焰切割又称气割, 是一种广泛应用于钢铁加工行业中的粗加工技术, 运用此技术可以切割厚度为3~150 mm 以上的钢板。 以往对火焰切割的研究多着重于火焰切割的切割质量[2-3]、 切割工艺[4]以及对工件产生的热变形和热应力[5-7]上, 针对大壁厚Q345B 钢板火焰切割工艺对折弯性能的影响研究较少。 本研究借助扫描电镜、金相显微镜和维氏硬度仪等分析手段, 结合生产实际中遇到的弯曲开裂问题, 开展了Q345B钢板弯曲开裂原因分析和研究工作, 从火焰切割工艺存在的实际问题出发, 提出了工艺优化改进措施。

1 渣罐卷筒开裂失效分析

某公司制造渣罐用板厚80 mm 的Q345B 钢板, 在卷筒折弯过程中发生开裂。 渣罐加工流程如下: 钢板下料切成扇形 (采用火切方法开坡口) →折弯→对接焊→罐底焊接和附件焊接, 主要工艺过程如图1 所示。

图1 渣罐制造主要工艺过程

卷筒后发现了长度约500 mm、 平行于弯芯轴的贯穿裂纹, 坡口加工采用的是火焰切割的方式, 坡口为单V 形坡口, 角度60°。

1.1 宏观分析

在开裂部位取样, 如图2 所示, 火切坡口面上能够清晰的观察到火切沟槽, 这是气割的纹路, 这些火切沟槽在卷筒产生的拉伸应力作用下, 为裂纹启裂提供应力集中点。

图2 渣罐开裂处火切坡口形貌

沿着裂纹面剖开, 以充分观察裂纹走向, 进而判断裂纹源位置。 图3 所示为开裂位置裂纹剖面形貌, 从图3 可以看出, 裂纹源在坡口外表面上, 沿着坡口位置向纵深方向扩展。 经受力分析发现, 卷筒弯曲过程中, 外表面承受最大拉伸应力, 裂纹源位置与最大拉伸应力点对应, 同时也与火切沟槽最深位置对应。

图3 开裂位置裂纹剖面形貌

1.2 化学分析

Q345B 渣罐母材成分见表1, 从化学成分上看, 该钢以Mn 强化为主, 同时加入了微量的Ni、 Cr 和Mo, 成分无异常。

表1 Q345B 钢渣罐母材化学成分 %

1.3 断口扫描分析

在扫描电镜下观察断口开裂形式及裂纹源形貌, 如图4 所示, 观察裂纹源上是否存在大颗粒夹杂物等缺陷。 扫描电镜放大20 倍确认裂纹源位置与宏观观察位置一致 (图4 (a) 红色圈出位置), 处于火切面受力最大点。 在裂纹源处未发现夹杂物等其他缺陷, 裂纹面呈解理断裂, 如图4 ( b) 所示, 表现出脆性特征。

图4 渣罐裂纹源位置及形貌

1.4 组织分析

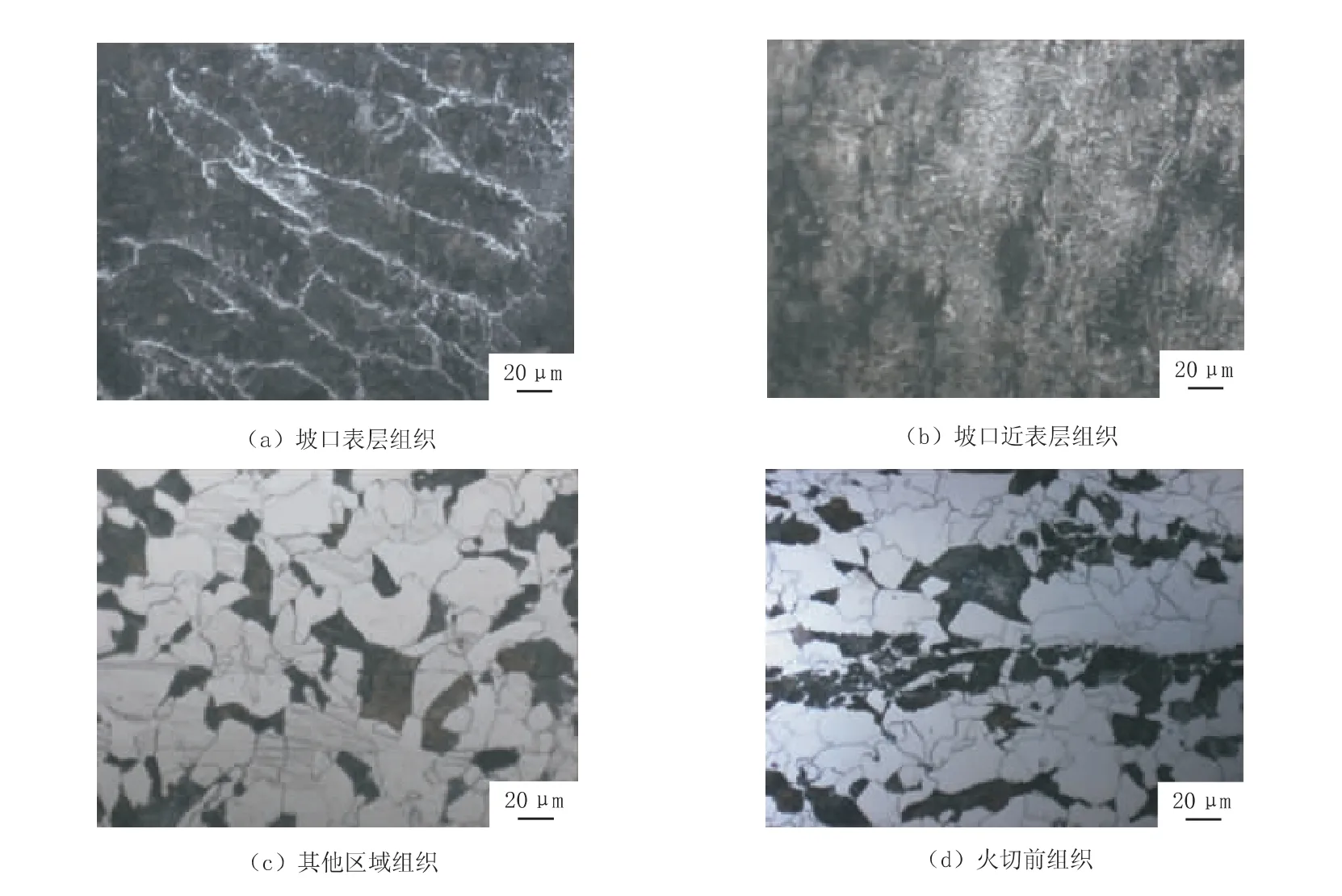

取裂纹源处试样, 经磨抛后采用3%硝酸酒精酸蚀, 在金相显微镜下观察裂纹源组织, 观察结果如图5 所示。 在坡口表层可见约0.3 mm 的熔化层, 该层宏观上类似焊缝形貌, 是由火切烧熔后的金属凝固而成, 在坡口表层发现大量的魏氏体组织和板条马氏体组织 (见图5 (a)), 魏氏体组织脆性较大, 在拉伸应力作用下极易开裂。 火切近表面切硬层 (距离表层约0.5 mm 位置) 组织为板条马氏体组织, 这是由于钢板未预热, 厚度为80 mm 的Q345B 钢板火切后自淬火迅速转变成马氏体组织 (见图5 (b)),零件在淬火冷却时, 表层先发生马氏体转变,随后芯部体积发生膨胀, 在表层产生拉应力,冷却速度越快, 表层受到的拉应力则越大[8-11]。其他区域为珠光体+铁素体组织 (见图5 (c)),火切前表面组织也为珠光体+铁素体组织 (见图5 (d))。

图5 渣罐裂纹源附近金相组织

1.5 显微硬度分析

采用锯切的方法垂直并靠近火切面取硬度样, 检测坡口表面因火切引起的硬度变化, 取样位置及打点位置如图6 所示。 硬度打点顺序: 从火切面打点, 每间隔0.6 mm 打一个硬度点, 连续打三条硬度线, 每条硬度线打17 个点。 测试后与未火切样品硬度进行对比, 对比结果如图7所示。

图6 硬度取样位置及打点位置

图7 火焰切割前后硬度分布情况对比

从图7 硬度分布来看, 坡口面深度约3 mm出现硬化, 且硬化深度不均匀, 局部硬化深度达到3.5 mm, 切硬层深度与淬硬组织深度相互印证。

1.6 原因分析

(1) 在火焰切割坡口上存在2~3 mm 切硬组织, 裂纹面呈解理断裂, 以板条马氏体为主, 同时在最表层发现大量魏氏体组织, 此为开裂的主要内因。

(2) 裂纹源位于火焰切割坡口表层, 并在弯曲应力最大位置(火切沟槽最深位置) 启裂, 继续弯曲过程中扩展。 启裂和扩展是一个复杂的过程, 首先启裂会选择魏氏体严重区域, 马氏体转变后在切割表面残留较大的组织内应力(压缩应力), 同时切割表面沟槽也为裂纹启裂创造了有利条件。

2 火切坡口工艺优化

火切前未预热和火切后未进行表面处理的80 mm 厚Q345B 钢板, 在卷筒弯曲过程中开裂风险极高, 需要优化现有火切坡口工艺。 以下对比常温、 预热50 ℃、 预热100 ℃和预热125 ℃的四种切割状态弯曲试样, 试样尺寸500 mm×80 mm×25 mm, 待弯曲试样如图8 所示。 弯曲试验机弯芯直径75 mm, 弯曲角度180°, 弯曲后试样表面情况如图9 所示。

图8 待弯曲试样

对比图9 不难发现, 本次试验中采取100 ℃和125 ℃预热后, 火切坡口弯曲试样拉伸面均未发现任何裂纹, 说明预热可以有效避免弯曲开裂。 但在其他弯曲试验中出现了图9 (e) 预热温度125 ℃仍然开裂情况, 仔细观察火切面发现: 该样品火切表面质量差, 火切面上沟槽严重, 开裂部位刚好处于沟槽严重的位置。 分析认为, 沟槽严重部位应力集中严重, 在较大的弯曲拉伸应力作用下首先开裂; 因此, 建议采取火切前预热和火切后打磨等措施, 可以有效降低弯曲开裂风险。

图9 弯曲试验后试样表面情况

3 结 论

(1) 在火焰切割坡口上存在约2~3 mm 切硬组织, 以板条马氏体为主, 同时在表层发现大量魏氏体组织, 为开裂的主要内因。

(2) 裂纹源存在于火焰切割坡口表层上, 并在弯曲应力最大位置 (火切沟槽最深位置) 启裂, 在弯曲过程中发生裂纹扩展。

(3) 为了避免火切后弯曲开裂, 应在火切前进行100 ℃及以上预热, 同时对坡口表面火切沟槽较深部位打磨后再进行卷筒操作, 可有效避免因火切工艺不当造成的弯曲开裂问题。