薄壁零件自动氩弧焊焊接工艺分析与优化

2021-04-29卫蓉芳

卫蓉芳

(西安西航集团莱特航空制造技术有限公司, 西安710021)

0 前 言

涡轮中心架转接管封严环是中国航空发动机集团西安航空发动机有限公司 (以下简称“西航公司”) 承接的某公司氩弧焊焊接产品。该零件为大型薄壁环形类零件, 焊接厚度为0.8 mm, 焊接后轮廓度和错边要求较高; 这类零件对焊接参数变化比较敏感, 焊接参数选择裕度不大; 焊接过程容易产生失稳, 引起波浪变形[1]。 通过选择合适的焊接方法, 设计合理的焊接坡口形式, 才能够较好地保证焊接错边合格、 减少焊接变形等问题的发生。 针对这些问题和难点, 本研究对该类产品的焊接工艺进行了研究。

1 结构分析及焊接要求

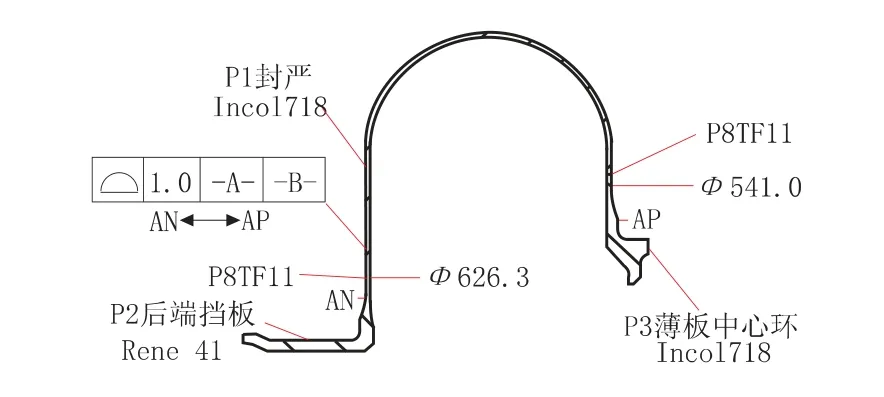

涡轮中心架转接管封严结构如图1 所示, 在外圆侧和内孔侧对零件P1、 P2 和P3 进行全圆焊接, 焊接后对焊缝进行荧光探伤、 射线检查,验收要求见表1。

图1 涡轮中心架转接管封严结构示意图

焊后焊缝区域轮廓度为1.0 mm, 其中P1是由0.8 mm 厚的Incol718 钣金冲压成型, P2和P3 由锻件机械加工成型。 该零件焊接难点在于焊前的装配和焊接过程变形的控制。 由于P1 为钣金冲压成型, 尺寸公差范围较大, 需要保证焊后错边合格, 所以应严格控制焊前错边量。

表1 涡轮中心架转接管封严环焊缝验收要求

2 焊接工艺分析

Incol718 材 料 主 要 含Ni-Cr-Fe 高 温 合 金(见表2), 经过沉淀硬化处理, 具有很好的抗蠕变性能, 高温下仍具有很好的强度。 该材料在固溶处理状态下, 焊接性能良好, 被广泛应用于航空发动机零部件上[2-3]。

表2 Incol718 高温合金主要化学成分 %

Rene41 材料是沉淀硬化型高温合金, 主要成分为Ni-Cr-Co-Mo (见表3), Rene41 焊接后热处理时容易产生应变时效裂纹倾向, 所以在焊前固溶缓慢退火, 焊后消除焊接应力时应快速加热通过时效硬化温度区间, 这样可消除应变时效开裂倾向[4]。

表3 Rene41 高温合金主要化学成分 %

3 试验材料和方法

试验材料选用固溶态的Incol718 和Rene41。根据零件的材质和厚度, 选用高频脉冲弧焊电源[5-7]。 直流脉冲氩弧焊焊接电源是通过调节脉冲电流幅值、 基值电流大小、 脉冲电流持续时间和基值电流持续时间以控制热输入。 其优点是: 可以精确的控制热输入量和熔池尺寸; 较低的热输入可以获得较大的焊缝厚度, 减小焊接过程的变形, 适合薄板 (1 mm 以下) 焊接; 每个焊点加热及冷却迅速, 适用于导热性和厚度差别大的焊件。 电源选用高频雷姆焊接电源REHm240DC,脉冲频率为0~15 000 Hz。

图2 焊接接头形式

焊接接头形式如图2 所示, 相对于平口对接接头, 其优点是: 可以保证装配间隙, 便于控制错边量, 保证焊后错边合格; 采用不填丝的自动焊接方法, 焊接工艺参数见表4。 使用丙酮清洗剂将焊接接头区域清理干净; 装配P1 和P2 点焊固定; 然后装配P3 点焊固定。点焊后, 检查错边量≤0.1 mm, 然后对零件进行焊接。

表4 调整前的焊接工艺参数

4 试验结果分析

4.1 焊缝检查

焊接后, 根据客户要求对焊缝目视检查, 除图3 所示焊缝背面凹陷外, 无裂纹、 咬边、 未熔合、 未焊透和气孔等其他焊接缺陷; 焊接后零件P1 变形严重(如图4 所示), 导致焊接错边和焊缝区域轮廓度超差, 不符合设计要求。 零件波浪变形严重, 对波浪变形区域采用手工机械冷校型, 焊后热处理去除应力后, 荧光检测发现焊缝熔合线区域有垂直于焊缝的纵向线性显示(如图5 所示), 不符合设计要求。

图3 调整焊接工艺参数前的焊缝截面形貌

图4 焊接后零件P1 变形照片

图5 焊缝荧光检测结果

4.2 原因分析

通过对试验结果进行分析, 认为解决焊后错边和荧光显示问题, 必须解决焊接过程中的焊接变形问题。 薄壁件焊接变形控制具有复杂和多变性, 焊接件P1 一次冲压成型后, 会导致壁厚最大减薄0.08 mm, 所以实际焊接最薄厚度仅0.72 mm, 刚性较差, 抵抗应力变形的能力较差, 焊接后, 在焊缝区域存在拉应力,而在距离焊缝较远处存在压应力, 当压应力达到临界应力时, 薄板件P1 就会产生失稳, 形成波浪变形。 焊接热输入对焊接变形的影响非常关键, 尤其是对薄壁零件的焊接[8-10], 从图3 可以看出, 焊缝背面凹陷, 焊缝宽度较宽, 所以需对焊接电流和焊接速度优化调整。

产生荧光显示的原因是: 一方面是波浪变形在机械校型后造成了沿焊缝垂直方向的撕裂; 另一方面, Rene41 材料焊接后在热处理时容易产生应变时效裂纹倾向, 所以焊后进行固溶和沉淀硬化处理时, 合理的热处理条件很关键。

4.3 控制焊接变形具体措施

图6 扇形环辅助夹具

(1) 结合零件结构设计扇形环辅助夹具 (如图6 所示), 夹具选择与零件P1 材料一致的GH4169。 该夹具在零件装配点焊后, 支撑于内型腔, 与P1 零件内孔紧密贴合, 在焊接过程中对P1 件有约束固定作用, 抵抗P1 刚性不足导致的波浪变形, 还有助于P1 件的散热, 降低局部过热甚至烧穿的风险, 同时有利于保证焊接后P1 的轮廓度要求。

(2) 钣金冲压后, 圆度和直径尺寸公差范围较大, 导致装配间隙分布不均, 所以在装配前对钣金件P1 装配尺寸做滚圆与校型预处理, 保证装配间隙在0.15 mm 以内。 点焊时, 先对点对称定位32 处, 然后加密定位焊焊点, 保证焊点间距不大于10 mm, 增加焊件的刚性, 减少焊接过程的变形, 控制焊接错边。

(3) 调整焊接参数, 减小焊接热输入[11]。 薄板件P1 抵抗弯曲变形的能力降低, 所以在保证焊缝成形良好的情况下, 尽可能减少焊接热输入, 保证焊接应力和焊接变形均最小。 针对影响热输入关键因素电流、 电弧电压和焊速, 在弧压保持不变条件下, 增大焊接电流和焊接速度, 减小焊缝宽度和热影响区, 调整后参数见表5。 根据总焊接能量计算公式E=IUη/v, 将表4 和表5的数据分别代入公式进行计算, 发现调整后的焊接能量比调整前降低了近1.7 倍。

表5 调整后的焊接工艺参数

(4) 根据产品设计图要求, 焊后对整体组件先固溶处理, 然后在进行沉淀硬化热处理时, 结合Rene41 焊后热处理容易产生应变时效裂纹倾向的特点, 以15 ℃/min 的升温速度快速加热通过时效硬化温度区间, 避免时效开裂倾向。

4.4 改进后的试验结果

通过以上措施和参数的改进, 重新焊接零件, 焊接后零件形变得到控制, 焊缝区域零件轮廓度和焊后错边满足设计要求, 焊缝背面无凹陷, 焊缝表面成形良好, 与母材圆滑连接(如图7 所示)。

图7 调整焊接工艺参数后的焊缝截面形貌

4.4.1 无损检测

按照客户要求对焊缝进行渗透检测, 检查结果无表面气孔、 表面裂纹及咬边等缺陷, 试验结果合格。 按照客户要求对焊缝进行射线检测, 焊缝内部无裂纹、 夹渣、 气孔等缺陷, 试验结果合格。

4.4.2 宏观检测

按照客户要求, 对垂直于焊道方向焊接接头横截面进行宏观金相检测, 在100 倍放大镜下观察, 受检截面未出现裂纹、 气孔、 夹渣、 未熔合及未焊透气孔等缺陷, 测量余高和错边量, 符合客户要求。

4.4.3 微观组织检测

按照客户要求对焊缝接头进行微观组织检测。焊缝不同位置的显微组织形貌如图8 所示, 对比热影响区(见图8 (c)) 和母材(见图8 (a)) 的显微组织, 未发现热影响区晶粒有明显长大; 靠近熔合线的胞状晶(见图8 (c)), 随着组织向焊缝中心生长, 渐变为柱状树枝晶[12](见图8 (b));越靠近焊缝中心, 晶粒尺寸越大, 焊缝中心为等轴状树枝晶, 柱状晶生长方向大致垂直于熔合线。焊缝组织致密, 无气孔、 夹渣, 焊缝及热影响区无显微裂纹。

图8 焊缝不同位置显微组织形貌

5 结 论

(1) 通过对该零件的氩弧焊焊接工艺试验,制定了满足设计规范要求的焊接工艺参数。

(2) 通过设计扇形环辅助夹具可有效解决焊接变形, 保证了焊接区域轮廓度要求和错边要求。

(3) 该零件的成功试制, 为大型超薄壁类零件焊接打下基础, 在参数选择方面和解决焊接变形方面积累了经验。