石灰石粉作为掺合料在混凝土中的应用

2021-04-28沈乾洲

沈乾洲

(永善县富江混凝土有限公司,云南昭通 657300)

0 引言

目前,我国建筑业规模宏大且发展迅速,混凝土矿物掺合料如粉煤灰、矿渣粉、硅灰等材料日益短缺,不能满足建设市场的正常需要。 因此,混凝土市场更渴望一种或多种能就地取材的、可替代掺合料的材料,石灰石粉以易获取、价格低、产量大等优势被广泛关注。 其细颗粒填充、易于泵送等多方面特点,对于解决混凝土企业资源分布不均、提高建设工程速度、响应国家环保要求等方面意义重大。 因此,本文为研究石灰石粉作为掺合料合理运用到混凝土中进行了一系列试验, 并得出其替代其他掺合料的可行性。

1 石灰石粉的使用方向和效应

1.1 石灰石粉的使用方向

本文主要验证了石灰石粉替代粉煤灰用作混凝土掺合料的可行性,在0、33%、50%、100%等不同替代比例时的各方面性能数据,还验证了石灰石粉作为机制砂填充料使用,可弥补机制中砂颗粒级配指标,细颗粒筛余不足。 根据《普通混凝土配合比设计规程》(JGJ 55—2011)7.4 泵送混凝土3,细骨料宜采用中砂,标准中规定其通过公称直径为315μm 筛孔的颗粒含量不宜少于15%,经细度模数试验后, 通过掺入石灰石粉来弥补315μm 筛孔筛余量不足的填补,达到改善的效果且满足规定要求,得到易于泵送的结果。 目前对石灰石粉用作水泥混合材料的研究主要涉及两个方面:一是将石灰石粉部分取代细骨料,二是将石灰石粉作为掺合料使用[1]。

1.2 石灰石粉的效应

石灰石粉的主要化学成分是CaCO3,而研究发现CaCO3可加速C3A、C4AF 反应,生成碳铝酸盐。 同时,碳酸钙颗粒对C3S 水化起晶核作用,加速C3S 的水化[2]。 其作为掺合料在混凝土中还具有微集料填充效应、微晶核效应、比重效应和分散效应[3]。 通过以上文献研究可知, 石灰石粉作为掺合料掺入在混凝土拌合物中,既改善了混凝土的工作性能,提高了密实性,也更易于泵送。

2 原材料及试验方法

2.1 试验用原材料说明

试验使用P·O42.5R 普通硅酸盐水泥, 其物理性能指标详见表1。

表1 水泥物理性能指标

试验使用F 类Ⅱ级粉煤灰,其性能指标详见表2。

表2 粉煤灰性能指标

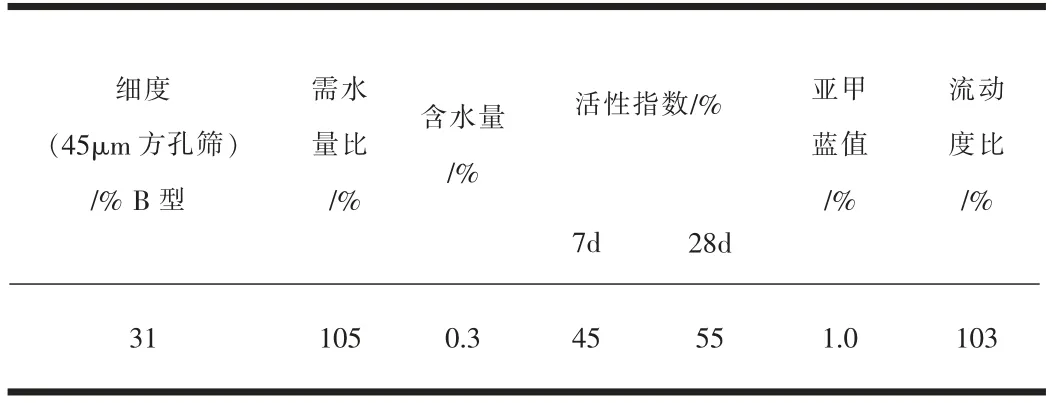

试验使用B 型石灰石粉,其性能指标详见表3。

表3 石灰石粉的性能参数

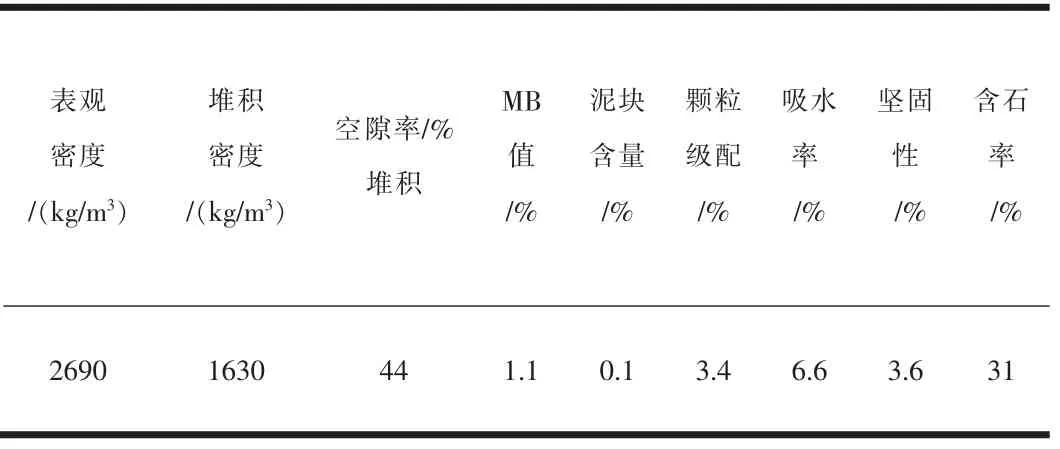

试验使用的机制砂,其主要性能参数详见表4。

表4 机制砂的主要性能参数

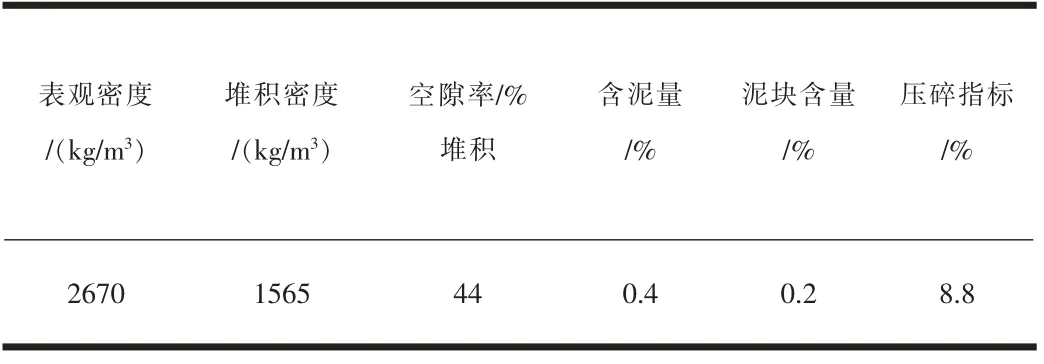

试验使用的碎石,其颗粒级配符合5~25mm 连续粒级,主要参数详见表5。

表5 碎石主要性能参数

试验使用的聚羧酸减水剂,其性能详见表6。

表6 聚羧酸减水剂性能指标

2.2 试验方法

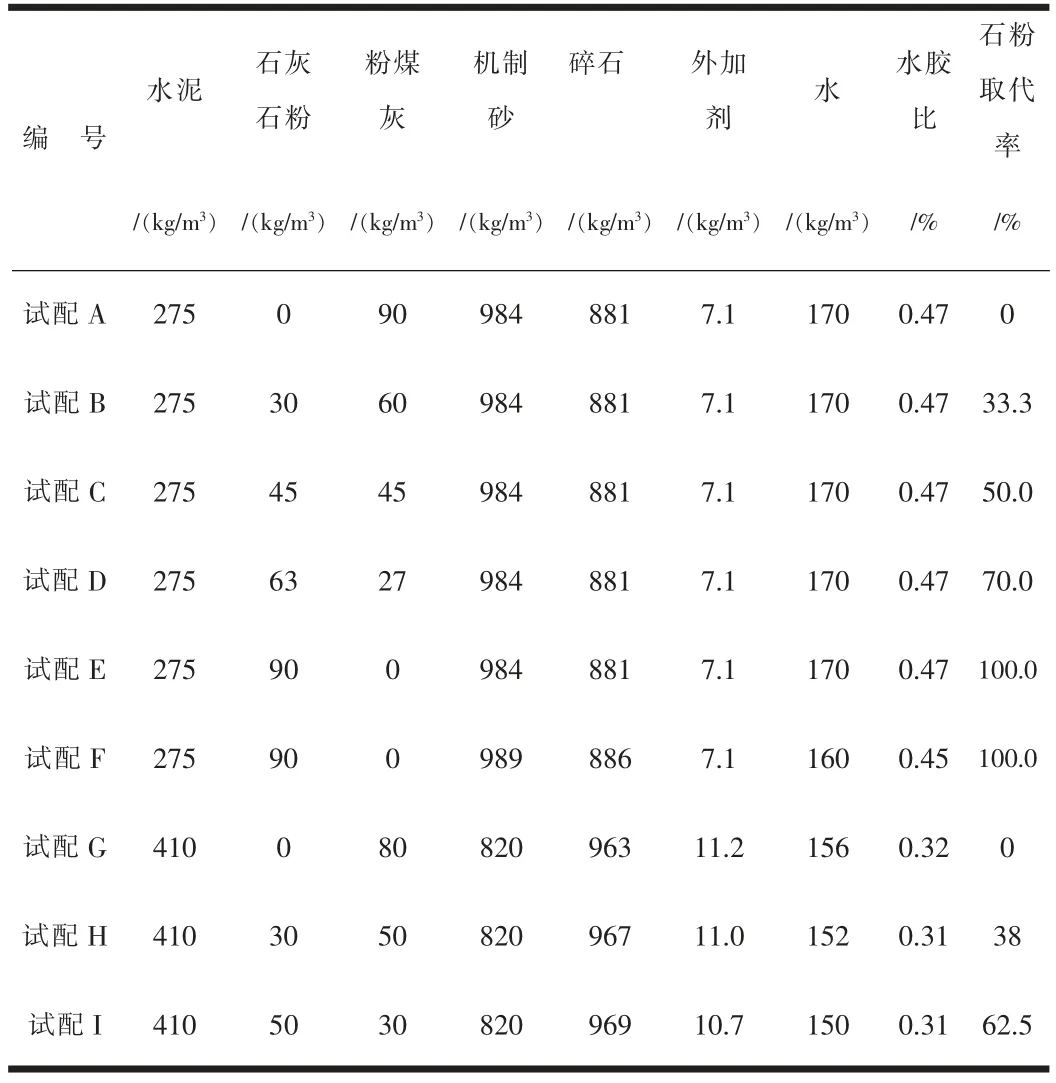

试验选用的混凝土强度等级为C30 和C50 两个标号,通过掺入不同比例量的石灰石粉来替代粉煤灰, 替代比例分别为33%、50%、70%、100%,38%和62.5%与其基准混凝土进行性能比较,研究石灰石粉不同掺入量对混凝土的工作性能和抗压强度等各项指标的影响情况。

混凝土配合比设计按照 《普通混凝土配合比设计规程》(JGJ 55—2011)进行;混凝土工作性试验按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行;混凝土抗压强度试验按照 《普通混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行;石灰石粉细度筛分和MB 值检测按照《用于水泥、砂浆和混凝土中的石灰石粉》(GB/T 35164—2017)进行。

不同取代率的混凝土配合比及材料用量参数详见表7。

表7 混凝土配合比

不同取代率的混凝土配合比工作性及抗压强度的各项参数详见表8。

表8 混凝土拌合物的和易性、抗压强度、评价参数

由表7 和表8 可知,石灰石粉可由0—100%的掺配比例分别替代粉煤灰作为掺合料使用,工作性和抗压强度等指标均达到设计预期,也验证了其抗压强度先增加,后逐渐降低的论点[4-5]。且石灰石粉与粉煤灰两者复掺的抗压强度比单掺的高。虽然试配D 和E 强度未满足JGJ 55—2011 普通混凝土配合比设计规程规定中的配制强度115%的要求,但从拌合物状态可知,通过减少用水量得以解决,经过试配F、H 和I 等试验均得到了验证,也满足了工作性和抗压强度的要求。 由此得出:随着掺入量的增加,混凝土的单方用水量减少,水胶比降低,粘聚性、保水性增加,工作性更优,抗压强度得以保障。

3 石灰石粉可改善机制砂颗粒级配的作用

3.1 机制砂的生产现状

从李勇等人[1]以石灰石粉部分取代细骨料的研究得知,我国机制砂品质差、不达标的主要原因有生产设备普遍落后,工艺流程相对简单。 经过实地考察得出不能改进的因素如下:(1) 资金投入量大;(2) 设备原因;(3) 环保原因;(4) 软件原因。 致使在简易设备下只能采取简单的筛分, 环节中缺少了塑形和预湿环节,生产出来的机砂质量波动较大,多棱角外形,级配断档严重,石粉含量忽多忽少,豆石含量较多(筛网磨损原因),堆积过程中极易出现离析(粗颗粒裸漏在表面)等现象,最终会导致混凝土的质量波动较大。 因此,研究石灰石粉掺入机制砂中的应用,显得更有价值。

3.2 机制砂筛分数据

基准机制砂的颗粒级配项目、细度模数详见表9。

表9 基准机制砂颗粒继配筛分表

掺入10%石灰石粉的机制砂颗粒级配项目、 细度模数详见表10。

表10 掺入10%石灰石粉后的机制砂颗粒继配筛分表

分记筛余/% 0 12.6 25.2 13 6 11.6 13.4 18.2累计筛余/% 0 13 38 51 57 69 82 100筛余量/g 0 56 120 70 35 55 72 92分记筛余/% 0 11.2 24 14 7 11 14.4 18.4累计筛余/% 0 11 35 49 56 67 81 99累计筛余平均值/% 0 12 36 50 56 68 82 100细度模数μf1= 2.67 μf2= 2.62 μf=(μf1+μf2)/2= 2.6备注 掺10%石灰石粉

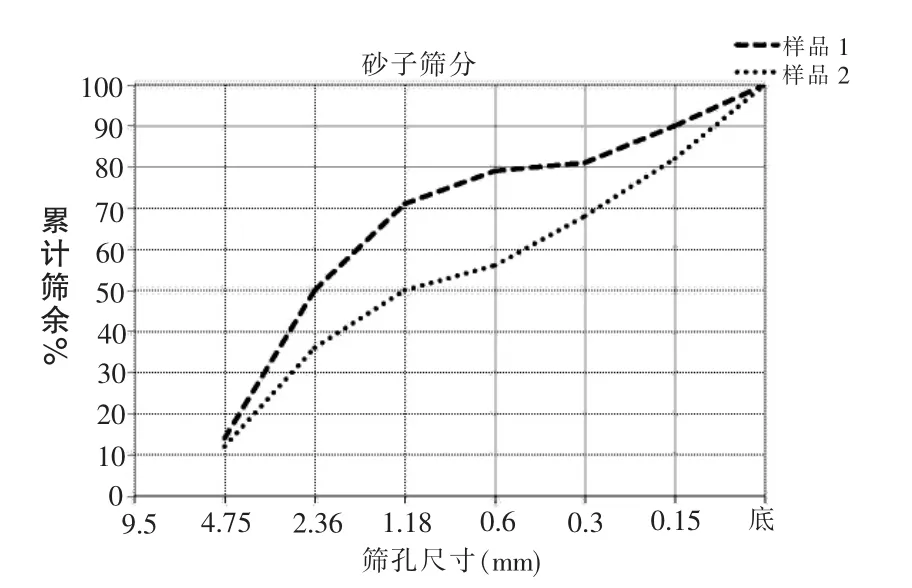

试验比对了掺与不掺石灰石粉机制砂的筛分曲线,详见图1。

图1 砂子筛分级配曲线图

由图1 可知, 经掺入10%的石灰石粉作为细颗粒填充后,颗粒级配得到了一定的改善。充分验证了石灰石粉作为填充细颗粒使用是有效的, 能改善颗粒级配中细颗粒150μm 部分不足的空缺。

4 混凝土拌合物流变性能的主要影响因素

液体的流动是由于外部推力大于其内部摩擦力,而产生的一种特殊的连续性变形形式, 45μm 筛余为24% 的石灰石粉(掺量0~80%)可以同时降低屈服应力和塑性黏度[6]。 影响新拌混凝土屈服值的主要因素有用水量和化学外加剂等,混凝土的每平方米用水量或减水剂的掺量越大,屈服值和塑性黏度越小。

在工程现场浇筑时, 采用ICAR 流变仪检测流变参数见表11。

表11 56m泵送混凝土施工数据与流变参数的现场检测结果

五层梁板柱墙入泵 166.4 72.0 24 32 11 18出泵 185.8 35.5九层梁板柱墙入泵 159.1 71.8 36 20 10 21出泵 173.7 39.2

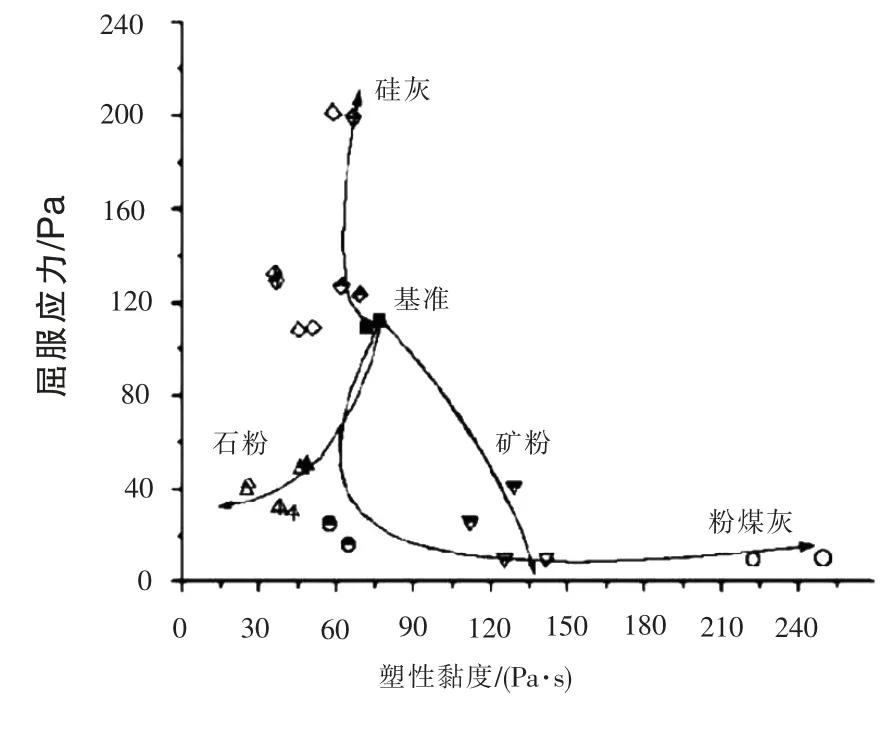

不同的矿渣粉对黏度的影响也不同,这可能与矿渣粉的质量及其组成的整个粉体颗粒级配有关。 不同掺合料对混凝土流变参数的影响如图2 所示。

图2 不同掺合料对新拌混凝土流变参数的影响

由表11 和图2 可知, 当掺入50%石灰石粉替代矿物掺合料时,对新拌混凝土的流变性能没有任何影响;有利于降低混凝土泵送黏性,与其它矿物掺合料复掺使用时,也有着很好的兼容性,更利于泵送。

5 掺入石灰石粉在混凝土中的形态分析

根据余成行[7]等人的研究,从宏观角度看,混凝土可以被认为是由骨料和水泥浆两部分组成,骨料和水泥浆由大小不同的颗粒组成。 中粒径颗粒能填充大粒径颗粒之间的空隙,而小粒径颗粒又能填充中粒径颗粒之间的空隙,各粒径大小如此连续的填隙作用能有效减少空隙的体积,增大整个骨料部分的填充密度。 混凝土拌合料流动的条件是, 水泥浆需要先填充骨料部分的空隙,填隙以外的水泥浆才能用于润滑、带动骨料流动,所以在水泥浆体积一定时,提高骨料填充密度能增加混凝土工作性,或在流动性要求相同时减少水泥浆的体积。

从微观角度看,水泥浆由水泥及掺合料(石灰石粉)等凝胶微料和水两部分组成。 在凝胶微料中,固体颗粒的粒径范围包括小于1μm 至75μm,和宏观观察到的骨料颗粒填充效应一样,由较小粒径颗粒产生的连续、系列填隙作用,同样能有效减少凝胶微料中空隙的体积,增加填充密度。 因为需要先填充凝胶微料部分的空隙,填隙以外的水才能用于润滑、带动整个水泥浆流动,所以在水体积一定时, 提高凝胶微料填充密度能增加混凝土工作性,或在流动性要求相同时减少水的体积。

骨料填充密度可用干测量法来测量,而胶凝材料填充密度由于材料间的凝聚现象, 很难同样用干测量法进行有效准确测量。对于浆体部分掺入石灰石粉可采用检测净浆流动度的方法,间接反映胶凝材料间的填充情况。

6 结语

石灰石粉作为掺合料,具有资源提取便利、有利环境保护、价格低廉、有效替代和可改善填充等优势。 基于以上试验,可得出以下结论:

(1) 石灰石粉作为可替代掺合料产品,对新拌混凝土的工作性能有改善作用。 掺入量在50%时效果最佳, 当掺入量在100%时,工作性相对较差,但通过减少用水量后,混凝土强度能满足设计要求。

(2) 石灰石粉可用于机制砂颗粒级配的填充,提高可泵性。

(3) 石灰石粉作为掺合料的多元化组合使用,通过填充效应原理优化级配,使得混凝土内部结构更加密实。