1.5 Mt/a蜡油加氢装置能耗分析与节能措施

2021-04-28郭林超乌鲁木齐石化分公司

郭林超(乌鲁木齐石化分公司)

中石油乌鲁木齐石化公司150×104t/a蜡油加氢装置[1],主要是以常减压装置的减压蜡油和焦化装置的焦化蜡油为原料,在高温高压和氢气以及催化剂的作用下脱除原料中的硫、氮等杂质,改进烃的分子结构,提高蜡油中的氢含量,为催化裂化装置提供优质原料,同时副产一部分柴油和石脑油[2]。装置的设计规模150×104t/a,实际加工能力156×104t/a,年开工时间为8 400 h。2014年7月一次试车成功。

1 能耗影响因素分析

1.1 装置设计能耗

150×104t/a蜡油加氢装置设计综合能耗见表1。可见150×104t/a蜡油加氢装置设计综合能耗为13.84 kg/t(标油),设计能耗中考虑了低温热的产能输出,在实际生产过程中,此部分的产能并不考虑在综合能耗。

2016年8月150 kg/t(标油)蜡油加氢装置检修完毕后按蜡油加工方案运行,加工减压蜡油、焦化蜡油。加工负荷为94.6%(176 t/h),此时蜡油加氢装置的综合能耗18.65 kg/t(标油),初期综合能耗见表2。

表1 蜡油加氢装置设计综合能耗

表2 蜡油加氢装置开工初期综合能耗

1.2 能耗偏高的原因分析

1.2.1 富氢二单元的能耗未剔除

2014年12月在150×104t/a蜡油加氢装置属地范围内新建了一套富氢气体回收单元,并于12月11日试车成功。富氢气体回收单元由一台蒸汽换热器、四台循环水换热器、一台水洗塔、一台聚结器、一台缓冲罐、两台氢气压缩机及附属设备组成。富氢气体回收单元消耗蒸汽、循环水、除盐水、净化风、氮气、电,但其能耗未从蜡油加氢装置内剔除。

1.2.2 燃料气消耗量大

2016年8月150×104t/a蜡油加氢装置按蜡油加工方案开工,燃料气消耗量大,反应加热炉(F101)的负荷高,炉膛温度为750℃左右。120×104t/a延迟焦化的焦化蜡油未直供150×104t/a蜡油加氢装置,反应温升低,反应器入口温度345℃,而出口温度只有370℃,进出口温升25℃,进而造成F101的入口温度偏低。同时,分馏系统的换热流程未进行调整,原料泵(P102)入口温度仅为145℃,比柴油加工方案下低15℃。

1.2.3 分馏系统未优化调整

为优化催化裂化原料,部分柴油压至产品蜡油里面,150×104t/a蜡油加氢装置降低柴油侧抽塔(C203)抽量,分馏加热炉(F201)出口温度控制在330℃,并未达到设计值365℃,进而影响蒸汽的产汽量,原设计1.0 MPa蒸汽产汽量为17.8 t/h,0.45 MPa产汽量为9.2 t/h。而实际1.0 MPa蒸汽产汽量为4.8 t/h,0.45 MPa产汽量为2.5 t/h。

1.2.4 装置蒸汽消耗量大

装置蒸汽消耗包括:空气预热器用汽、分馏塔(C201/C202)塔底注汽、压缩机用汽、蒸汽伴热、换热器(E601)用汽。检查发现空气预热器和装置部分蒸汽伴热的疏水器存在直排现象,尤其是空气预热器的疏水器,造成蒸汽消耗偏大。

2 节能措施

2.1 优化工艺运行

2.1.1 F201停炉运行

通过ASPEN流程模拟测算,F201熄炉后出口温度为235℃,完全满足C202的运行要求。F201将不在消耗燃料气,但分馏系统将不能产出1.0 MPa蒸汽。按照测算结果,车间编制了F201停炉运行方案,并于2017年5月20日实施[3]。

2.1.2 降低反应加热炉F101燃料气消耗

通过对分馏系统的各副线及副线控制阀进行调节,关闭原料换热器总副线控制阀,P102入口温度提高至165℃。

为提高装置的加工量,120×104t/a延迟焦化的焦化蜡油直供150×104t/a蜡油加氢装置。焦化蜡油比例提高后,反应器的温升明显,原料蜡油与反应产物换热后的温度有所提高,进而降低了F101的负荷。

2.1.3 提高原料进装置温度

通过装置联动,三常减三线油供150×104t/a蜡油加氢装置的温度提高至148℃,焦化蜡油供150×104t/a蜡油加氢装置的温度提高至90℃,原料的温度有所提升,有利于降低加热炉的燃料气消耗[4]。

2.1.4 控制合适的氢油比

在反应器的能量平衡中,循环氢带入的热量占总热量的70%左右[5]。因此控制合适的氢油比对反应器的用能影响较大。150×104t/a蜡油加氢装置设计氢油比不小于550,而在开工初期,150×104t/a蜡油加氢装置氢油比控制在950以上。

降低氢油比,可降低系统压降,进而可以降低循环氢压缩机能耗,减少蒸汽用量,同时也降低了加热炉负荷、减少了燃料气消耗及空冷电耗。因此,将氢油比控制在600~700较为适宜。

2.1.5 避免系统压降增大

反应系统压降大,就会造成循环氢压缩机负荷增大,能耗上升,若压降上升过快还会影响装置的长周期运行[6]。目前车间通过监控原料系统铁离子含量,优化SR101运行等措施有效控制反应器床层压降。

2.1.6 提高新氢纯度

150×104t/a蜡油加氢装置新氢纯度要求控制不小于99%,而实际供氢装置所供新氢无法达到99%的要求,通过对富氢二单元优化操作,自产氢气纯度提高至92.5%以上,同时炼油厂PSA开工后,150万蜡油加氢装置新氢纯度由90%提高至93%以上,新氢消耗流量减少后,循环氢流量随之减少,加热炉瓦斯消耗出现下降[7]。

2.2 改造工艺流程

通过增加除氧水与低温热的跨线,除氧水先进行加热后再进入蒸汽发生器,此时蒸汽产出量会明显增加,0.45 MPa蒸汽产出量由2.8 t/h增加至4.5 t/h。

2.3 加强设备维护保养

2.3.1 疏水器及时处理和更换

装置运行过程,疏水器出现故障(主要为疏水器直排),将引起凝结水背压增大,进而影响其他疏水器的正常运行,车间通过定期对疏水器测温,发现空气预热器的疏水器直排尤为严重,对疏水器进行更换处理,处理后疏水器只疏水不排气,蒸汽消耗也有了明显降低。

2.3.2 空冷翅片清洗

装置长时间运行后,A101空冷翅片管便面积灰结垢较多,冷却效果差。为保证空冷冷却后温度,A101变频负荷增大,增加了电耗。通过定期对空冷翅片进行清洗,可提高空冷冷却效果,降低能耗。

2.3.3 加强保温、伴热管理

设备及管线的散热损失是蜡油加氢装置生产过程中能量损失的主要形式之一。保温管理主要包括:正确选择保温材料;确定经济的保温厚度和合理的保温结构;提高施工质量;经常性的检修维护[8]。

蜡油加氢装置蒸汽伴热共计18个蒸汽伴热盘,196条蒸汽伴热线,在蒸汽伴热的管理方面,主要包括:根据季节投停蒸汽伴热线;停用伴热充氮防腐;疏水器定期检查与处理。

2.4 优化过程控制

在满足换热器循环水最低流速的前提下,根据换热器冷后温度,对循环水阀门开度进行调整,降低循环水用量[9]。

根据各物料温度情况,及时停用循环水换热器:如石脑油外送循环水换热器,热源入口温度40℃,满足外送石脑油的要求,可将此换热器停用。

严格控制加热炉氧含量为1.0%~2.5%,空气预热器排烟温度控制在135~140℃,加热炉热效率控制在93%以上[10]。

对装置空冷的调节提出要求,在空冷变频负荷未达到95%前,空冷百叶窗不得关小。

3 节能措施效果

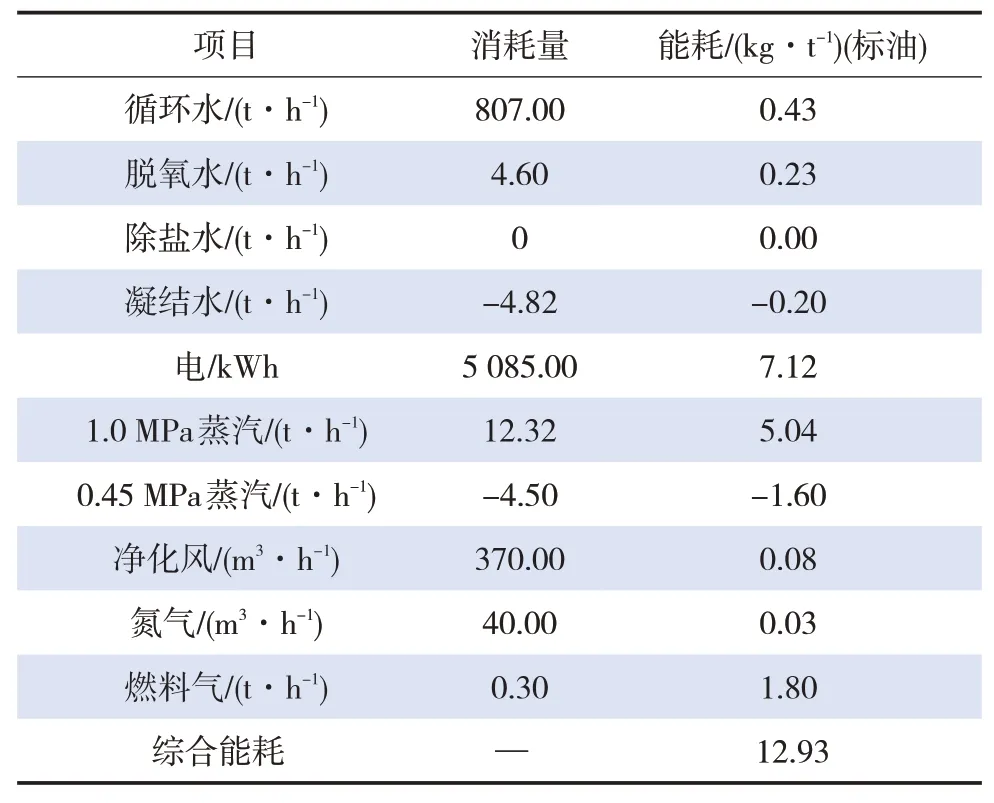

根据150×104t/a蜡油加氢装置的能耗影响因素,采取各项节能措施,150×104t/a蜡油加氢装置综合能耗自18.65 kg/t(标油)降低至12.93 kg/t(标油),150×104t/a蜡油加氢装置标定期间的综合能耗见表3。

表3 150×104 t/a蜡油加氢装置标定期间的综合能耗

在经济效益方面,对燃动成本进行计算,150×104t/a蜡油加氢装置总燃动成本从4 561.1元/h降低至3 362.86元/h,增加经济效益1 198.24元/h,总燃动成本测算见表4。

表4 总燃动成本测算

4 总结

通过对150×104t/a蜡油加氢装置的能耗组成以及影响能耗的因素进行分析,采取了各项节能措施,包括分馏加热炉F201停炉运行,降低反应加热炉F101燃料气消耗,提高原料进装置温度,控制合适的氢油比,提高新氢纯度,改造工艺流程,加强设备维护保养等,150×104t/a蜡油加氢装置综合能耗从18.65 kg/t(标油)降低到12.93 kg/t(标油),总燃动成本从4 561.1元/h降低至3 362.86元/h,增加经济效益1 198.24元/h。