鱼苗分散通道的设计与工作参数

2021-04-28吴电建周明刚

吴电建, 张 彪, 刘 虎, 陈 源, 周明刚

(湖北省农业机械工程研究设计院, 湖北 武汉 430068)

在工厂化养殖模式下,由于鱼苗不同个体之间生长速度存在差异[1],需要及时通过分选分级后分池饲养[2]。在对鱼苗通过分选机进行分选后还应进行数量统计。Rob Feam[3]、王文静[4]等利用图像识别技术计算出鱼苗数量,但其效率对工厂化养殖模式的渔场来说是远远不够的。彭磊[5]等发明的鱼苗计数器没有考虑鱼苗可能会由于重叠导致计数不准。1997年日本人矢田贞美等发明了一种滚筒式鱼体分离机构,这种鱼苗分离机构采用5根滚筒,滚筒之间的间距各不相同,鱼苗在滚筒之间滑动,进入到相应的间隙中才能落下,虽分散效果较好,但对鱼苗伤害较大。洪扬等发明的一种回转凸轮式鱼苗分散装置,利用凸轮周期性转动来使得鱼苗周期性地进入鱼苗计数装置。这种分散装置的缺点是工作效率不高且鱼苗容易卡住,对鱼苗伤害也较大。笔者在鱼苗与钢板之间的摩擦和碰撞运动过程中设置了一种挡板式鱼苗分散通道,此装置分散过程连续性好,分散效率高,能够保证鱼苗计数前充分分散,实现更加准确的计数。

1 分散通道结构及其工作原理

1.1 分散通道整体结构

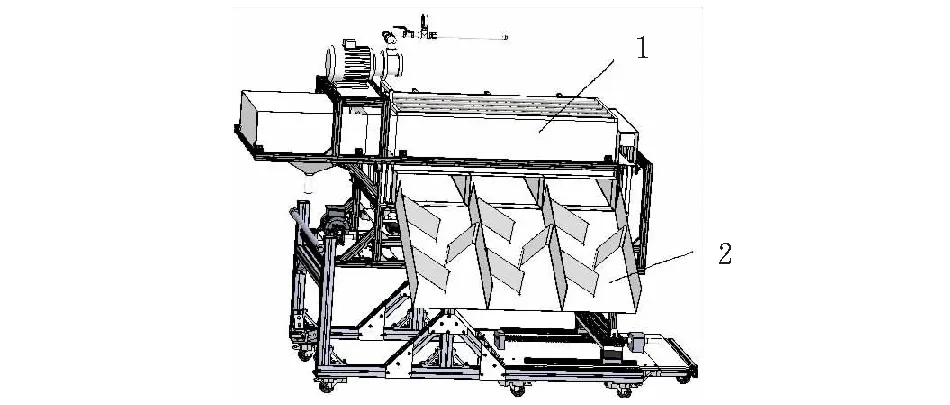

分散通道和鱼苗分选机装配三维图如图1所示。鱼苗分散通道由3个导鱼通道组成。3个导鱼通道结构相同,每个导鱼通道由两块侧板和一块底板组成,通道内有3块形状相同的挡板分布在侧板两侧。这3块挡板对鱼苗分散处理起着重要作用。鱼苗分散通道二维结构如图2所示。

1-鱼苗分选机; 2-分散通道图 1 鱼苗分选机与分散通道装配

1-底板; 2-一级挡板; 3-二级挡板; 4-三级挡板; 5-侧板图 2 分散通道二维结构

1.2 工作原理

鱼苗分散通道是靠鱼苗在通道内运动时与挡板发生碰撞改变运动状态,进而实现鱼苗速度变化以实现鱼苗分散化(图3)。鱼苗在分散通道内的运动主要有4个阶段:1)鱼苗通过鱼苗分选机出口后到达一级挡板前预留了100 mm的距离,鱼苗在这段距离里加速保证其与一级挡板碰撞时达到预计的速度;2)鱼苗到达一级挡板与之发生碰撞后速度改变向二级挡板运动;3)鱼苗到达二级挡板并与之发生碰撞,速度发生改变后向三级挡板运动;4)鱼苗与三级挡板发生碰撞并改变速度运动。

1-鱼苗运动轨迹;2-侧板图 3 鱼苗在分散通道运动示意图

2 关键部件设计

2.1 挡板作用

挡板是鱼苗分散通道对鱼苗进行分散化处理的重要零部件。由于鱼苗与挡板碰撞使得鱼苗原本在重力和水流冲击作用下的匀加速运动变成了多级变加速运动,并且还增加了分散通道内的鱼苗运动行程,从而使得鱼苗分散化,所以挡板的材料、形状、尺寸直接影响到鱼苗的分散效率以及鱼苗的损伤。

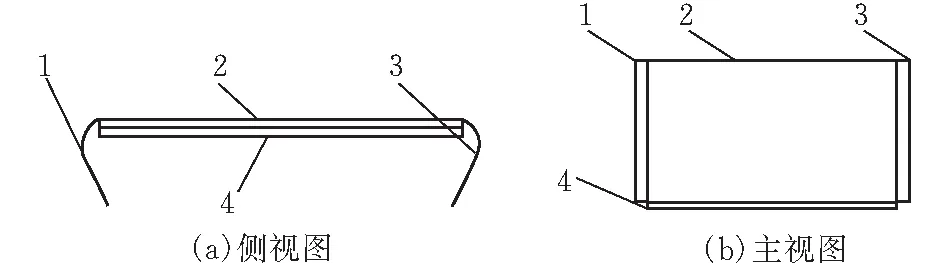

2.1.1 挡板外形由于挡板是由刚性材料制作而成,在作业过程中挡板边缘处可能会对鱼苗造成刮伤,所以在挡板的边缘处进行折弯处理并用橡胶包裹来减少鱼苗在通过通道时的损伤。挡板外形如图4所示。挡板1处与分散通道侧板相连接,挡板1处倒角(采用倒角处理方便与侧板焊接)。鱼苗在挡板2处与挡板碰撞后速度发生变化从而发生分散。3为挡板下部倒角,以避免鱼苗在离开挡板时刮伤。4为侧边倒角主要为了防止鱼苗与挡板刮蹭。

1—挡板;2-挡板工作区域。3—挡板下部倒角;4-侧边倒角图 4 挡板二维图

表1 挡板部件参数

图 5 导鱼通道

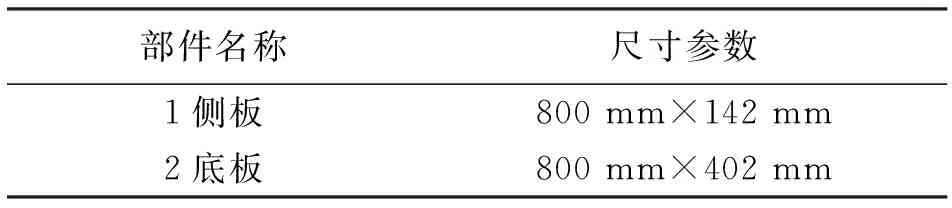

表2 导鱼通道部件

2.1.2 挡板结构参数挡板在侧板上的分布情况决定了鱼苗分散通道的分散系数。鱼苗分散通道作为装配在鱼苗分选机上的工作部件,其参数结合鱼苗分选机设计,即:长度为800 mm,最优装置倾角为40°,鱼苗离开鱼苗分选机时速度为0.8 m/s。由于鱼苗离开分选机做平抛运动。根据平抛运动方程

tanθ=y/x

其中:x为水平方向位移,x=vt;y为铅锤方向的位移,y=1/2gt2;θ=40°。

解出t=0.139 s,鱼苗掉落在分散通道底板145 mm处附近的位置。考虑到水流速度的不稳定和鱼的体积大小,故应在侧板140 mm处安装一级挡板,由于鱼苗的最大长度为120 mm,故只要保证相邻挡板间距离大于120 mm,则鱼苗不会卡在挡板之间。鱼苗分散通道两侧板之间距离为402 mm,只要保证挡板的长度达到240 mm,鱼苗与挡板能够在挡板上完成碰撞并滑落。挡板的级数选用三级是因为二级挡板无法发挥作用,四级挡板虽然能发挥作用但容易造成拥堵。综合考虑,挡板的级数应选为三级。

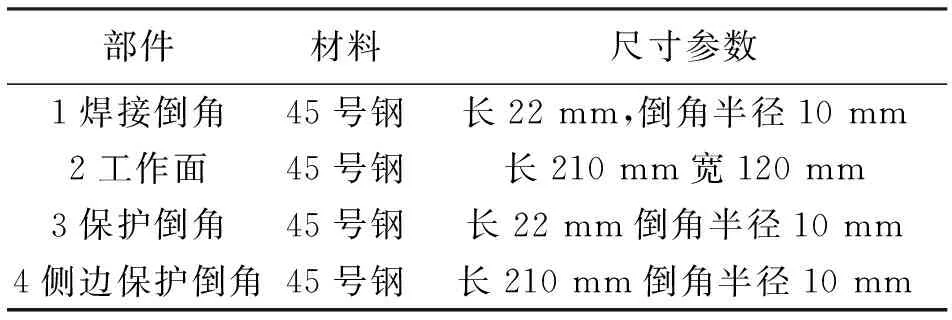

2.2 导鱼通道的设计

导鱼通道的尺寸是根据仿真验证所得到的。导鱼通道长800 mm,保证导鱼通道有足够的行程使得鱼苗能够更加分散化,且满足安装条件。宽度为404 mm,符合鱼苗分选机的出鱼口要求。侧板宽为142 mm,可防止挡板超出导鱼通道的宽度导致鱼苗飞出。导鱼通道如图5所示,部件参数如表2所示。

3 仿真模型的建立

3.1 鱼苗仿真模型

以红鲫鱼作为试验研究对象,利用电子秤、游标卡尺等仪器多次测量鱼苗的体型特征,得到鱼苗的平均体宽、体高、体长之比约为1∶1.5∶7,平均密度为2000 kg/m3。考虑到鲫鱼体型近似梭形,腹背轴线呈左右对称,故运用多球面组合方式按体宽分级规格建立相应尺寸鱼苗离散元模型[6-11]。鱼苗的泊松比为0.45,剪切模量为1.64×106Pa ,鱼苗实体及离散元模型如图6所示。

(a)鱼苗实体

(b)鱼苗模型正视图

(c)鱼苗模型俯视图图 6 鱼苗实体模型对比

3.2 仿真参数设定

分散通道材料属性均为45号钢,泊松比为0.31,剪切模量为7×1010Pa,密度为7800 kg/m3。鱼苗表面的粘性对模拟鱼苗之间、鱼苗与机械间相互作用有重要影响。通过查阅45号钢-鱼苗、鱼苗-鱼苗的动静摩擦因数与恢复因数[7-11]测得的相关参数结果如表3所示。根据实际分选工作过程,设置鱼苗水平方向初始速度为0.8 m/s,其固定时间步长为15%,其网格大小为2Rmin,仿真时长55 s。采用离散元软件后处理模块[12-18]统计分选过程结束后各导鱼槽内鱼苗的数量,以此计算鱼苗分散系数。由于3个分散通道的结构是一样的,其仿真过程如图7所示。

表3 相关材料参照

图 7 仿真试验

4 分散通道正交仿真试验

4.1 试验参数

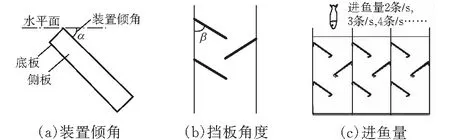

试验的3个参数如图8所示:a)倾角α,分散通道与水平面之间的夹角;b)挡板角度β,挡板所在平面与侧板所在平面之间的夹角;c)进鱼量n,每秒钟进入单个导鱼通道的鱼苗数量。

图 8 仿真参数

4.2 仿真试验的设计

采用正交试验[19-20]简化试验次数。初步把装置倾α、挡板角度β、进鱼量n这三个自变量设定为3个水平,把装置倾角水平设为A1,A2,A3,挡板角度水平设为B1,B2,B3,进鱼量水平分别为C1,C2,C3,N1为计数装置统计鱼苗数,N2为鱼苗实际数量。由于鱼苗在分散时可能会有多条鱼苗粘连在一起,计数装置的特点会将其记作一条,因此鱼苗分散系数与计数准确率数值相等,即

表4 试验因素水平

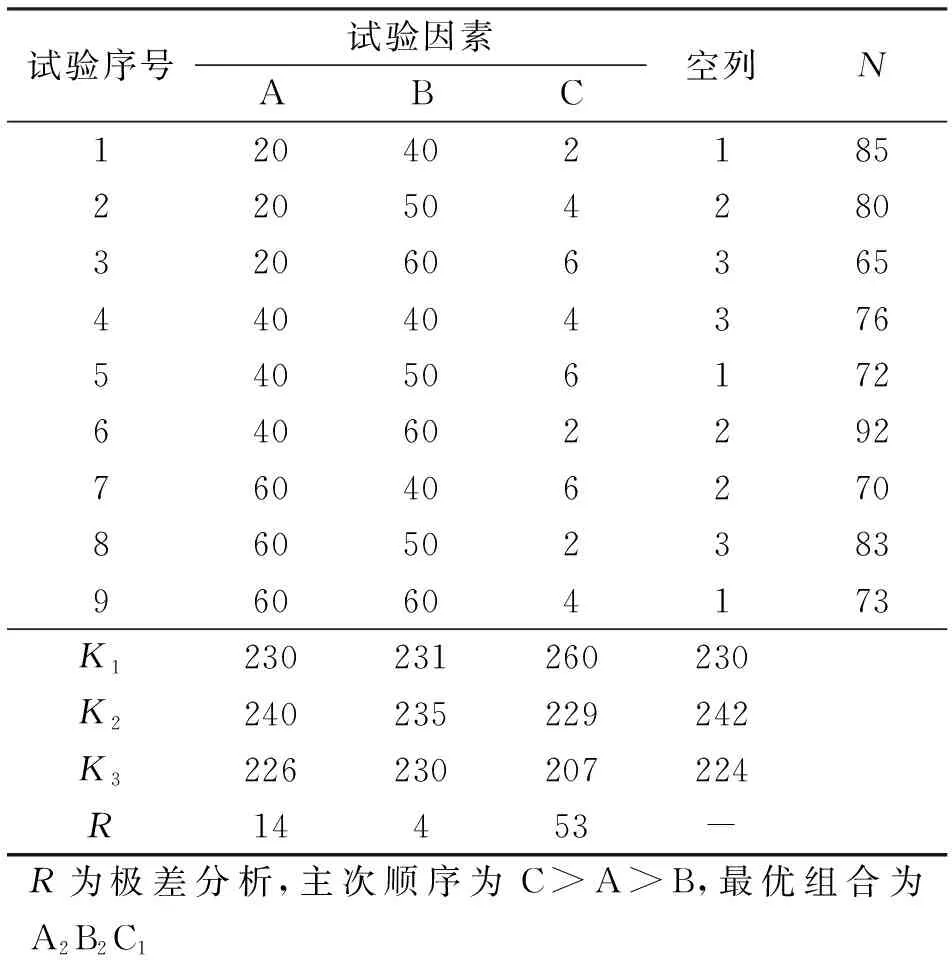

表5 L9(43)试验方案

表6 L9(43)试验方案结果分析

5 结果分析及试验验证

5.1 单因素影响分析

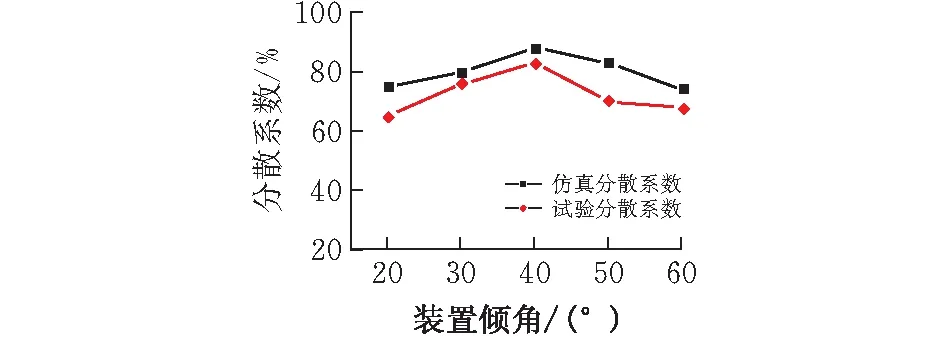

5.1.1 装置倾角α对分散系数的影响装置倾角是指分散通道与水平面之间的夹角,其理论值为0~90°。当装置倾角过小时,通道内鱼苗堆积,降低了分散效率;当装置倾角过大,通道内鱼苗大量、迅速地通过通道,降低分散系数。鱼苗分散系数和装置倾角的关系如图9所示。根据仿真效果,最优的装置倾角为40°。

图 9 装置倾角对分散系数的影响

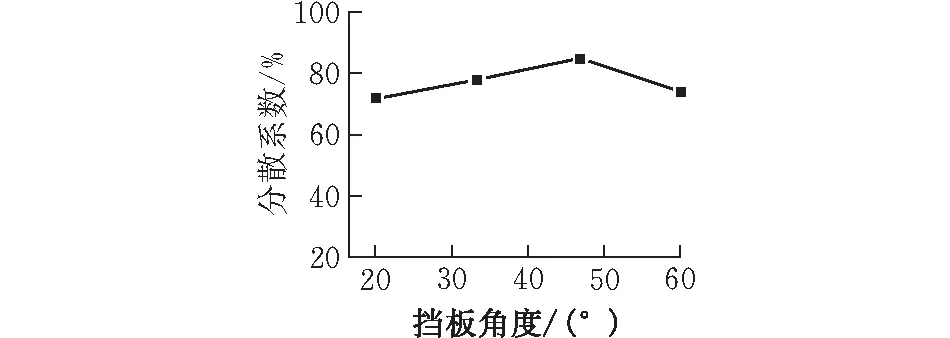

5.1.2 挡板角度β对分散系数的影响挡板角度是指挡板与通道侧面之间的夹角,对分散系数的影响较为重要。据仿真数据和试验结果分析,挡板角度应控制在30°~60°,角度过大过小都会降低分散系数。分散系数和挡板角度的关系如图10所示。根据仿真效果,最优的挡板角度为50°。

图10 挡板角度对分散系数的影响

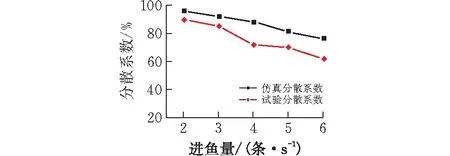

5.1.3 进鱼量n对分散系数的影响进鱼量指的是1 s内进入分散通道内鱼苗的数量。进鱼量的大小从根本上决定了分散通道的分散效果。鱼苗分散系数与进鱼量关系如图11所示。理论上讲,进鱼量越小,分散效果越好,但这并不符合实际情况。为兼顾效率与分散系数,进鱼量应取4条/s。

图11 进鱼量对分散系数影响

5.2 试验条件

为了验证基于离散元软件的试验准确性,实际试验在上海某单位进行(图12)。选取80条红鲫鱼按步骤放入分散通道中,对其进行单因素试验(图13,图14)。

图12 现场试验

图13 装置倾角仿真与试验对比

图14 进鱼量仿真与试验对比

由图13可见,装置倾角为20°40°范围时,分散系数随装置倾角的增加而增加。当装置倾角达到40°,分散系数最大。此后分散系数随装置倾角增加而减小,且试验与仿真(图10)的趋势一致。

6 结论

本文对现有的鱼苗分散装置进行改进,建立了一种利用挡板使鱼苗进行差速运动的鱼苗分散装置。通过离散元仿真试验,得出了影响鱼苗分散系数的3个主要因素的主次程度为进鱼量、挡板角度、装置倾角。正交仿真试验得出其在装置倾角40°、挡板角度为50°、进鱼量为2条/s时,分散通道分散系数可达到96%,且机械整体配合度最好。