超临界循环流化床机组全负荷段深度调峰方法研究

2021-04-28牛斌李丽锋孙倩张培华

牛斌,李丽锋,孙倩,张培华

(1.山西大学数学科学学院,山西省 太原市 030006;2.山西河坡发电有限责任公司,山西省 阳泉市 045000;3.山西大学资源与环境工程研究所,山西省 太原市 030006)

0 引言

为了解决日益突出的弃风(光、水)问题,缓解热电机组供热和供电的矛盾,国家出台了鼓励火电厂开展灵活性改造的若干政策,各地方政府根据各自区域的实际情况也出台了火电机组深度调峰阶梯电价政策[1]。随着光伏、风电的快速发展,更需要火电机组参与到深度调峰中来[2]。目前,一般的燃煤电厂的调峰幅度只能达到30%~40%。无论是国家政策的需求,还是燃煤电厂自身盈利的需要,提高火电机组的运行灵活性已迫在眉睫。

循环流化床(circulating fluidized bed,CFB)锅炉燃烧技术是近 20年快速发展起来的燃煤发电技术,它具有燃料适应性广、燃烧效率高、负荷调节比大和负荷调节快等突出特点。循环流化床锅炉有强大的蓄热能力,这为循环流化床锅炉焖炉压火(简称“压火”)、深度调峰提供了相当大的硬件支持,循环流化床锅炉压火操作也必将成为燃煤机组深度调峰优先选择的一种运行方式。因此,研究350 MW超临界循环流化床机组参与深度调峰具有重要的意义。

循环流化床锅炉压火是一种锅炉暂时停止运行的运行方式[3]。循环流化床锅炉压火时,停运一二次风机、引风机和高压流化风机,并且停止炉内给煤,利用锅炉强大的蓄热能力,继续对锅炉给水加热,并保证运行参数,带动发电机运行,实现停炉不停机、全负荷段深度调峰,满足电网的调峰要求。本文以山西某电厂超临界350 MW循环流化床机组为研究对象,分析了超临界循环流化床机组2种典型汽水系统全负荷段深度调峰方法,详细阐述了其中的操作要点,分析了操作过程中需要特别关注的问题,并提出了相应的防控措施。

1 循环流化床机组(350 MW)简介

锅炉为超临界参数变压运行直流炉,单炉膛、半露天M型布置、平衡通风、一次中间再热、固态排渣、水冷滚筒式冷渣器、循环流化床燃烧方式。汽轮机(350 MW)型式为超临界、一次中间再热、单轴、双缸双排汽、间接空冷、一级调整抽汽、凝汽式汽轮机,机组主要参数如表1所示,表中 BMCR表示锅炉最大出力工况,BRL表示锅炉额定工况。为了满足机组全负荷段深度调峰的进行,可以采取以下2种典型汽水系统:一种是加装炉水循环泵系统;另一种是增设贮水箱到除氧器管路。

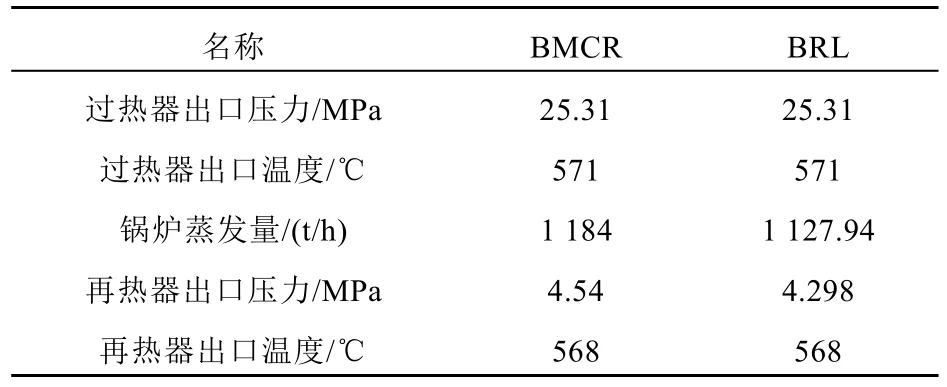

表1 机组主要技术参数Tab.1 Main technical parameters of the unit

2 2种典型汽水系统全负荷段深度调峰方法分析

2.1 加装炉水循环泵系统方法分析

2.1.1 加装炉水循环系统深度调峰原理

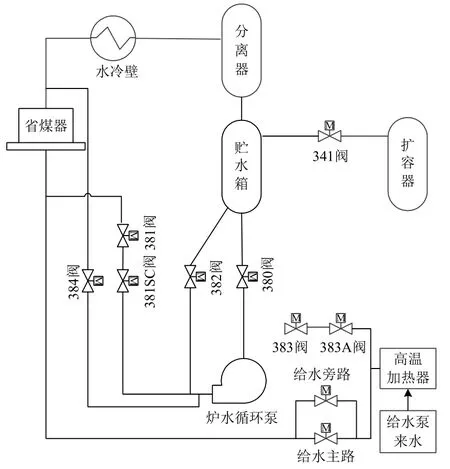

对于超临界循环流化床机组,加装炉水循环泵系统全负荷段深度调峰的方法是:机组降负荷实现干湿转化,然后停止炉内给煤,进行压火,在压火过程中,利用锅炉余热继续对给水加热,保证机组低负荷(3~8 MW)运行需要的少量进汽,利用炉水循环泵将分离器分离出来的水与给水混合后,重新返回省煤器,这样既可以有效减少热量损失及工质损失,也可以保证省煤器的最低流量,进而就实现了全负荷段深度调峰。其原理如图1所示。

图1 带炉水循环泵汽水系统Fig. 1 Steam-water system with furnace water circulation pump

2.1.2 加装炉水循环系统深度调峰准备阶段

在锅炉干态运行时,开启暖管384阀,一部分热水从省煤器出口引出,对炉水循环泵的出口管路进行预热,保证炉水循环泵可以随时启动。经检查,机组处于锅炉跟随模式,辅汽联箱汽源、厂用电系统已切至邻机接带。

压火前调整锅炉床压在8.5~9 kPa,平均床温在850 ℃左右,其目的是通过保持较高床压和床温使炉膛内储存大量热量,这样可以延长压火时间,提高热态启动投煤着火的可靠性。

2.1.3 加装炉水循环系统深度调峰操作阶段

机组降负荷,保证汽水分离器过热度缓慢降低,当贮水箱水位开始上升时,锅炉将从干态进入湿态运行,启动电动给水泵,将汽动给水泵和电动给水泵并联,逐渐减小汽动给水泵出力,增大电动给水泵出力,停运汽动给水泵。逐渐完成给水主、旁路切换,全关锅炉给水主阀后,通过调整锅炉给水旁路调节阀,确保锅炉给水、省煤器入口流量稳定[4]。压火过程中,利用电动给水泵维持给水流量。

锅炉处于湿态运行时,将溢流341阀投“自动”,保证贮水箱不会出现满水。当贮水箱水位达到合适位置时,启动炉水循环泵,开启炉水循环泵出口电动截止门381SC阀、入口关断门380阀和过冷水截止门 383A阀;检查炉水循环泵过冷水383阀、再循环382阀、出口调节381阀自动联开,暖管384阀关闭,这样就建立起了水循环。

在炉水循环泵正常运行一段时间后,调整锅炉床压在8.5~9 kPa、床温稳定在850 ℃左右时,停运所有给煤机,停止炉内给煤,检查给煤机的出口插板门是否关闭严密,监视锅炉出口处的氧量,一旦氧量开始快速上升,停运一二次风机、引风机和高压流化风机,将各风机出入口挡板门和风道挡板门关闭严密。

通过炉水循环泵调节再循环382阀开度和将出口调节381阀投“自动”来保证炉水循环泵电流不超出正常范围。通过过冷水调整383阀调节过冷水流量,将来自高压加热器出口的给水与贮水箱中的近饱和水混合,保证炉水循环泵入口有20~30 ℃的过冷度,防止炉水循环泵汽蚀[5]。调节炉水循环泵出口调节 381阀开度在合适范围内,保证省煤器入口流量正常。

锅炉压火后,立即关闭抽汽系统各抽汽门,除氧器切为辅汽加热。根据主汽压变化情况,立即关小汽轮机主调门至10%左右,维持机组负荷为 3~8 MW,保证汽温缓慢下降,这样就实现了机组低负荷运行。

加装炉水循环泵系统全负荷段调峰过程中把握以下几个原则:1)注意检查床温的下降速率为1~2 ℃/min,若床温下降过快,应检查各风门有无误开;2)在压火后及时关闭风烟系统各挡板门,保证床温不会出现大幅降低,可以避免启动时大量用油[6];3)停运一二次风机和引风机后,高压流化风机继续运行一段时间,待返料器中循环灰返送完毕,且旋风分离器温度降至260 ℃时尽快停运高压流化风机;4)主再热蒸汽温度温降率小于1 ℃/min,主汽压降率小于0.3 MPa/min[7],若温降率、压降率大时,应检查有无误开的疏水门,当主汽温度过热度小于100 ℃时,开启主再热蒸汽管道疏水门及汽机本体疏水门,若出现异常下降时,及时开启疏水门进行疏水。

2.1.4 加装炉水循环系统深度调峰恢复阶段

启动高压流化风机并开启风烟系统各挡板门;启动引风机,维持炉膛负压为-100 Pa;启动二次风机,根据需要开启合适的二次风门开度;启动一次风机,快速加大一次风量,使之达到流化状态时可适当点动给煤,控制床温温升率小于5 ℃/min,必要时投入燃油系统进行助燃。

逐渐增加给煤量,逐步增大电动给水泵流量,此时随着蒸发量的增加,贮水箱的水位逐渐下降,炉水循环泵出口流量逐渐减小,炉水循环泵再循环382阀开启后,将炉水循环泵出口调节381阀逐渐关小,炉水循环泵仍然处于运行状态,防止在锅炉由湿态转为干态运行时出现炉水循环泵的不断启停,保证汽水分离器安全性和稳定性。

当炉水循环泵出口流量减小到一定额度时,关闭炉水循环泵出口调节381阀和再循环382阀,停运炉水循环泵,提升锅炉分离器出口过热度,使机组由湿态转为干态运行,观察贮水箱水位下降,过热度缓慢上升,过热度最终稳定在20 ℃左右,煤水比在合理范围内,投运汽动给水泵,停运电动给水泵。

启动恢复过程中给水流量调整主要依据煤水比和分离器出口温度,同时参考机组负荷(汽耗率、主蒸汽流量),保证水冷壁不超温。

2.2 增设贮水箱到除氧器管路方法分析

2.2.1 增设贮水箱到除氧器管路全负荷段深度调峰原理

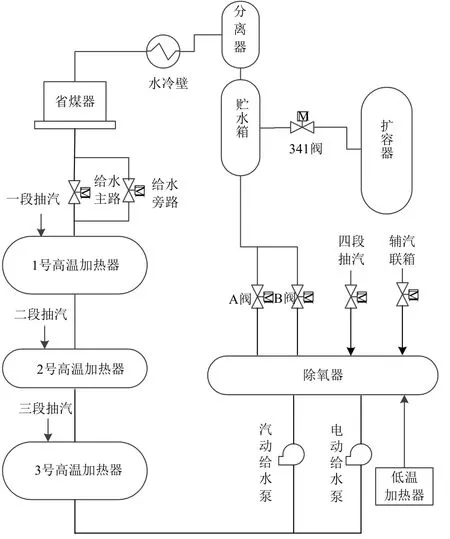

对于超临界循环流化床机组,增设贮水箱到除氧器管路全负荷段深度调峰的方法是:机组降负荷实现干湿转化,停止炉内给煤,进行压火,在压火过程中,将分离器分离出来的水利用压差返回到除氧器,这样可以有效地提高进入省煤器的给水温度[8],并且利用锅炉余热继续对给水加热,保证机组低负荷(3~8 MW)运行需要的少量进汽,进而就实现了全负荷段深度调峰。其原理如图2所示。

图2 增设贮水箱到除氧器管路汽水系统Fig. 2 Steam-water system of adding water storage tank to deaerator pipeline

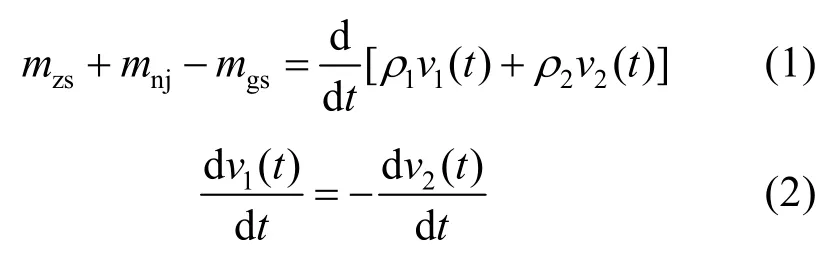

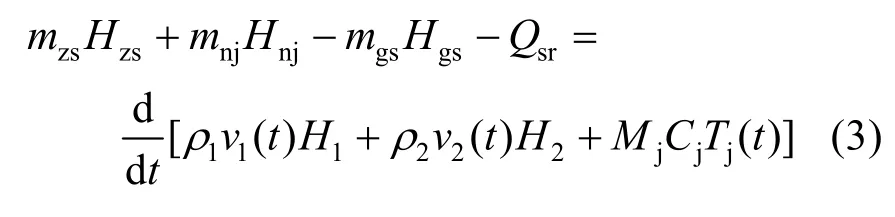

式中:mzs为贮水箱进入除氧器水箱的水流量;mnj为进入除氧器水箱的凝结水流量;mgs为除氧器水箱送出的给水流量;v1(t)、v2(t)分别为除氧器水箱中水容积和蒸汽容积;ρ1、ρ2分别为除氧器水箱中水和蒸汽的密度。

在不稳定工况下,除氧器水箱内的能量平衡方程为

式中:Hzs为贮水箱进入除氧器水箱中水的比焓值;Hnj为进入除氧器水箱中凝结水的比焓值;Hgs为除氧器水箱送出给水的比焓值;H1、H2分别为除氧器水箱中水和蒸汽的比焓值;Qsr为除氧器水箱的散热量;Mj为不稳定工况下参与蓄热过程金属质量;Cj为金属比热;Tj(t)为金属的温度。

2.2.2 增设贮水箱准备阶段

在自动模式下,逐渐降低风量和煤量,锅炉负荷降至50%BMCR,维持稳定燃烧15 min,对所有设备状态进行检查。

经检查,凝结水和给水系统运行正常,贮水箱到除氧器管路正常且无泄漏;机组处于锅炉跟随模式,辅汽联箱汽源、厂用电系统已切至邻机接带。

2.2.3 增设贮水箱操作阶段

机组降负荷,当机组负荷减至40%以下时,启动电动给水泵,逐步与汽动给水泵并列运行,当机组负荷减至25%以下时,逐渐增大电动给水泵出力,停运汽动给水泵。当负荷在30%BMCR左右,锅炉处于干湿态转换过程,当贮水箱水位开始上升时,锅炉将从干态进入湿态运行。锅炉转为湿态运行,稳定燃烧一段时间后,调整锅炉床压在8.5~9 kPa,床温稳定在850 ℃左右时,停运所有给煤机,停止炉内给煤。监视锅炉出口处的氧量,一旦氧量开始快速上升,停运一二次风机、引风机并迅速关闭各风机出入口挡板门和风道挡板门;然后停运高压流化风机,此时要保证返料器中循环灰返送完毕。

锅炉压火后,立即关闭过热器、再热器减温水调整门、电动门,并且关闭抽汽系统各抽汽门;根据主汽压变化情况,立即关小汽轮机主调门至10%左右,维持机组负荷为 3~8 MW,保证汽温缓慢下降。

微开贮水箱到除氧器的A阀(或B阀),保持一定的流量,运行稳定后,缓慢关小辅汽联箱到除氧器阀门的同时开大A阀(或B阀),在此过程中保证除氧器温度和压力不会出现较大的波动[9]。完全关闭辅汽联箱到除氧器的阀门后,贮水箱到除氧器的阀门开度可根据A阀(或B阀)的阀门特性,质量平衡方程式(1)、(2)和能量平衡方程(3)计算得到,这样就可以保证机组低负荷运行,从而就实现了全负荷段深度调峰。

增设贮水箱到除氧器管路全负荷调峰过程中应把握以下几个原则:1)注意检查床温的下降速率为 1~2 ℃/min,若床温下降过快,应检查各风门有无误开;2)在除氧器加热的切换过程中,注意A阀(或B阀)与辅汽联箱供除氧器抽汽阀门的配合,维持除氧器压力在恒定范围内,防止在运行过程中给水出现大幅度波动[10];3)在压火过程中,利用电动给水泵和给水旁路调节给水量,既要保持给水稳定,也要保证受热面不会超温爆管[11];4)根据给水的溶氧量调整连续排氧门的开度,减少汽水损失。

2.2.4 增设贮水箱恢复阶段

微开辅汽联箱到除氧器的阀门,稳定运行一段时间后,缓慢关小A阀(或B阀)的同时开大辅汽联箱到除氧器的阀门,注意两阀的配合,保证除氧器温度和压力不会有较大的波动。

待两阀门切换完成且除氧器稳定运行后,启动高压流化风机和开启各风烟系统挡板,建立空气通道;启动引风机,维持炉膛负压为-100 Pa;启动二次风机,然后再启动一次风机,快速调整加大一次风量,使之达到流化状态,床温小于650 ℃且有持续下降趋势时,应立即投入油枪助燃;若床温大于650 ℃,应根据床温情况启动相应给煤机少量给煤,观察床温上升且氧量下降后,说明煤开始着火,可适当增加给煤量。

当床温以大于4~5 ℃/min的速率增加,氧量减小时,可以判定煤已经稳定燃烧,若启动前期已投入油枪,则将油枪退出。连续给煤后,根据床压适当增加一次风量。随着床温、床压升高,机组逐渐升负荷,完成干湿转化、电动给水泵和汽动给水泵切换,恢复正常运行。

3 特别关注的问题

3.1 低温结焦

低温局部结焦问题是循环流化床锅炉运行中比较常见的。在压火全负荷段调峰期间低温结焦更为常见,主要原因有:1)煤种不合适,未达到锅炉设计的燃用煤种[12];2)压火过程中在燃煤的挥发分全部析出前就已经停运了风烟系统各风机[13];3)压火后热态启动初期,炉内流化不均匀,部分床料未完全流化。

防控措施:1)对煤仓的余煤进行取样化验,若煤质较差,在压火前尽可能降低煤仓煤位,补充符合压火条件的燃煤[15];2)在压火前,尽量提高床温、床压,避免因出现长时间压火而造成床温、床压下降幅度太大;3)当床温开始有下降趋势,且锅炉出口处氧量升至10%时,停运一二次风机及引风机,并迅速关闭各风机出入口挡板门和风道挡板门;4)热态启动过程中,要通过床温、氧量等综合判断煤的着火情况。当平均床温在650 ℃以下时,要慎重投煤,由连续投煤改为间断进行,逐步观察,一旦发现煤不着火,应立即停止投煤,加大一次风量。启动初期,炉内流化不均匀,部分床料未完全流化,部分床温可能会大幅下降,切忌盲目通过减风的方法提高床温,从而导致流化不均,出现床面结焦事故[16]。

3.2 爆燃

在火力发电厂中,炉膛爆燃是指在锅炉的炉膛、烟道和通风管道中积存的可燃物突然同时被点燃,释放出大量的热能,使烟气侧压力升高,可能造成炉墙结构破坏。在压火全负荷段调峰期间燃爆是很有可能发生的,主要原因有:1)尾部烟道聚积了一定的可燃物;2)压火过程中,未燃尽的燃料在高温下析出大量的 CO和可燃性气体,在启动时由于一次风机的启动导致CO和可燃性气体被翻出,并配有大量的氧气,极易造成锅炉爆燃[14];3)由于热态启动时,平均床温可能达到650 ℃以上,一旦床温升高且变化率过大,会导致氧量下降过快,就可能造成锅炉突然发生爆燃。

防控措施:1)在压火前,对空气预热器和锅炉进行充分吹灰;2)热态启动时,按高压流化风机、引风机、二次风机、一次风机的顺序进行启动,对炉膛进行吹扫;3)一旦床温升高且变化率过大,应果断加大一次流化风量、适当减少煤,以控制床温变化率,密切关注氧量的变化趋势,防止因风量过小、氧量下降过快、床温变化率过大而造成锅炉突然发生爆燃。

3.3 贮水箱水位高

对于直流炉,在低负荷湿态运行时,贮水箱水位是重要参数之一,如果贮水箱水位过高,可能造成保护动作后停机。在压火全负荷段深度调峰时,如果调整不当,就可能造成贮水箱水位高,主要原因有:1)给水旁路调节失灵或给水泵调节故障,造成有多余的水进入省煤器;2)贮水箱溢流341阀未投自动或误关;3)锅炉非直流压火期间,就加装炉水循环泵系统而言,可能是炉水循环泵出口流量调整不当或自动失灵,就增设贮水箱到除氧器管路系统而言,可能是贮水箱到除氧器的A阀(或B阀)误关。

防控措施:1)一旦发现给水旁路自动失灵,应及时解列,手动调整给水流量至正常值;2)在任何工况下,确保贮水箱溢流341阀自动可靠投入;3)仔细检查相关系统有无阀门误关;4)在非直流压火期间,就加装炉水循环泵系统而言,应通过调节炉水循环泵出口381阀,确保炉水循环泵流量稳定,就增设贮水箱到除氧器管路系统而言,若A阀(或B阀)处于开启状态,贮水箱水位仍无法有效地控制,开启贮水箱到凝气器管线放水阀,贮水箱水位得到有效控制后,立即关闭此阀,有利于延长深度调峰时间。

4 结论

超临界循环流化床机组全负荷段深度调峰可采用 2种典型的汽水系统,维持机组低负荷(3~8 MW)运行,做到停炉不停机。利用炉水循环泵系统进行压火调峰投资比较大、操作复杂,但是现有技术对炉水循环泵控制已经比较成熟,进而使各系统稳定性较好,有助于压火调峰成功操作;增设贮水箱到除氧器管路进行压火调峰投资比较小,但是贮水箱到除氧器阀门开度不易掌握,进而容易对除氧器的温度和压力造成波动,甚至对给水造成很大波动,最终会影响到整个机组的汽水系统,可能导致压火调峰的失败。