集装箱龙门起重机吊具智能主动跟随防摇控制研究

2021-04-27王成

王 成

上海振华重工(集团)股份有限公司

1 引言

集装箱龙门起重机(以下简称龙门吊)是在堆场范围内进行集装箱装卸作业的关键设备,根据作业功能的需求由大车水平运行、起升垂直运行和小车水平运行共三大运行型式组成。龙门吊小车运行机构通常安放在高度约20~25 m的大梁上,小车机构上布置钢丝绳卷筒和滑轮组,钢丝绳从小车进出绳,柔性连接下部的吊具进行作业。龙门吊通常起吊15~50 t的载荷,在水平方向做23~50 m距离的高速运行,小车频繁加减速高速运行,柔性连接导致下部吊具和载荷与上部小车机构不能同步加、减速,形成吊具和载荷的柔性摆动。为了消除等待摆动消失的时间,提高效率,吊具和载荷的防摇控制成为龙门吊必不可少的功能。

通常对龙门吊防摇控制的性能要求是:吊具底部距离地面2 m,吊具下载荷空载,小车机构以额定速度运行,制动停车后的5 s内,空吊具的摆动幅度控制在±100 mm以内;吊具下挂载额定起重量时,同等摆动幅度下允许的时间可以放宽至8~10 s。目前,研究吊具防摇主要集中在小车方向的防摇,轮胎式龙门起重机带载大车运行的概率不高,但是自动化轨道吊带载大车运行则是工作的重要组成部分,因此研究小车和大车方向的吊具防摇控制都非常重要。

2 现有小车机构布局及吊具防摇控制

现有龙门吊的小车机构主要形式是单一起升卷筒辅以多滑轮组构成,以此为基础再配合多种形式的防摇装置,实现小车机构带载的运行。起重机常用的防摇装置分为机械式、力矩电机式、液压式、电子式4类。

机械式是指利用机械原理减摇或防摇,分刚性和挠性两大类,主要有刚性导筒制动(刚性)、分离台车(挠性)和八字绳系(挠性)3种;力矩电机式是指通过卷筒给钢丝绳一定的张力并配合制动器的制动力给钢丝绳增加阻尼的防摇系统;液压式是指用液压油缸推动滑轮组的防摇系统;电子式是指完全依靠电气自动控制小车移动原理的防摇系统。

这些防摇装置都属于被动防摇装置,虽然实现了防摇功能,但存在着轮胎磨损量大、影响整机结构疲劳寿命、结构复杂、维修频繁、保养工作量大、容易发生泄漏污染、时滞性明显和灵敏度不高等缺点,各种防摇形式的优缺点总结见表1。

表1 各种被动防摇形式差异表

3 主动跟随的四卷筒智能防摇控制系统

新型小车的起升卷筒由1个改为2个,轴向与小车运行方向同向,每个卷筒上设置2根起升钢丝绳,每根钢丝绳分别从卷筒以接近于90°的出绳角出绳后经过吊具1角的1个起升滑轮后固定在小车上。依据新型小车的结构,设计了吊具主动跟随的四卷筒智能防摇控制系统。

3.1 系统组成

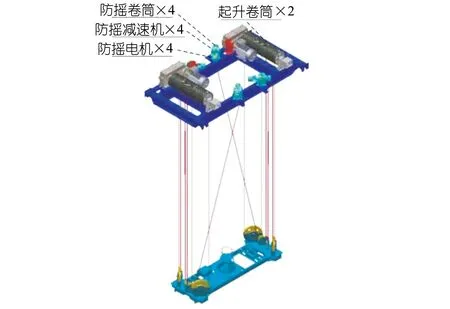

集装箱吊具主动跟随的四卷筒智能防摇控制系统,包括布置在小车上的4个防摇电机和减速机(采用三合一电机)、4个防摇钢丝绳卷筒、4个绝对值编码器与重量传感器、4个变频器和相应的PLC(Programmable Logic Controller,可编程逻辑控制器)、Profibus(Process Field Bus过程现场总线)系统等(见图1)。采用变频电机,配置增量式编码器,实现闭环矢量控制。

图1 防摇系统总体布局图

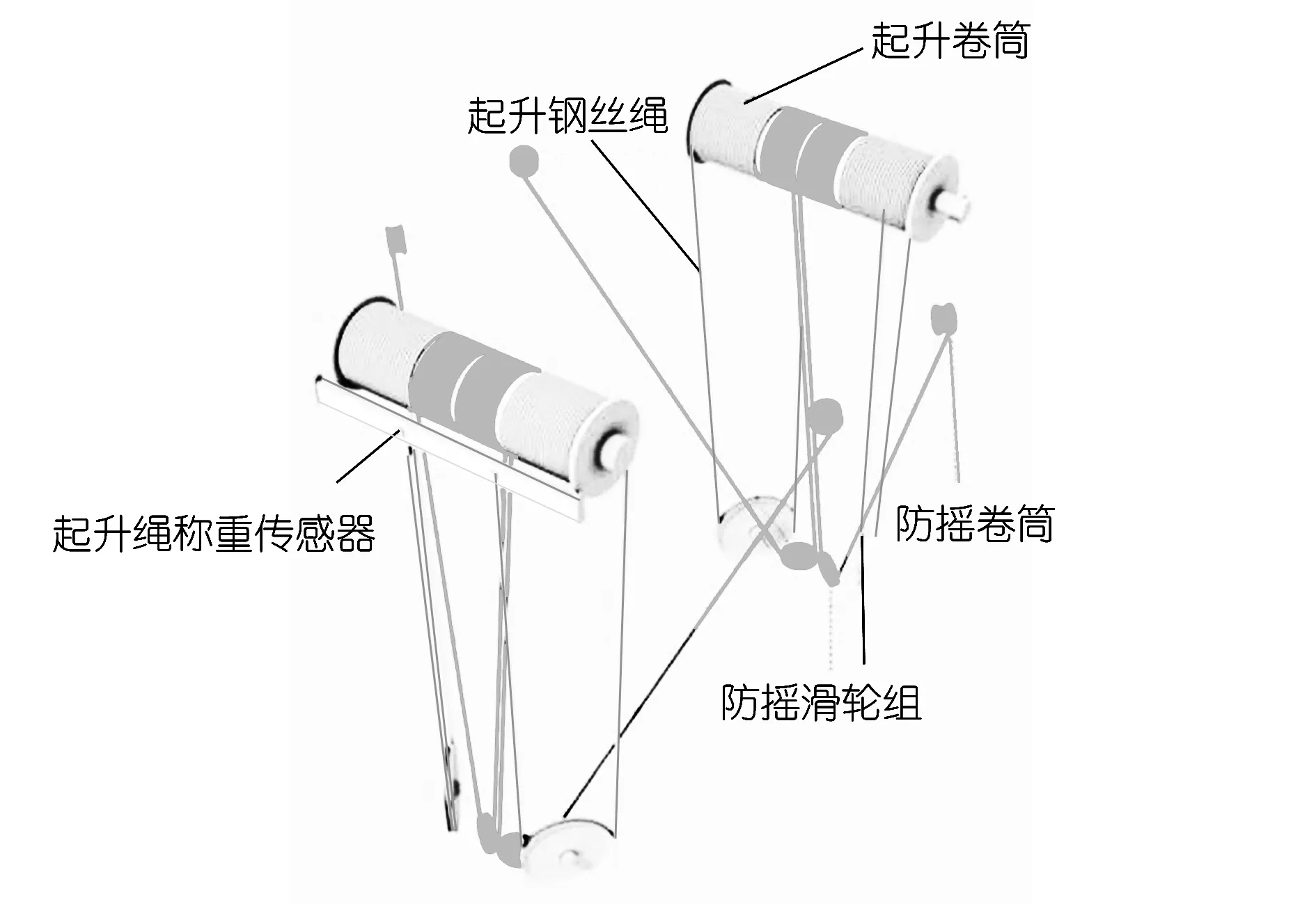

4根防摇钢丝绳在空间布置上是等长度并且互不交叉干涉的,一端固定在主起升卷筒上,另一端通过布置在吊具上的一次导向滑轮缠绕在4个防摇卷筒上(见图2)。

图2 防摇系统绕绳形式

3.2 系统功能和工作原理

智能防摇控制系统具备智能检测和控制的功能,通过信息采集识别作业工况;通过实时智能控制系统的运算比较,计算防摇变频器输出转矩和速度;通过Profibus实时采集变频器输出转矩值,使防摇钢丝绳达到所需的最佳防摇拉力,实现防摇过程的实时控制;采用变频无级调速技术,能实现吊具在不同的高度进行防摇,动态响应快,防摇效果较好。

当小车开始运行处于加速状态时,小车运行方向同侧的主动防摇卷筒在变频防摇电机驱动下张紧防摇钢丝绳,以减小吊具向运行方向相反侧摆动的角度;当小车到达恒定速度运行,则4个辅助卷筒保持静止状态,防摇钢丝绳处于张紧状态防止吊具摇晃;当小车减速停止运行时,运行方向相反侧的主动防摇卷筒在变频防摇电机驱动下张紧绳索,防止吊具因惯性产生摆动,从而保证吊具稳定。双起升卷筒和四防摇卷筒构成的主动防摇系统可兼顾大车方向的防摇,相同于小车方向上防摇功能的原理,大车带载运行加速时和大车运行方向一致的防摇卷筒在变频防摇电机驱动下张紧防摇钢丝绳,以减小吊具向大车运行方向相反侧摆动的角度;匀速运行时防摇卷筒保持不动;减速时与大车运行方向相反的防摇卷筒张紧防摇钢丝绳,以减小吊具和载荷的惯性运动。

3.3 系统优势

现有的被动防摇装置中多是利用制动器摩擦增加阻尼的原理来达到防摇的效果,吊具和货物摇摆的能量又传导到龙门吊整机结构和轮胎上,对轮胎的磨损和结构的疲劳寿命都带来不利的影响。利用变频电机进行的主动智能防摇系统可以在预知作业载荷重量、作业高度、运行距离等参数的前提下,主动跟随性的预设变频电机的力矩,尽可能减小吊具和货物的摆动。摆动的能量可通过变频器的能量反馈功能回收到机上的超级电池能量存储装置,将原来对结构造成损伤的能量转变成为驱动起重机运行的绿色能量,是原有被动防摇装置所不具备的显著优点。

4 多轴拖动系统的吊具微动和倾转功能

龙门吊作业的对象主要是场地上的集装箱,随着作业量的增加及场地的自然沉降,集装箱堆场、集装箱卡车行车道、龙门吊运行场地都会出现不同程度的凹凸不平,对集装箱作业过程中的对箱过程产生不利影响,会严重影响集装箱装卸的作业效率。通过实现吊具的水平旋转、垂直倾转、水平侧移等微动功能可显著降低司机的对箱困难,弥补上述不足造成的效率下降。传统的防摇装置主要功能就是单一的防摇,不具备这些功能。新型的双起升卷筒和四防摇卷筒组成的多轴拖动系统在实现了主动跟随防摇控制的同时,还可通过多轴拖动系统的协同运行实现吊具的多种微动功能。

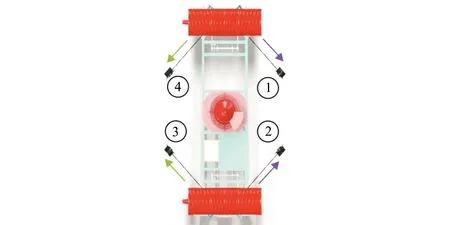

小车方向微动功能实现:当①②号两个防摇卷筒同时收绳其余卷筒维持不动时,吊具带载可向右侧水平微动正向20 cm;③④号两个防摇卷筒同时收绳其余卷筒维持不动时,吊具带载可向左侧水平微动正向20 cm,从而可实现小车运行方向的正反向微动(见图3)。当小车停车位与对箱位有出入时,可通过这项功能避免频繁移动小车实现快速对箱。

图3 小车方向微动和水平旋转功能实现原理图

水平旋转微动功能实现:当①③号两个防摇卷筒同时收绳其余卷筒维持不动时,吊具可实现水平顺时针方向旋转5°;②④号防摇卷筒同时收紧其余卷筒维持不动时,可实现吊具水平逆时针方向旋转5°。当小车停车位与下方集卡产生水平夹角的时候,可通过这项功能实现快速对位着箱。

大车方向微动功能实现:当起升主卷筒保持不动,①②③④防摇卷筒同时同向运行时,可实现吊具在大车方向单向微动20 cm;4个防摇卷筒反向同时运行时,则可实现吊具在大车方向反方向微动20 cm(见图4)。当大车停车位与下方着箱位有偏差时,可避免频繁移动大车对位实现快速着箱。

图4 大车方向微动功能实现原理图

5 结语

集装箱龙门起重机吊具智能主动跟随防摇控制系统在优化突破传统单一被动防摇系统的基础上,实现了由单自由度防摇向双自由度防摇的创新,同时融合实现了吊具的多种微动功能,可显著提高龙门起重机的作业效率。防摇卷筒和起升卷筒组成的多轴传动系统应用智能算法的控制,可显著优化龙门起重机的动态运行特性,同时小车机构的简化降低了起重机顶部结构的重量,还可显著增加起重机整机结构运行的寿命。