食用油与氯化钠模型反应中氯丙醇酯的消长规律

2021-04-27贾雪颖黄明泉张雨萌张璟琳孙宝国

贾雪颖,黄明泉,张雨萌,张璟琳,孙宝国

(北京工商大学 食品质量与安全北京实验室,北京,100048)

氯丙醇(chloropropanol,CP)是丙三醇的羟基被1个或2个氯取代形成的化合物的总称[1],食品加工过程中,单氯丙二醇的生成量通常是双氯丙醇的100~10 000倍,而单氯丙二醇中3-氯-1,2-丙二醇(3-monochloropropane-1,2-diol, 3-MCPD)通常又是2-氯-1,3-丙二醇(2-monochloropropane-1,3-diol, 2-MCPD)的数倍至10倍,因此以3-MCPD作为主要指标,可反映食品加工中氯丙醇类物质的污染状况[2]。然而,食品中氯丙醇类化合物仅少数以游离的3-MCPD的形式存在,大部分以其酯化的形式存在[3]。研究表明3-MCPD酯对肾脏[4]、大脑和潜在的神经系统具有毒性[5-6],目前,已在饼干[5- 6]、面包[3]、咖啡[8]、食用油[9]、人造奶油[10]等多种食品中检测出,其中污染水平较为严重的是食用油,含量普遍大于1 000 μg/kg[11]。因食用油参与食品加工过程,所以食品易被MCPD酯污染。为了减少食品中的MCPD酯,有必要通过模拟反应来确定其影响因素和变化规律。

目前,考察MCPD酯变化规律的多集中在油脂精炼,温度和时间对生成3-MCPD酯影响较大,在精炼植物油的脱臭环节(1~1.5 h,220~260 ℃)生成的3-MCPD酯的量最多[12],同时Fe3+的存在可以显著促进3-MCPD酯的形成[13]。此外,3-MCPD酯的形成还取决于油的pH值,pH值从1增加到4,3-MCPD酯的生成量随之增加[14],当pH值增加到8时,3-MCPD酯的生成量随之减少[13]。另一些研究考察了不同加工条件下3-MCPD酯的变化规律,在油脂微波加热模型中发现金属离子,酸性条件有助于3-MCPD酯的生成,3-MCPD酯含量随NaCl的质量浓度增加而增加[15]。在菜肴模型中发现不同油脂对3-MCPD酯生成的影响不同[16]。WONG等[17]以炸土豆条的煎炸油为分析对象,连续5 d检测3-MCPD酯含量,结果表明3-MCPD酯随着油炸时间的增加而减少,随油温和NaCl增加而增加。

综上,影响MCPD酯生成的因素主要为食用油种类、温度、时间、水含量、盐含量和pH值。虽然3-MCPD酯受到较多关注,但是研究发现2-MCPD酯在食用油和奶粉中的含量可达到3-MCPD酯的1/3到1/2[9-10],同时有文献对2-MCPD酯进行了毒性研究[18-19],推测2-MCPD酯可能与3-MCPD酯毒性近似,因此2-MCPD酯的研究越来越受到关注,但对2-MCPD酯在加工过程中的变化规律鲜有研究。因此,本实验建立了食品和煎炸油2个食品加工体系模型,通过考察食用油种类、温度、时间、水含量、盐含量和pH值等因素的影响,以期揭示2-MCPD酯和3-MCPD酯的消长规律,为降低食品加工中MCPD酯的含量提供基础数据。

1 材料与方法

1.1 材料与试剂

实验样品:菜籽油(编号1)、玉米油(编号2)、花生油(编号3)、棕榈油(编号4)、大豆油(编号5),特级初榨橄榄油,超市。

试剂:叔丁基甲基醚(t-butyl methyl ether,TBME)、乙醚、乙酸乙酯、正己烷、NaCl、NaOH、石油醚、甲醇、甲苯、液体石蜡,均为分析纯,国药集团化学试剂有限公司;磷酸、苯硼酸、异辛烷,均为分析纯,百灵威科技有限公司;3-氯-1,2-丙二棕榈酸酯(1,2-distearoyl-3-chloropropanediol, pp-3-MCPD)、d5-3-氯-1,2-丙二棕榈酸酯(d5-1,2-distearoyl-3-chloropropanediol, d5-pp-3-MCPD)、2-氯-1,3-丙二硬脂酸酯(1,3-distearoyl-2-chloropropanediol, pp-2-MCPD)、d5-2-氯-1,2-丙二棕榈酸酯(d5-1,2-distearoyl-2-chloropropanediol, d5-pp-2-MCPD),均为标准品,纯度>97%,Toronto Research Chemicals公司。

1.2 仪器与设备

T-403电子天平,北京赛多利斯仪器系统有限公司;EF9697 Pipetman M精密移液器,法国Gilson公司;TSQ8000三重串联四极杆气相质谱仪,美国Thermo Fisher公司;BF-2000氮气吹干仪,北京八方世纪科技有限公司;RE-52AA旋转蒸发仪,上海亚荣生化仪器厂。

1.3 实验方法

1.3.1 溶液配制

pp-3-MCPD溶液和pp-2-MCPD溶液均用甲苯稀释至10.0 μg/mL;d5-pp-3-MCPD和d5-pp-2-MCPD溶液均用甲苯稀释至5.0 μg/mL;甲醇钠溶液配制:0.25 g NaOH溶解于100 mL甲醇中,摇匀至全部溶解,放置于-22 ℃冰箱中;溴化钠溶液配制:600 g溴化钠与3.0 mL磷酸定容于1.0 L水中,移取600 μL,加入350 μL甲醇钠溶液,放置于-22 ℃冰箱中;乙醚/乙酸乙酯溶液配制:将30 mL乙醚与20 mL乙酸乙酯混合放置于存储瓶中;苯硼酸溶液配制:称取200 mg苯硼酸溶解于10 mL丙酮中。

1.3.2 模型反应建立

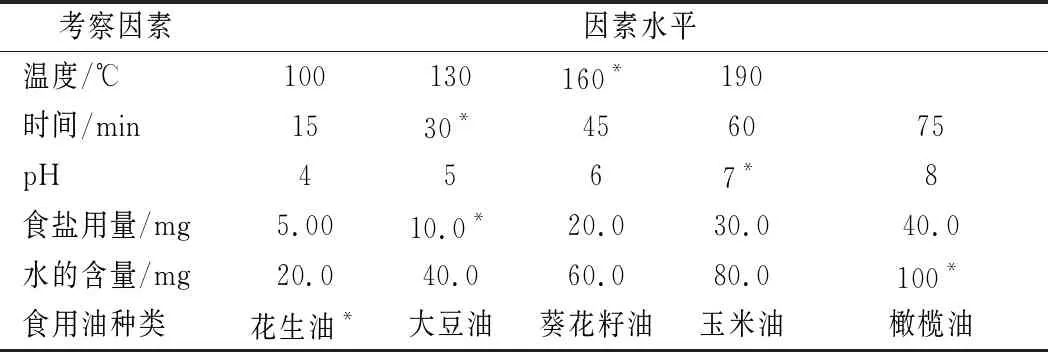

(1)食品模型反应的建立。分别称取100 mg油,10 mg NaCl,100 mg水(总质量为210 mg,质量不足时用液体石蜡补齐),而在考虑NaCl为影响因素时,总质量为250 mg,质量不足时用液体石蜡补齐。放入耐压管中,在160 ℃下反应30 min,通过改变同一因素下的不同水平,确定不同因素对2-MCPD酯和3-MCPD酯的影响程度,单因素实验条件如表1所示。

表1 食品模型反应的实验条件Table 1 Experimental conditions for food model reaction

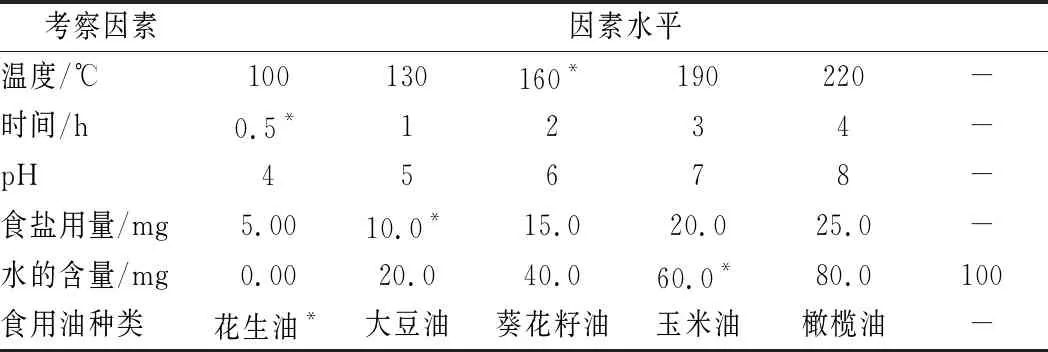

(2)煎炸油模型反应的建立。分别称取1 000 mg油,10 mg NaCl,60 mg水放入耐压管中(总计为1 110 mg,质量不足时用液体石蜡补齐),在160 ℃下反应30 min,通过改变同一因素下的不同水平,确定不同因素对2-MCPD酯和3-MCPD酯的影响程度,单因素实验条件如表2所示。

表2 煎炸油模型反应的实验条件Table 2 Experimental conditions for frying oil model reaction

1.3.3 MCPD酯的前处理

模型反应结束后,拿出耐压管放至常温,加入1.0 mL 5.0 mol/L NaCl溶液和1.0 mL正己烷,充分振荡。静置移取上层正己烷溶液至10 mL离心管,再加入1.0 mL正己烷至反应管,重复提取1次。合并2次提取液旋蒸氮吹至干,加入50.0 μL内标物d5-pp-3-MCPD,d5-pp-2-MCPD和600 μL乙醚,摇晃直到溶解。样品在-22~-25 ℃下保持15 min后再加入350 μL甲醇钠溶液,在-22 ℃条件下反应16 h。然后取出反应液,加入600 μL溴化钠溶液在-22 ℃下停止反应后氮吹至干。加入正己烷600 μL,振荡,在室温下静置5 min后用吸管移去有机相,再用600 μL正己烷清洗1次,随后移去有机相。用600 μL乙醚/乙酸乙酯(体积比3∶2)溶液提取3次,转移有机相然后用无水硫酸钠除去水,再加入80 μL衍生溶液,常温超声5 min,氮吹至干,最后用500 μL的异辛烷复溶[20]。

1.3.4 仪器分析条件

(1)气相色谱条件。HP-5MS毛细管柱(30 m × 0.25 mm,0.25 μm);升温程序:初温60 ℃,以6 ℃/min升至150 ℃,保持2 min;再以10 ℃/min升至280 ℃,保持5 min;载气He,纯度99.999%;流速1.0 mL/min;进样口温度250 ℃;不分流进样,进样量1.0 μL。

(2)质谱条件。EI源,电子能量70 eV;离子源温度280 ℃;传输线温度280 ℃,选择反应扫描模式(selective reaction monitoring, SRM)参数如表3所示。

表3 MCPD酯的保留时间和二级质谱参数Table 3 Retention times and m/z of native and stable isotope labelled MCPDEs for GC-MS/MS analysis

1.4 MCPD酯含量计算

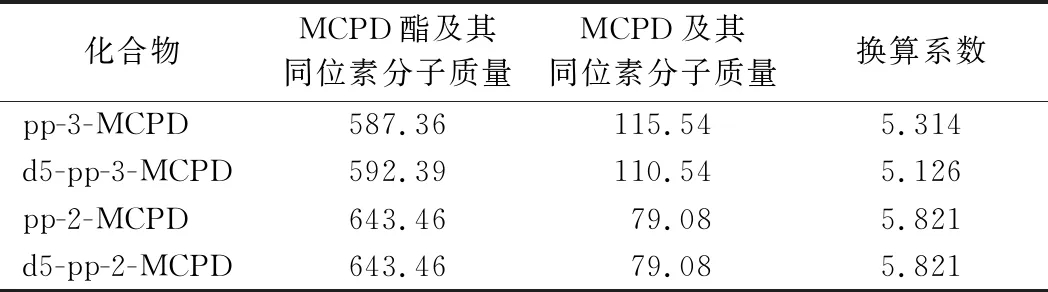

内标标准曲线建立:3-MCPD酯和2-MCPD酯的定量结果均以游离态3-MCPD、2-MCPD计算[21]。换算系数如表4所示。

表4 MCPD酯及其同位素折算系数Table 4 Conversion coefficient of MCPDE and d5-MCPDE

样品中3-MCPD酯或2-MCPD酯的含量计算(以MCPD计)如公式(3)所示:

(3)

式中:X,试样中2-MCPD酯或3-MCPD酯的含量,mg/kg;m1,试样色谱峰峰面积与内标物面积比值在标准曲线上对应2-MCPD酯或3-MCPD酯的质量,μg;m2,试样的取样量,mg。

1.5 数据处理

采用SPSS 20.0数据处理软件,应用方差分析Duncan检测进行显著性分析,以P<0.05差异具有统计学意义。利用Origin 9.0软件绘制柱形图和折线图。

2 结果与分析

2.1 检测方法验证

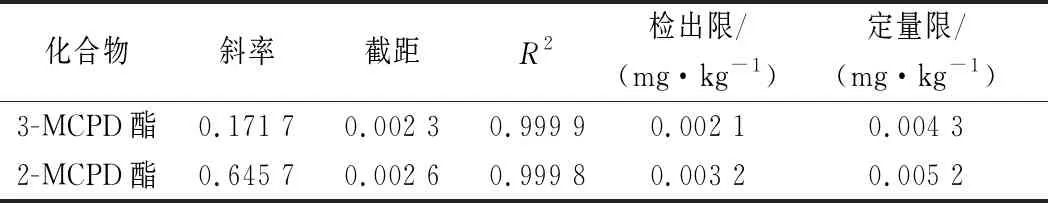

研究表明,特级初榨橄榄油中MCPD酯含量低于检出限[22],因此本实验在100 mg特级初榨橄榄油中添加不同质量浓度梯度的标准溶液(相当于3-MCPD或2-MCPD含量的0.000、0.026、0.052、0.104、0.207、0.311、0.518、0.725和0.932 μg)进行标准曲线绘制,结果如表5所示。2条标准曲线的相关系数分别为0.999 9和0.999 8,线性良好;以信噪比(S/N)=3确定3-MCPD酯和2-MCPD酯的检出限分别为0.002 1和0.003 2 mg/kg,以信噪比(S/N)=10确定定量限分别为0.004 3和0.005 2 mg/kg。

表5 MCPD酯的标准曲线、定量限及检出限结果Table 5 Standard curves LOD and LOQ of MCPDE

检测方法的准确度可以通过添加已知含量的标准物来确定。在100 mg特级初榨橄榄油中分别添加3个不同质量浓度标准溶液,重复进行6次,以回收率对准确度进行评估,以相对标准偏差(relative standard deviation, RSD)对精密度进行评估,结果如表6所示。MCPD酯的回收率为90.4%~97.7%,相对标准偏差为2.2%~8.8%。这说明该方法的准确度和精密度良好。

表6 MCPD酯的回收率和相对标准偏差Table 6 Accuracy and relative standard deviation of MCPDE

2.2 食品模拟反应中MCPD酯的变化规律

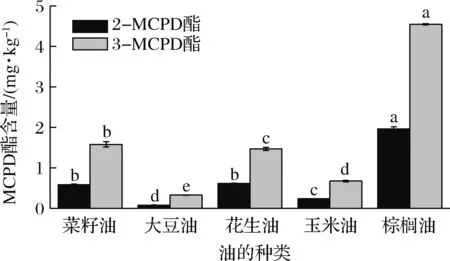

如图1所示,不同种类的食用油中3-MCPD酯的含量均具有显著性差异(P<0.05),花生油和菜籽油中的2-MCPD酯的含量差异不显著,而其他几种油中2-MCPD酯的含量差异显著。棕榈油食品模型中2-MCPD酯(1.96 mg/kg)和3-MCPD酯(4.55 mg/kg)的含量最高,且明显高于其他4种油。棕榈油食品模型2-MCPD酯含量是其他4种油的3~24倍,3-MCPD酯的含量为2~13倍。实验结果与ARISSETO等[23]的结果一致,该实验用不同精炼油煎炸同批土豆,结果表明,精炼棕榈油煎炸后的土豆3-MCPD酯的污染较为严重。在5种不同油脂的食品模型中,3-MCPD酯的含量为2-MCPD酯的2~4倍。这与ERMACORA等[24]发现植物油中3-MCPD酯的含量为2-MCPD酯的2~3倍的研究结果一致。有研究表明所有精制油在加热处理后的3-MCPD酯含量均增加,但3-MCPD酯的含量在不同的油中变化却不同[13]。这些研究与本实验结果一致,说明食品中MCPD酯的污染程度与所使用植物油的污染程度高度相关。

图1 不同食用油种类中MCPD酯的含量Fig.1 Content of MCPDE in different types of edible oil

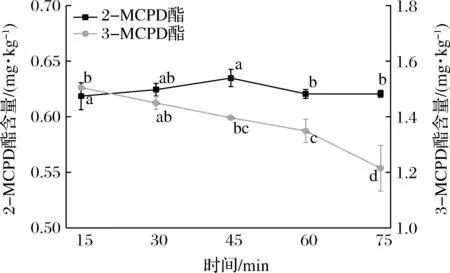

不同反应时间对MCPD酯含量的影响如图2所示,3-MCPD酯的含量随时间的延长具有显著性差异,其含量最初是1.51 mg/kg,最后降低到1.22 mg/kg,随着反应时间的增多而降低。这说明3-MCPD酯在长时间加热时不稳定并且分解,而2-MCPD酯在15、60和75 min无显著变化,其分解速率与合成速率大体相当,含量维持在0.62 mg/kg左右;然而在45 min显著升高,这可能与3-MCPD酯在降解的时候转化为了2-MCPD酯有关,ERMACORA等[25]在研究3-MCPD酯降解时,发现随着3-MCPD酯含量的降低,2-MCPD酯含量增加。

图2 反应时间对MCPD酯含量的影响Fig.2 Effect of processing time on the content pf MCPDE

不同含水量对MCPD酯含量的影响如图3所示,不同含水量条件下3-MCPD酯含量无显著性差异,而2-MCPD酯呈现先增加后下降趋势,最终含量与初始含量无显著性差异。2-MCPD酯的变化可能是因为随着含水量增加促进了甘油酯水解,增加了形成2-MCPD酯的前体物所致。

图3 含水量对MCPD酯含量的影响Fig.3 Effect of water content on the content of MCPDE

不同反应温度对MCPD酯含量的影响如图4所示,在100~160 ℃,2-MCPD酯含量无显著性差异(P<0.05);在130~160 ℃,3-MCPD酯的含量无显著性差异,160 ℃继续升温后两者含量开始下降,达到190 ℃时,3-MCPD酯和2-MCPD酯含量与之前具有显著性差异(P<0.05),2-MCPD酯的含量较初始含量减少了5%;3-MCPD酯的含量减少了20%。这说明温度提高加速了2-MCPD酯和3-MCPD酯的降解,同时 3-MCPD酯的降解速度大于2-MCPD酯。

图4 反应温度对MCPD酯含量的影响Fig.4 Effect of processing temperatures on the content of MCPDE

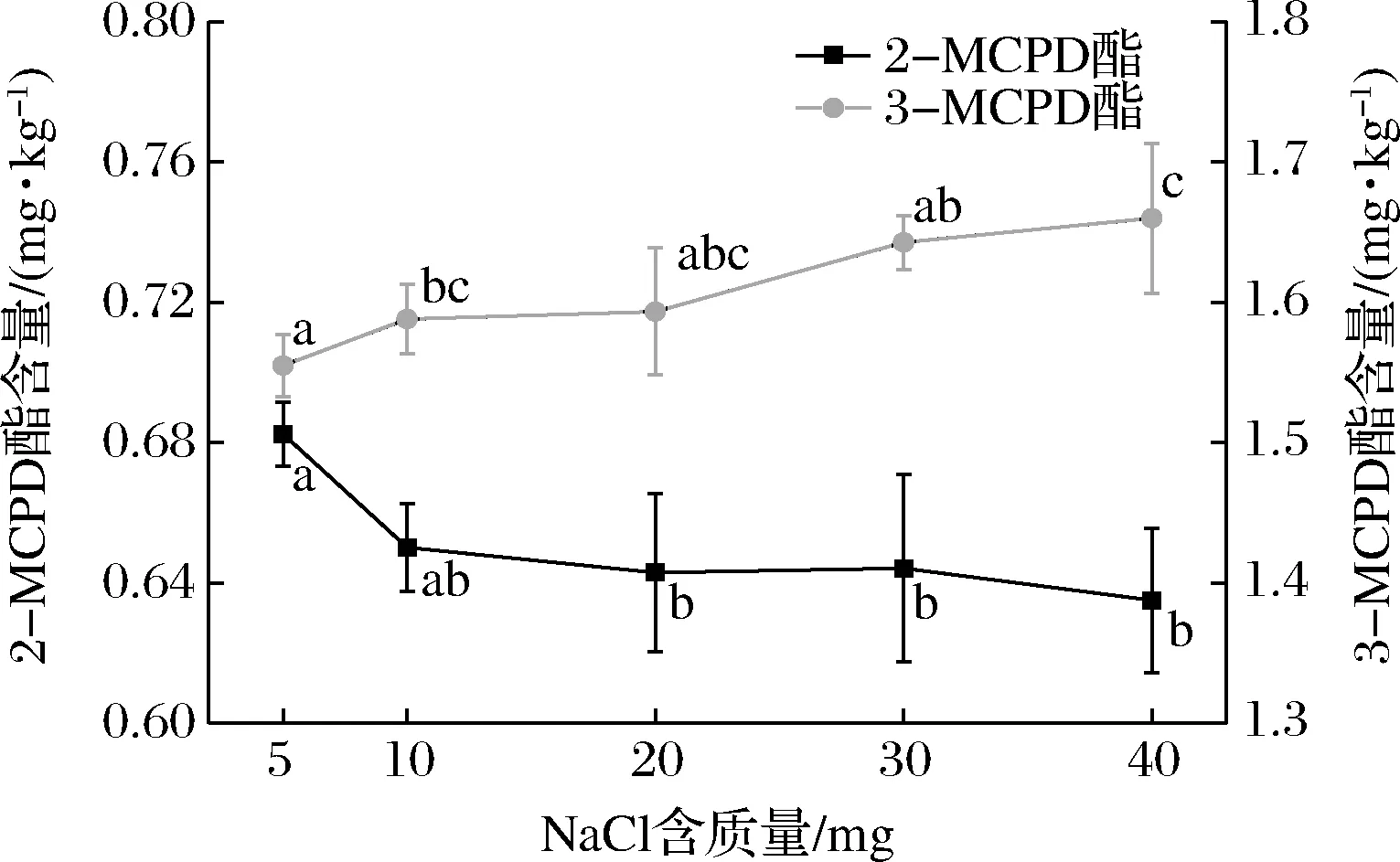

图5为不同NaCl含量对MCPD酯含量的影响,随着NaCl的增加3-MCPD酯含量不断增加,从初始的1.56 mg/kg增加到1.66 mg/kg;而2-MCPD酯有轻微减少,从初始的0.68 mg/kg减至0.64 mg/kg。说明在较短的时间内,NaCl的存在对3-MCPD酯形成的促进作用大于2-MCPD酯。随着前体物的增加,3-MCPD酯的含量不断增加。但总体来说,NaCl对3-MCPD酯与2-MCPD酯的影响均不明显,含量变化在5.8%~6.4%。但2-MCPD酯和3-MCPD酯含量随着NaCl含量变化具有显著性差异(P<0.05),但该结论与煎炸面团的模型反应中的结果不一致,该研究认为盐含量不会显著影响油炸面团中3-MCPD酯的量[26],这可能与NaCl取值范围不同有关。

图5 NaCl含量对MCPD酯含量的影响Fig.5 Effect of sodium chloride content on the content of MCPDE

图6为不同pH值对MCPD酯含量的影响。3-MCPD酯含量在不同pH值(4~8)模型中无显著性差异,然而2-MCPD酯含量在pH值4~7与8有显著性差异,pH为8时,2-MCPD酯含量更低。有研究表明,酸性会促进MCPD酯形成[13],在酸性条件下,Cl-的电离度比H+大,有利于3-MCPD酯的形成。在油中加入碳酸盐或碳酸氢盐会极大减少3-MCPD酯的含量[27]。

图6 pH值对MCPD酯含量的影响Fig.6 Effects of pH values on the content of MCPDE

2.3 煎炸油模型反应中MCPD酯的变化规律

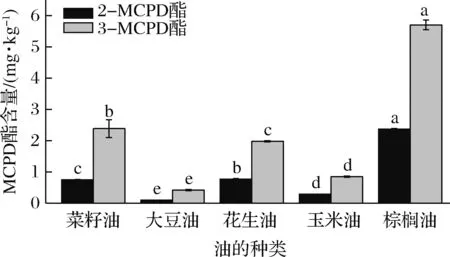

不同食用油种类对MCPD酯含量的影响如图7所示,不同种类的食用油中2-MCPD酯和3-MCPD酯的含量均具有显著性差异(P<0.05),两类MCPD酯含量的变化规律与食品模拟反应中几乎完全一致,棕榈油中MCPD酯含量最高,3-MCPD酯含量为其他4种油的2~14倍,2-MCPD酯为3~24倍。不同模型反应对不同食用油的影响程度是近似的,因此最终食品中MCPD酯的含量很大程度上来自原料中MCPD酯前体物的含量。

图7 不同食用油种类中MCPD酯的含量Fig.7 Content of MCPDE in different types of edible oil

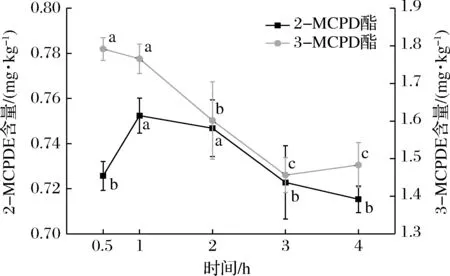

不同反应时间对MCPD酯含量的影响如图8所示。随着反应时间的变化,3-MCPD酯的含量一直在降低,从最初的1.792 mg/kg降低到1.483 mg/kg。2-MCPD酯的含量先增大后逐渐减小,从最初0.726 mg/kg,加热1 h后升高到0.752 mg/kg,最后降低到0.715 mg/kg。3-MCPD酯的变化规律与TURAN等[26]的发现一致,他们在第0~5天的范围内研究了油炸持续时间对3-MCPD酯的形成的影响,发现在160 和180 ℃的油炸温度下3-MCPD酯含量随时间增加而下降。2-MCPD酯的变化规律与食品模型反应中近似,含量随时间增加均表现为先小幅上升后下降的趋势,但峰值所对应的时间点不同。

图8 反应时间对MCPD酯含量的影响Fig.8 Effect of processing time on the content of MCPDE

不同含水量对MCPD酯含量的影响如图9所示。2-MCPD酯的含量无显著差异,而3-MCPD酯含量先上升后缓慢下降至初始含量。由图9可知,含水量达到20 mg时,3-MCPD酯含量最高,高出初始含量11%。可能是低含量的水促进了甘油酯水解,甘油二酯或单酯与NaCl结合更易产生MCPD酯;而当含水量继续增加,NaCl浓度降低,减少了产生MCPD酯的可能[28]。

图9 含水量对MCPD酯含量的影响Fig.9 Effect of water content on the content of MCPDE

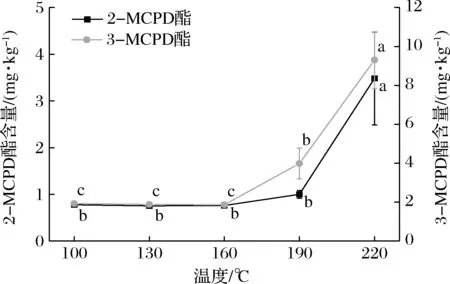

不同反应温度对MCPD酯含量的影响如图10所示。3-MCPD酯在160 ℃时的含量为1.867 mg/kg,而220 ℃时的含量为9.302 mg/kg,是160 ℃的5倍。2-MCPD酯也有相同的规律,100 ℃时含量为0.776 mg/kg,190 ℃时达到1.001 mg/kg后迅速增加,220 ℃时达到3.482 mg/kg。190 与220 ℃条件下,MCPD酯的含量具有显著性差异(P<0.05),这与油脂精炼反应中的脱臭环节的条件近似,而脱臭已被认为是产生MCPD酯的重要环节。在温度低于250 ℃时,3-MCPD酯的生成速率大于降解速率[27],随温度的上升,3-MCPD酯含量上升。

图10 反应温度对MCPD酯含量的影响Fig.10 Effect of processing temperatures on the content of MCPDE

不同NaCl含量对MCPD酯含量的影响如图11所示。随着NaCl含量的增加,MCPD酯的含量呈现增加趋势,且低含量与高含量NaCl所对应的MCPD酯含量具有显著性差异(P<0.05)。2-MCPD酯的含量增加3.9%,3-MCPD酯的含量增加9.0%。说明NaCl对3-MCPD酯的影响多于2-MCPD酯,在相同条件下更易生成3-MCPD酯。LI等[13]发现随着NaCl质量浓度(72~144 g/L)的增加,3-MCPD酯急剧增加。当NaCl质量浓度超过144 g/L时,3-MCPD酯的含量几乎没有明显变化。然而本实验结果并没有发现3-MCPD酯后面有平缓趋势,这可能与NaCl含量的取值范围有关。值得注意的是,在食品模拟体系中,NaCl对2-MCPD酯和3-MCPD酯的作用是相反的,而煎炸油模拟体系中NaCl作用是近似的。这可能是因为油的比例不同造成的,煎炸模型体系中油的用量大,所含有的前体物浓度大,使得在此模型条件下,随着NaCl的增加,MCPD酯的生成速率占有主导地位,从而含量也增加。所以去除氯离子和减少前体物浓度是降低2-MCPD酯和3-MCPD酯的一种重要手段。

图11 NaCl含量对MCPD酯含量的影响Fig.11 Effect of sodium chloride content on the content of MCPDE

3 结论

通过对食品模型反应和煎炸油模型反应的研究,发现油的种类、反应时间、温度和NaCl含量对2-MCPD酯和3-MCPD酯的含量变化有着较大的影响。其中,食品模型反应中MCPD酯的含量变化幅度较小,而煎炸油模型反应中变化幅度较大。由此推测,外源性的煎炸油的迁移为食品中MCPD酯污染的主要因素。2-MCPD酯和3-MCPD酯虽然结构近似,但变化趋势并不完全一致。在煎炸油模型反应中,随时间增长,3-MCPD酯含量不断下降,而2-MCPD酯含量先增加后减少。这可能是3-MCPD酯在降解时转化为2-MCPD酯所致。而食品模型反应中,随着NaCl含量增加,3-MCPD酯含量增加,而2-MCPD酯含量减少。这可能是在生成MCPD酯时,优先生成3-MCPD酯,而非2-MCPD酯。本实验可为2-MCPD酯和3-MCPD酯的变化提供参考,同时3-MCPD酯和2-MCPD酯的迁移变化有望进一步研究。