生辅料在转炉冶炼中的实际应用

2021-04-27唐旭阳

樊 赛 唐旭阳

(河北钢铁集团邯钢公司)

关键字 石灰石 生白云石 热量 辅料消耗

0 前言

当前钢铁行业受各方面影响,钢材库存大,资源饱和,下游加工厂使用量少,原材料价格上涨,钢厂生产成本高,毛利低,加上随着全球化发展,钢铁市场竞争日益激烈,面对这一系列困难,怎样降低生产成本,增加企业效益,提高企业竞争力,是钢厂的重中之重。

转炉冶炼作为炼钢厂的第一道工序,也是降成本的大头,占炼钢成本的80%,降低转炉成本,将大幅度降低生产成本。目前,一炼钢入炉铁水W(Si)平均为0.35%,平均温度1 343 ℃,铁水平均装入量为130 t,而废钢资源紧缺,主要依靠自产废钢及少部分外购废钢,平均废钢装入量为15 t。废钢比低,势必会造成热量富余,需加入大量辅料来调整过程温度才可达到热平衡,增加了辅料的消耗。若把这部分富余的热量有效利用起来,则可以大大降低成本。将石灰石、生白云石煅烧的过程由转炉外移至转炉内,可以充分利用转炉富余的热量,实现转炉冶炼过程热平衡,同时还能够降低辅料的消耗成本。

1 理论分析

转炉冶炼加入的辅料主要是石灰、轻烧白云石。石灰主要用作造渣剂:在炉内形成低密度的CaSiO3溶体,溶体覆盖在钢液表面防止过度氧化、减少烧损,同时将钢水中的硫、磷等有害物质去除,提高钢的质量[1]。

石灰石根据煅烧程度的不同可以分为生烧石灰,过烧石灰、轻(软)烧石灰,石灰石在高温煅烧分解后活性度较高,在1 100 ℃左右就可以获得晶粒小、气孔率高,体积密度小、反应能力高的软烧石灰或活性石灰。

轻烧白云石的主要成分是CaO和MgO,熔点比石灰低,属于镁制造渣剂,配加部分白云石造渣,可以减少炉衬中的MgO向炉渣中转移,加速石灰熔化,促进前期化渣,减轻炉渣对炉衬的侵蚀,延长炉衬寿命。生白云石的主成分是CaCO3和MgCO3[2],其在1 000 ℃左右高温能分解成CaO和MgO,吸收大量热,同时产生大量CO2。

石灰石的分解机理:

生白云石分解机理(生白云石早分解过程中吸收大量的热):

CaCO3和MgCO3的分解温度分别为910 ℃和640 ℃,均低于转炉内的铁水温度,由式(1)和式(2)可知,生白加入炉内可立即发生分解反应并生成CO2。转炉冶炼过程中铁水的表面温度高达1 100 ℃,火点区域温度高达3 000 ℃,分解生成的CO2气体瞬间膨胀4 000倍以上,推动生成的CaO和MgO飞到渣中,由于CO2的逸出,使新生成的轻烧白云石呈多孔细晶状,提高了成渣速度[3]。

分解生成CO2作用:在前期渣的形成过程中,由于石灰石及生白云石分解生成的CO2气体弥散在初期渣中,CO2与钢中各元素反应均生成CO,有利于初期泡沫渣的形成,并增大了气-熔渣-金属的界面,强化熔池搅拌,改善了钢渣反应动力学条件,减少了终点钢液过氧化,加快了炉内的化学反应速度,有利于前期脱磷反应的进行。

2 实际效果

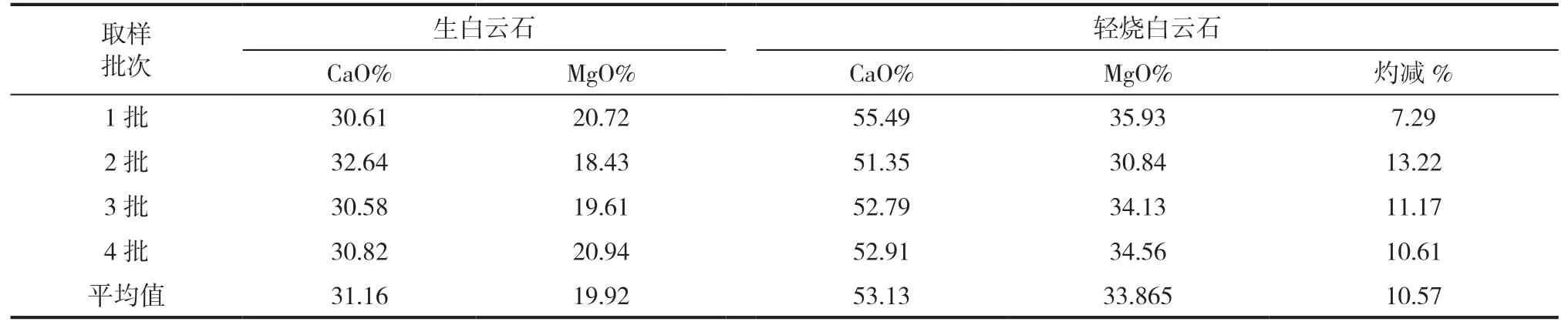

目前,对一炼钢厂使用的石灰石和石灰、生白云石和轻烧白云石分别进行取样对比,结果分别见表1和见表2。

表1 石灰石与石灰成分、活性度、灼碱对比

表2 生白云石与轻烧白云石成分、灼碱对比

从表1可以看出,石灰石的CaO含量的平均值要比石灰低38.09%,硫含量相差不多。 由计算可知1.73 t石灰石约折算成1 t石灰。

从表2可以看出,生白云石中的CaO的含量要比轻烧白云石的低21.97%,生白云石中的MgO含量要比轻烧白云石的低13.945%。由计算可知1.7 t生白云石约折算成1 t轻烧白云石。

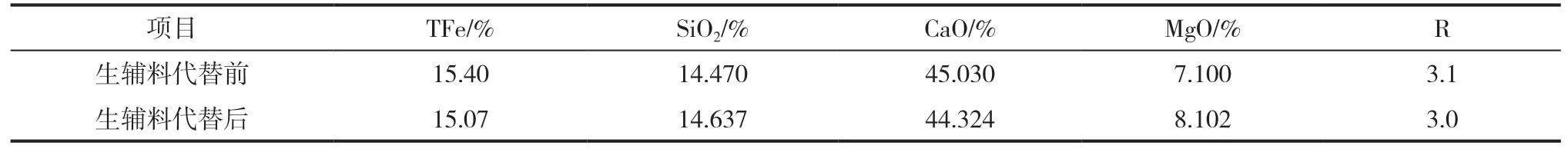

取冶炼时石灰石、生白云石代替石灰、轻烧白云石前的渣样与代替后的渣样进行对比,结果见表3。

表3 渣样对比

分别取20炉全用石灰、轻烧白云石的炉次及20炉利用石灰石、生白云石代替部分石灰、轻烧的炉次,对比其终点磷含量,如图1所示。

从表3和图1可以看出,使用石灰石、生白云石代替部分石灰及轻烧白云石后渣中的全铁、氧化镁和碱度相差不大;生辅料代替部分熟料之后的终点磷含量相差不大,完全可以达到去磷的效果。

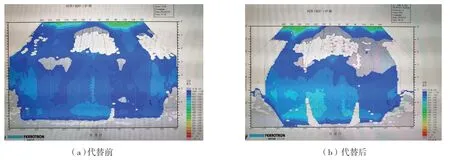

利用测厚仪对转炉炉衬进行测厚,对生辅料代替部分熟辅料前和代替后的炉况进行对比,结果如图2所示。

从图2可以看出,使用石灰石、生白云石代替部分石灰及轻烧白云石后,炉衬没有明显吃损,说明代替后可达到维护炉况的效果。

根据实际对比可知辅料与废钢的冷却效应换算值,具体见表4。

图2 生辅料代替部分熟辅料前后对比

表4 冷却效应对比

由成分比较可以发现900 kg生白云石可代替500 kg轻烧白云石,废钢从25 ℃到1 680 ℃吸收的热量为1 445 kJ/kg,生白云石在炼钢过程中的物理和化学反应吸收的热量为3543 kJ/kg,假设废钢的冷却效应为1,那么生白云石的冷却效应为2.5,即每炉加900 kg生白云石代替500 kg轻烧白云石,则可同时减少2.2 t废钢,而假设废钢在1 400 ℃熔化,废钢升温和熔化的吸热值与CaCO3的升温分解吸热值相比,1 kg废钢仅相当于0.385 kg石灰石的吸收热水平,石灰石在转炉内分解成石灰,CaCO3升温分解成1 kg CaO的吸热量,约是原来转炉冶炼使用1 kg CaCO3升温所吸收热量的4.46倍。石灰石升温比分解使用更多的热量,转炉热量用于分解石灰石部分不会大幅降低熔池温度,相反可以大幅减少冷却废钢的使用量[4]。

3 使用石灰石,生白云石的优点

(1)采用石灰石、生白云石代替部分白灰及轻烧白云石,可充分利用转炉内的余热,把石灰石及生白云石直接分解为石灰、轻烧白云石和CO2,不会产生影响钢水质量的有害杂质,并且降温效果稳定,温变波动小,降低了石灰及轻烧白云石的消耗成本,解决了废钢紧张的问题,大大降低了炼钢成本;产生的气体能够加强熔池搅拌能力,改善钢渣反应动力学条件,减少终点钢液过氧化,加快了炉内的化学反应速度,有利于前期脱磷反应的进行,去气去夹杂效果更好。

(2)该工艺操作简便,减轻了石灰石,生白煅烧流程的劳动强度,不需增添其他设备和材料。实践表明,石灰石及生白云石的价格便宜,物料易于存放,使用过程中的反应特性有利于复吹转炉的冶炼,

(3)经济效益明显。石灰石平均价格33 元/t,石灰191 元/t,生白85 元/t、轻烧白云石350 元/t,按照1.73 t石灰石生产1 t石灰,1.7 t生白云石生产1 t轻烧白云石折算,石灰价格高出石灰石133.91 元/t,轻烧高出生白205.5 元/t,利用石灰石、生白云石代替部分石灰与轻烧白云石,吨钢可节省石灰15 kg,轻烧白云石10 kg,多消耗石灰石25.9 kg,生白云石17 kg,由此可分别计算出石灰成本降低了2.01元/t,轻烧白云石成本降低了2.055 元/t,总共可降低成本4.065 元/t。

4 结论

(1)在一炼钢现有的废钢资源和铁水条件下,转炉热量有很大富余,石灰石和生白云石可在转炉内充分煅烧,不会影响转炉造渣效果。

(2)使用石灰石,生白云石代替部分石灰、轻烧白云石后,渣样TFe为15.07,MgO为8.1,碱度为3.0,与全部用石灰、轻烧做辅料的渣成分相差不大,完全可达到转炉脱磷、维护炉况的效果。

(3)石灰石、生白云石在炉内煅烧后生产的CO和CO2气体可加强搅拌熔池,可进一步促进磷、夹杂物的去除。

(4)采用石灰石、生白代替部分石灰、轻烧白云石,可节省白灰、轻烧白云石的用量,降低转炉辅料成本4.065元/t,一炼钢年产量约200万t,一年可节省成本约813万元。