旋转补偿器在厂区外管蒸汽管道的应用分析

2021-04-27

(中石化上海工程有限公司,上海 200120)

蒸汽是石油化工企业生产中不可或缺的能源之一,常被运用于化工生产中的工艺、加热、吹扫等各种环节。而输送蒸汽的管道一般温度较高,根据金属管道自身材料特性,在输送介质温度作用下管道产生热胀现象,造成高温蒸汽管道的位移量偏大。因此,在蒸汽管道设计中,需采取必要的措施吸收管道热胀所产生的位移。通常采用柔性设计使管道具备吸收热位移的能力,可利用金属管道自身的弹性设置膨胀弯,或设置补偿器等方法进行管道的柔性设计。传统的补偿器由波纹管补偿器、球形补偿器、套筒补偿器等,而近年来旋转补偿器在蒸汽管道的柔性设计中得到各行各业专业人员认可,旋转补偿器的国家标准不久将出版。

旋转补偿器是一种较新的补偿形式,在经济性、安全性、高效性方面具有良好的使用效果。旋转补偿器具有补偿距离长、压力损失小、吸收位移量大、固定点推力小等特点。在国家节能降耗的政策环境下凸显其优势。近年来已广泛应用于长距离供热管网工程。推进了石油化工行业管道补偿器的更新换代。

本文结合实际工程案例,对耐高压自密封旋转补偿器在高温高压蒸汽管道中的应用进行分析比较,探讨旋转补偿器的应用优势。

1 工程概述

某化工企业5×105t/a苯乙烯项目中,衔接厂内相关生产装置的厂区外管中,各有一根中压和高压蒸汽管道,两根蒸汽管道全程敷设于新建的厂区外管架上,每根管道的直线段长度约650m,管道具体设计参数如表1 所示。

表1 管道设计参数Tab.1 Design parameters of pipelines

2 补偿方式比较

自然补偿和补偿器补偿是蒸汽管道最常用的两种补偿方式。

2.1 自然补偿

自然补偿主要利用管道方向的变化,依靠管道本身具有的弹性,使管系产生柔性来吸收位移、降低应力、减小固定点推力。常用的自然补偿主要有“L弯”、“Z 弯”、“Π 弯”等。

自然补偿具有管道布置简单、安装方便、无需额外检修维护费用等优点。但对于高温大管径蒸汽管道而言,需要占用管廊的空间较大、能吸收的位移量小、补偿能力有限,且需设置较多的弯头,造成流体的局部阻力增加。在厂区外管设计中常常因为管廊空间的限制,高温大管径蒸汽管道很难实现自然补偿。

在蒸汽管道设计中, 通常优先考虑自然补偿,但对于高温大直径蒸汽管道而言,需要设置较多的膨胀弯,工程量增加、管路压降增大、膨胀弯布置空间受限、管道固定点推力大等因素,使蒸汽管网的运行存在诸多不安全性。尤其对于高温高压蒸汽管道,由于管道材质要求较高,造成工程投资增加。

2.2 补偿器补偿

2.2.1 传统补偿器

传统的补偿器主要有:方形补偿器、套筒补偿器、波纹补偿器和球型补偿器等。它们各自有相应的优势,但是其缺点也在实际应用中渐渐体现出来[1]。

表2 传统补偿器形式及缺点Tab.2 Forms and disadvantages of traditional compensators

2.2.2 旋转补偿器

旋转补偿器是一种较新型的补偿器,其结构形式具有耐高压自密封作用,可以在不同工程的敷设环境中,采取灵活多变的布置形式。它的优点是:补偿量大、能克服盲板力、有良好的自密封性、较小的压损、固定点推力小,用于高温高压蒸汽管道的热补偿可降低工程造价。这种补偿器尤其适用于架空敷设的高温高压蒸汽管道。因它的性能优越,近年来在中石油、中石化、首钢集团等单位的架空蒸汽管道设计中已被广泛应用,并且取得了卓越的效果。

3 补偿方案分析

本案例在设计时,采用了自然补偿方案A 和旋转补偿器方案B 两种补偿方案,并且对两方案进行了比对分析。

3.1 方案A

初步设计时,首先考虑自然补偿将蒸汽管道布置成“扩型空间”,采用立体膨胀弯的补偿形式。通过弯头和管段的弹性变形来吸收热胀位移。

本案例因受限于厂区管廊宽度为6 m 的规模,根据工艺条件进行应力分析后,若每组立体补偿的力臂为7.5 m,在保证应力的情况下,直线段管道需每隔约30 m 布置一组立体Π 形膨胀弯,方案A 平面布置如图1 所示。以单根高压蒸汽管道为例,根据管架长度及界面情况,整个路由共需设16 处立体Π 形膨胀弯及4 处自然“L 弯”补偿。每组立体Π 形膨胀弯需6 个弯头,一个立体Π 形膨胀弯需管道长度约24 m。故方案A 中单根高压蒸汽管共计需要114 个弯头,管道长度总长约1 060 m,疏水排凝共需19 组。

管架也因此需30 m 设置一个3 ~ 4 m 跨度的固定管架,共计19 处固定点。

图1 方案A 平面布置示意图Fig.1 Schematic diagram of plan A’s layout

3.2 方案B

方案B 平面布置如图2 所示。补偿器立体图与布置轴测图分别如图3、图4 所示。采用耐高压自密封旋转补偿器,每组安装旋转补偿器的二根蒸汽管道,通过互换管位的方式形成管系旋转所需的连杆机构(如图4 所示),通过补偿器的旋转吸收管道的热胀位移。根据旋转补偿器的特性及管系连杆长度,二根蒸汽管道可每隔约150 m 左右设置一组(两个)旋转补偿器。

图2 方案B 平面布置示意图Fig.2 Schematic diagram of plan B’s layout

该补偿组合形式是由2 个旋转补偿器、4 个90度弯头、1 段短管组成,每个旋转补偿器与前后两个90°弯头构成了旋转机构,两个旋转补偿器之间采用短管连接形成旋转连杆。如图3 所示,连杆长度为L的力臂形成力偶,力臂环绕着旋转轴中心旋转,相同于杠杆转动一样,支点分别在两侧的旋转补偿器上,以此吸收力偶两侧直管段所产生的热位移量。

图3 “兀”型组合补偿器立体图Fig.3 Stereogram of the type of “兀” combined compensator

图4 方案B 的布置轴测图Fig.4 Axonometric drawing of plan B

同样以单根高压蒸汽管道为例,如此布置后的整个路由仅需设5 组旋转补偿器及4 处自然“L 弯”补偿。每组旋转补偿需4 个弯头,管道长度约7 米。方案B 单根高压蒸汽管道共计需要28 个弯头,管道长度总长约710 m,固定点设置共8 处。

3.2.1 旋转补偿器的布置形式

旋转补偿器的布置形式多种多样。除了上述二根管道“互换管位”方式,还可选择其他不同种类的布置形式,比如“直线Z 字形”、“空间几字形”、“阶梯旋转形”[2]等多种布置方式,具体可根据不同工程及环境条件等情况做不同的设计。不管是标高变化多、走向改变多、管架层高要求等各种情况,旋转补偿器的设置都能更好地吸收热胀位移和降低压力,更加有效地利用空间,并节约工程投资。

甚至对于直埋式蒸汽管道来说,旋转补偿器的设置也使得埋地蒸汽管在应力补偿方面取得了很大的突破。使得传统概念中长距离直埋高温高压蒸汽管受地理条件限制多、补偿能力小、管道易破坏、易泄漏又不易处理、不安全、造价高等情况得到了很大的改善。

3.2.2 旋转补偿器的支架设置

确定选用旋转补偿器方案后,还应合理设置支架。

导向支架的设置需考虑横向管道(连杆)热膨胀作用使管道产生的横向位移,所以在靠近旋转补偿器的两侧一定距离内不宜设置导向支架。同时在导向支架的选型时需根据管道横向位移预留足够的间隙。对于旋转补偿器管系布置而言,连杆臂越长,对固定点的推力就越小,可减小因热膨胀而引起的对管道的破坏。

活动支架的设置必须考虑旋转补偿器的位移量,对于距离补偿器最近的活动支架,应校核管道偏移量y1以及活动支架的宽度,为保证管道热膨胀时不会脱离管架横梁。如图5 所示, 图中位置1 是管道膨胀前的原有定位,位置3 是热膨胀后的定位,当管道的法线偏移量Y将达到最大(即管道热膨胀达到位置2时),此时就可能出现管道偏移量大到活动支架掉落管架横梁的危险。

图5 “兀”型组合补偿器平面图Fig.5 Floor plan of the type of “兀” combined compensator

处理办法是根据管道法线最大偏移量公式,核算相对应的离补偿器最近的几个活动支架的管道偏移量y1,复核活动支座宽度,确定合理的活动支架长度,避免支架滑出横梁的危险。另外,为避免管道在膨胀纵向偏移时管道掉落支架的现象,本文根据诸多实际工程案例经验,将离补偿器最近的两个滑动支架(RS1、RS2)进行了偏装。并且RS1 及RS2 两处滑动支架均采用“加长管托”(管托长度=600 mm)来防止支架掉落现象。此外,也可以选用摩擦系数较小的滚动支架或其他减阻管座等成品支架来降低对固定点的推力作用,保证管道运行工作时的平稳、安全、可靠。

3.2.3 旋转补偿器的安全性

为确保旋转补偿器能安全运行,一般可以从补偿器的旋转夹角θ及补偿器间距L问题来考虑。摩擦角将直接影响密封材料的使用寿命。管径越大,那么摩擦角应越小。根据工程经验,L的推荐值在3 ~ 6 m范围内,而经计算本文案例中L长度为4.9 m,满足偏移量变化及工程经验的推荐值。

除此之外,最关注的是旋转补偿器的密封性。本案例中选用的旋转补偿器为耐高压自密封旋转补偿器。该补偿器的旋转筒内装设止退圈和减摩、定心珠,增加了工作上的可靠性。密封材料采用非石墨型专利端面密封材料和环向密封圈,提高了密封性能。

旋转补偿器补偿动作结束后,管道即可进入应力释放状态,补偿器不会产生内压推力,在很大程度上降低了管道二次应力的可能性,也增加了管系运行的安全性。因而对于补偿器两端的固定支架来说,所承受的固定点推力相对较小。甚至无需安装弹簧支架,既减少相应的支架费用,又可以降低蒸汽管道的运行管理及检修维护成本。

3.3 方案A、B 的对比分析

(1)方案A:从实例分析可以得知,该补偿形式为轴向补偿,推力较大,30 m 设置一组立体膨胀弯,一方面导致管架设计中固定管架的设置太过密集。另一方面是浪费管道材料,同时管道内流体的沿程阻力也有所增大。如蒸汽管网的用户点多且密集,那么对于总体管网的分支管布置难度也提高了,管道的使用性能降低。另外,立体膨胀弯使得管网形成多处低点,均需设置疏水排凝措施。

(2)方案B:采用耐高压自密封旋转补偿器,补偿量得到提升,固定点的设置距离也可以变长,对于管架设计来说固定管架的设置也相应减少,起到了厂区管架经济、简练、美观的效果。其次对于管材来说,弯头的使用数量从原本自然补偿所需的114 个减少至28 个,以至于管道的当量长度相应减小了,从而蒸汽管的压力损失也减少了,计算压降约为自然补偿的1/3 左右。同时管网低点数量减少,相应的疏水阀组可减少11 组。

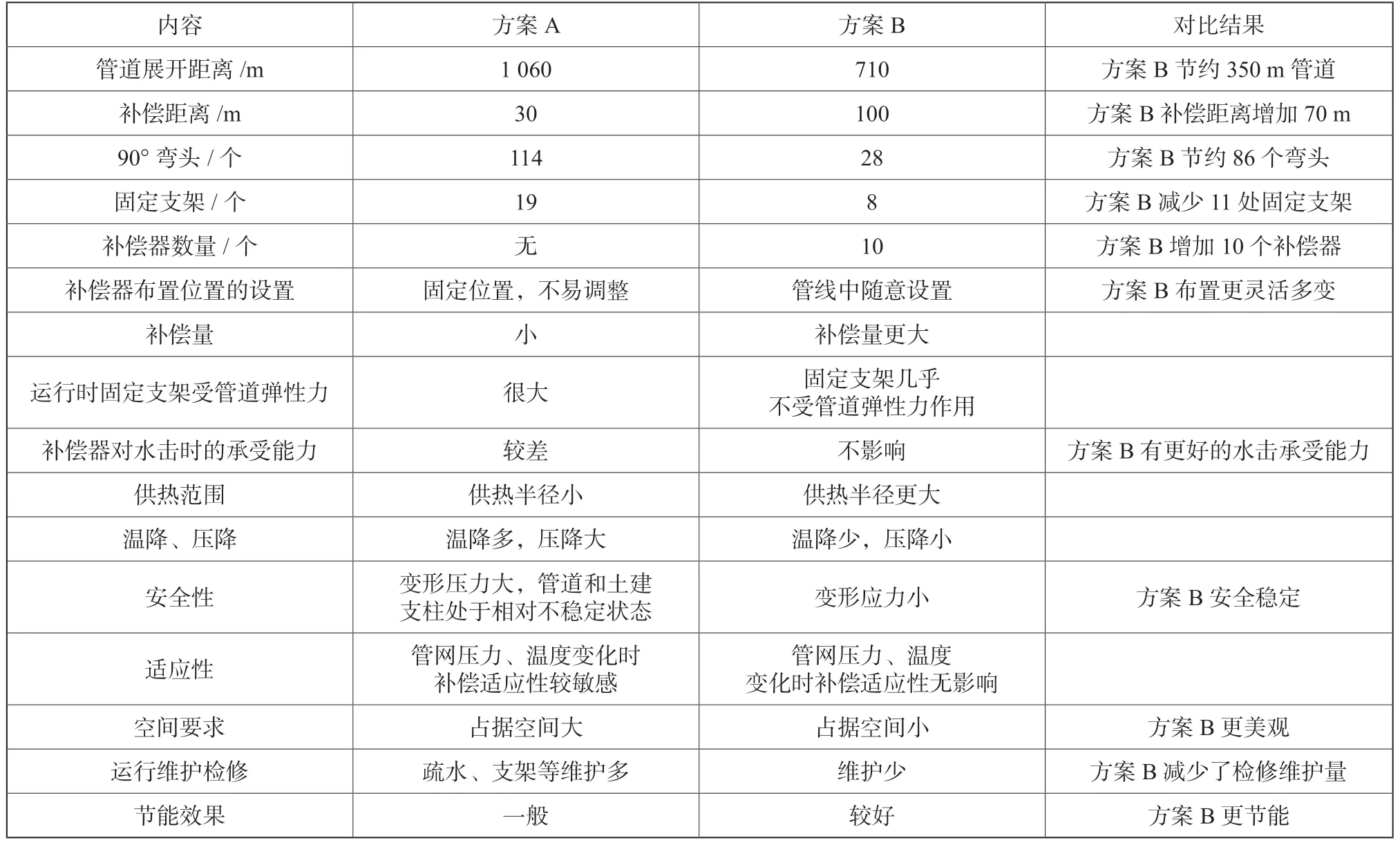

单根高压蒸汽管道的两种方案参数对比总结如表3 所示。

表3 单根高压蒸汽管道补偿方案对比表Tab.3 Comparison table of compensation schemes for the high pressure steam pipeline

综上所述,方案A 不同程度地增加了土建、管材、疏水、探伤、保温材料等费用的投资。而方案B使用旋转补偿器方案的优势显而易见,不管是工程的难易度还是经济效益方面都是相对理想的。特别是对于材质要求较高的高温高压蒸汽管道,与采用自然补偿的方案相对比,采用旋转补偿器方案更节约项目建设总投资。

故本案例最终选择了旋转补偿器方案。

4 结束语

本文从实际工程案例中的高温高压蒸汽管道补偿方案入手,比对了采用自然补偿和采用旋转补偿器两种方案的经济性、安全性及合理性,讨论旋转补偿器在高温高压蒸汽管网工程中的应用优越性,并得出结论如下:

(1)旋转补偿器的布置形式多种多样,具有灵活性及适应性突出等特点。在热力管网设计时,根据不同工程及环境条件等因素,旋转补偿器可更易吸收热位移及减小应力,更加节省空间,节约工程投资。特别适用于距离较长、管道口径较大、以及地形较复杂的蒸汽管道热补偿。

(2)经过相关参数的比较可知,与自然补偿方式等传统补偿方式相比,旋转补偿器具有补偿量大、压损小、管材用量少、固定点推力小等特点,可有效减少土建工程量,降低项目投资。

(3)对于长距离输送的蒸汽管道系统来说,使用旋转补偿器可使蒸汽管道输送半径达到20km 左右,可以避免传统设计时需要在供热半径范围内额外增设小锅炉的情况,达到节能减排的效果。

(4)随着国家对节能降耗、环境保护的不断重视。新型的旋转补偿器作管道的柔性设计,有其独特的优越性。