扬州市重点用能企业空压机能源利用状况及对策研究

2021-04-27马继松严乐荣赵鲁苏

马继松,严乐荣,赵鲁苏

(1.扬州市工业和信息化局,江苏 扬州 225000;2.中国石化集团江苏石油勘探局有限公司节能监测站,江苏 扬州 225000)

空压机作为重点用能企业广泛使用的终端用能设备,占企业用电量的比重较高,提升空压机能效水平对促进重点用能企业节能降耗和绿色发展具有重要意义。为全面了解扬州市工业企业对空压机的运行管理、能源消耗状况和能源利用水平,扬州市工业和信息化局对全市121家年综合能耗3 000 t标煤以上的重点用能企业的空压机进行了调研,并组织专业机构从中抽取46家企业的122台空压机进行了能效监测,讨论了设备经济运行的诸多可能,提出优化选型、余热回收、强化管理和政策激励等对策建议。

1 扬州重点用能企业空压机基本现状

1.1 能耗情况

空压机是压缩空气的气压发生装置,是将电动机产生的机械能转换为气体压力能,广泛应用于工业生产的各个行业。据调查扬州市121家重点用能企业2019年总耗电量为1 064 106万kW·h,其中空压机年用电量为130 897万kW·h,占企业总耗电量的12.3%,降低空压机电能消耗对节能工作至关重要。

1.2 类型分布

目前扬州的重点用能企业使用的空压机主要有螺杆、离心和活塞式三种,空压机类型数量见表1。往复式空压机是使用起步最早的机型,其效率已明显处于弱势,现逐渐被螺杆式和离心式空压机取代。扬州市重点用能企业现有各类空压机为825 台,总容量为207 116 kW,其中离心式空压机为71台,容量为120 686 kW,占比为58.3%;螺杆式空压机为692台,容量为857 212 kW,占比为41.4%;活塞式空压机为62台、容量为708 kW,占比为0.3%。

1.3 能效水平

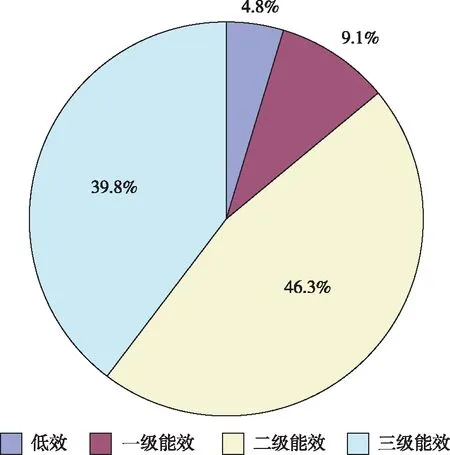

对照《容积式空气压缩机能效限定值及能效等级》(GB19153—2019),扬州市重点用能企业在用的825台空压机中,一级能效的有75台,占比为9.1%;二级能效的有382台,占比为46.3%;三级能效的有328台,占比为39.8%。2003年前生产的在用空压机有40台,由于当时无相关能效标准,按低效产品归类,占比为4.8%,空压机能效等级构成见图1。从图1中可以看出,目前扬州市重点用能企业在用空压机配置能效等级处于偏低水平,节能空间很大。

1.4 余热利用情况

空压机将电动机的部分机械能转化为空气的压力能,在此过程中会产生大量的热能。据统计压缩机运行过程中真正用于增加空气势能而消耗的电量

图1 空压机能效等级构成

仅占其总电耗的15%,其余的几乎都转化为热量,为了保证空压机的正常运行,这部分热量主要通过空气冷却或水冷却排放到大气中,这种现象既造成了能源的浪费,产生的废热还会污染环境,这就有了余热回收的要求。通过统计,121家企业在用空压机加装余热回收装置的只有47家,占比为39%。

1.5 计量器具配备

空压机计量器具的配备主要包括:电表、气体流量表、压力表、温度表、压力变送器和温度变送器等。只有表计的配备率及精度符合要求,计量器具才能发挥应有的效用。从调研数据看,我市重点用能企业空压机电能消耗电表配备率为86.6%,压力表和温度表配备率在80%左右,气体流量计配备率不足10%。

2 空压机使用过程中的主要问题

2.1 能效水平偏低

扬州市重点用能企业在用的825台空压机中,一级和二级能效的占比为55.4%。通过抽取46家企业的122台空压机进行能效监测,实测输入比功率达到节能标准的只有34台,占比为27.9%,72.1%的空压机达不到高效节能标准,总体能效水平偏低。

2.2 机组与负荷不匹配

在空压机设备选型时,保持额定压力和运行压力之间的匹配,能源利用效率就高,反之能源利用效率就低。一般而言,空压机额定压力与运行压力之差不宜超过0.05 MPa。在测试的122台空压机中,额定压力与运行压力不匹配的有27台,占比为22.1%。

2.3 余热利用水平不高

空压机的电能消耗有近85%的能量通过热风、冷却水和冷却油散失了,做好余热回收利用是空压机系统经济运行的关键。扬州全市121家重点用能企业中,61%的企业未实施空压机余热回收利用。在测试的122台空压机中,仅有37台实施了余热回收利用,占比为30.3%,大量的空压机余热白白浪费了。

2.4 管理操作水平不专业

空压机管理操作水平总体比较粗放,专业化、精细化水平有待提高,主要体现为计量器具配置率较低、操作人员技能水平不高、设备使用不当、供气系统设计不合理以及设备维护保养不彻底。全市121家重点用能企业,对空压机管路压降进行管理控制的不到10家,在空气管道首末端安装压力表进行压差监控的几乎没有,90%的企业自空气管路建成后没有进行过漏气检测,气体流量计配备率不足10%。

3 节能潜力分析

3.1 能效提升节能潜力

对照《容积式空气压缩机能效限定值及能效等级》(GB19153-2019),一级能效比三级能效空压机效率提升19.5%,二级能效比三级能效空压机效率提升9%左右。目前扬州市重点用能企业在用空压机有44.6%在三级能效(包含)以下,如果这些空压机都能配备到二级能效,则年可节约电量为:130 897万kW·h×44.60%×9%=5 254.2万kW·h;若全部换成一级能效空压机年可节约电量为130 897万kW·h×44.6%×19.5%=11 384.11万kW·h,折合标准煤37 567 t。

3.2 余热回收节能潜力

目前,扬州市有61%的企业未实施余热回收,保守估计余热回收率按60%计算,空压机年耗电量按130 897万kW·h计算,电的热值按36 GJ/万kW·h测算,可以回收130 897万kW·h×36×0.61×0.6=172.47万GJ热量,折合标准煤58 847 t。

3.3 优化控制节能潜力

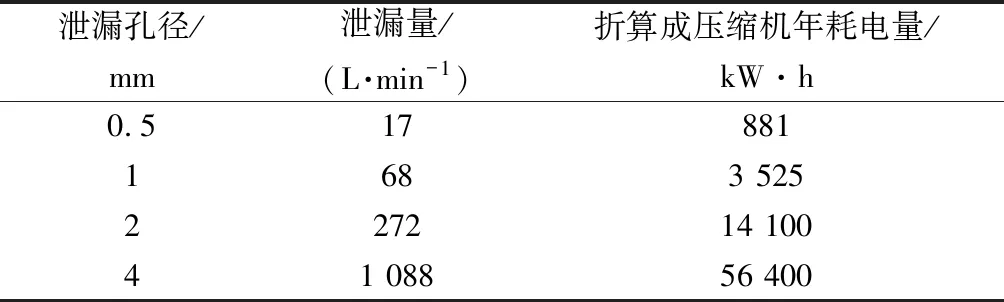

为生产压缩空气,需消耗大量的电力,实际生产现场压缩空气的泄漏量比较大,而企业往往低估了泄漏而引起的损失,导致现场泄漏率比较高。据测算,如果压缩空气压力为0.7 MPa,而气管上有1 mm的小孔就会造成一年约3 525 kW·h的电能损失,空气泄漏导致的用电损失见表2。通常情况下,运行5 a以上的管网,管道泄漏率在60%~70%;运行1~4 a的管网,管道泄漏率在10%~30%;管道泄漏率在5%~10%则是由安装等原因引起。总体而言,企业平均管道泄漏率一般在10%,如果按年耗电130 897万kW·h计算,则每年浪费的电量为130 897万kW·h×0.1=13 090万kW·h,折合标准煤43 197 t。

表2 空气泄漏导致的用电损失

以上三项合计,可节约电量24 476.7万kW·h,回收热量172.47万GJ,折合标准煤为139 620 t。

4 空压机能效提升对策

4.1 优先选用高效节能设备

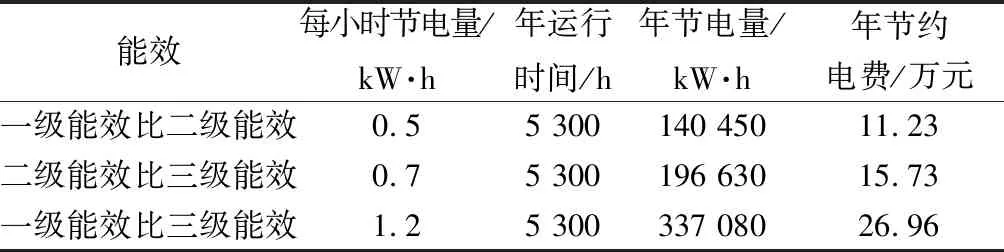

空压机的成本主要包括设备的初次购置费、设备维护费和后期使用电费三个部分。从空压机多年的使用成本研究来看,设备的初次购置费仅占8.3%,设备维护费占13.8%,后期运行电费则占到了77.9%。因此,降低空压机运行电费是节能成本的关键。以工信部《国家工业节能技术装备推荐目录(2018)》中推荐的某企业生产的一般用喷油螺杆空气压缩机为例:功率为250 kW,容积流量为53 m3/min,风冷,输入比功为5.76 kW/(m3/min),一级能效。如果企业在选型时选择二、三级能效,后期使用费用也会有很大差异,依据《容积式空气压缩机能效限定值及能效等级》(GB19153—2019),250 kW一般喷油螺杆空压机(0.8 MPa、风冷)一至三级能效比功率分别为5.9 kW/(m3/min)、6.4 kW/(m3/min)和7.1 kW/(m3/min),即每小时产单位立方压缩空气耗电量分别差0.5 kW·h、1.2 kW·h,按年运行时间5 300 h,电费为0.8元/kW·h计算,一级能效比二级能效空压机年可节约电费11.23万元,比三级能效空压机年节约电费26.96万元,空压机选型经济性对比表见表3。一级能效空压机(250 kW,53 m3/min)市场购买价在56万元左右,如果替代三级能效改造,则两年左右即可收回成本;若是新上空压机则比选择低能效空压机大大节约使用成本,经济性非常优越。因此企业在空压机选型时,不能片面考虑初始投资,而应考量全生命周期的综合成本,优先选用一级能效空压机。同时,在设计空压机时,应充分考虑公司对压缩空气的工艺需求情况(包括压力、流量和峰谷值等),合理选择空压机(压力、流量及波动情况),合理安排机组的富余量和配套辅机,从而实现节能性和经济性的完美统一,空压机选型经济性对比见表3。

表3 空压机选型经济性对比表

4.2 优化空压机运行控制

空压机常规控制方法是卸负载控制方式,但在实际运行中,用气端需求一直处于不断变化之中,当用气量减少时,空压机就处于卸载状态,不对外供气,此时会关闭进气门,电动机运行功率在额定功率的20%~40%之间,综合计算卸载能耗占总能耗的9%~18%。随着变频技术的普及,对空压机可以采用变频控制,在电网和电机之间安装变频器,当供气压力有波动时系统输出端通过压力变送器给变频器信号,改变转速从而调节供气量,满足生产需要。相比于传统运行方式,节约了卸载时的能源损失,同时也保证了压力的稳定。另外可以采用多联控制,就是使用多台普通空压机加一台变频空压机通过PLC控制,根据用气量需求自动调节空压机运行台数及变频空压机负载,以满足更大的压力波动。如当三台普通空压机与一台变频空压机联机运行时,通过变频空压机调节负载,当用气量高于变频调节最大值时,可以自动投运一台空压机,变频空压机仍可调节波动。同理,当用气量低于变频调节最低值时,可以停运一台空压机,在空压机多机运用中,多机组联控技术节能效果可达20%~40%。

4.3 加强空压机余热利用

空压机在做功的过程中会产生大量的热能,为了保证空压机正常运转,要对机组降温,通常采用空冷、水冷或油冷的方式,这就造成了能源的浪费。以螺杆有油空压机为例,冷却润滑油在冷却过程中带走了大部分热量,这部分油又需要冷却,在这个冷却环节加装热交换器,冷却油通过热交换器后产生的热水可以供生活与生产使用,这就达到了余热回收利用的目的。此环节一方面是要做好余热回收设备维护,达到高效率回收,另一方面也要做好余热的充分利用。现阶段大部分企业对余热回收量没有计量和统计,需加大这方面的管理,同时要多挖潜寻找余热资源的可用之处。

4.4 强化空压机的管理节能

加强计量器具的配置,特别是大幅度提高空压站电力表计及空气流量计的配备率,这对空压机能耗控制、节能诊断、管路损耗控制以及单耗考核都有很大帮助。加强供气压力管控,指导企业对供气压力实施精细化管理,按照供需匹配原则,定期对供气需求进行测试,将供气压力调整在合理值,从而节约能耗。加强压缩空气泄漏管理,定期对管道检测,特别是对终端接头和连接软管等泄漏重点部位,应定期检测,减少泄漏损失。加强人员培训,实施空压机技师培养计划,提高操作人员的技能水准。加强能效对标,定期对空压机的运行情况实施现场考核,对于有多台机组的企业,可以树立标杆,也可以与兄弟企业进行横向比较。

4.5 积极引进节能新机制

国家新修订的《合同能源管理技术通则》(GB/T 24915-2020)增加了合同能源管理的新模式——能源费用托管机制,空压站托管模式,即将企业空压站整体托管给专业公司,让专业的人做专业的事。由于传统企业对工厂空压机配置、空压管网管控等缺乏专业人才及技术,同时缺乏技改资金,可由第三方专业公司对企业空压站系统进行节能改造,提供压缩空气系统从动力源头到末端用气设备的整体节能解决方案,既可解决企业的技术难题,也可解决资金困难的问题。企业只需根据用气量付费给托管公司,技改投资、运行、维护等费用均由托管公司负责。企业用气费用比原有成本低,运行过程中企业人员也会不断掌握空压机节能技术,几年后托管公司可将设备移交企业,达到双赢的目的。

4.6 激励倒逼双管齐下

一方面,借鉴以往对变压器、电动机能效提升扶持政策,针对空压机能效提升制定专项扶持政策,加强对空压机节能改造、合同能源管理、空压站托管的支持,利用三年左右的时间,推动全市空压机能效整体大幅提升。另一方面,加大对使用淘汰落后设备的执法力度。加强对列入工信部高耗能落后机电设备(产品)淘汰目录设备的监督检查,对低效落后的空压机严格筛查,发现使用淘汰设备的责令立即整改;对节能监测、节能诊断中发现空压机能效水平偏低的企业,提出监察建议,指导企业制定改造计划。