三段控温固定点炉复现铝凝固点研究

2021-04-26闫小克张明宇

何 沛,林 林,闫小克,张明宇,王 宁

(1.北京科技大学,北京 100083;2.中国计量科学研究院,北京 100029)

1 引 言

铝凝固点(660.323 ℃)是ITS-90国际温标中重要的定义固定点[1],它是高纯度金属铝在101.325 kPa下处于固液两相平衡时的温度。铝凝固点的复现水平受杂质、热环境、复现方法和测量仪器等多个因素影响,其中热环境是极其重要的一个因素。因此,开展固定点炉热环境影响研究有利于提高铝凝固点的复现水平。

鉴于铝凝固点的重要性,国内外学者开展了一系列研究。李訏谟等利用石英外壳的铝点容器开展了铝凝固点研究,并与德国联邦物理技术研究院(PTB)及日本国家计量院(NRLM)开展了铝固定点容器国际比对[2,3];陈冰泉等研究了铝凝固点黑体辐射源[4];瞿咏梅研究了高纯金属中的微量杂质对ITS-90温标定义固定点影响[5];邱萍等评定了我国基准铝凝固点复现的扩展不确定度[6,7];闫小克等研制了钠热管固定点炉,并高精度复现了铝凝固点[8,9];姚丽芳等对银、铝、锌和锡凝固点的高精度复现进行了实验研究[10]。国外Silva R D等进行了关于铝固定点杂质修正方法的研究[11];Widiatmo J V等研究了基于热分析的铝固定点容器中杂质效应的评估方法[12];Renaot E等研究了杂质和填充方案对铝固定点的影响[13];Petchpong P等研究了钛对铝固定点温度的影响[14]。然而,上述研究中采用了石英外壳的铝点容器,没有涉及金属外壳铝点容器的研究结果。

采用单段固定点炉复现铝凝固点的缺点是固定点炉上下两端漏热较多,使得垂直温场不均匀,导致复现的铝凝固温坪质量受到不同程度的影响。同轴等温热管技术可以显著提高固定点温度源温场均匀性,且固定点炉温场均匀性也会影响热管固定点温度源性能[15]。鉴于此,本文开展了新研制的三段控温固定点炉热特性研究,利用金属外壳的铝点容器,研究铝凝固点的高精度复现方法,为后续研制三段控温的热管固定点温度源奠定基础。

2 试验系统及方法

2.1 铝凝固点复现系统

铝凝固点复现系统组成包括:金属外壳铝固定点容器、三段控温固定点炉、标准铂电阻温度计(SPRT)、Microk 70测温仪、标准电阻。

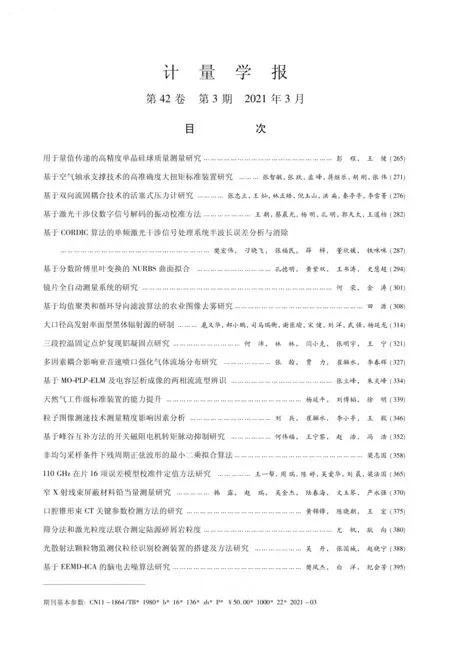

2.1.1 金属外壳铝固定点容器

研制了如图1所示的金属外壳铝固定点容器。采用高纯石墨坩埚填充99.999 9%(6N)的金属铝,外壳采用耐高温不锈钢制成,避免了石英外壳由于外力冲击易破碎的缺点;同时,由于其导热性能优于石英,在一定程度上,提升了固定点容器垂直温场的均匀性,坩埚中心为温度计阱。

图1 铝固定点容器Fig.1 Aluminum fixed point cell

2.1.2 三段控温固定点炉

设计了程序控温的三段控温固定点炉,由三段加热装置和程序控温装置两部分组成,如图2所示。采用3条独立程序对固定点炉上、中、下区域分别控制温度,从而最大程度减小由于上下区域漏热导致的垂直温场不均匀;此外,程序控温装置可根据实验需要设定不同的升温速率,保证高纯铝从固态完全熔化;在此基础上,将固定点炉的温度设定在比铝凝固点低的温度,让液态的高纯铝慢慢从液态转变成固态。三段控温固定点炉温场的均匀性是影响固定点温坪质量的重要因素。为了提高实验安全性,在每段控温程序中均设定了上限超温断电。当超过设定的上限温度,加热炉就自动停止加热。这样,可以保护加热炉和固定点容器。

1—标准电阻;2—MicroK 70测温电桥;3—SPRT;4—保温棉;5—上、中、下加热丝;6—绝热块;7—防辐射片;8—均温筒;9—铝固定点容器;10—绝热垫块;11—三段控温固定点炉图2 铝凝固点复现装置Fig.2 Equipments for realization of aluminium freezing point

2.1.3 标准铂电阻温度计

在铝凝固点复现实验中,采用1支0~660 ℃的标准铂电阻温度计,其编号为9598。

2.1.4 测温电桥

数据采集采用ISOTECH生产的Microk 70测温电桥,其最大测量误差为0.07×10-6,有3个通道,支持铂电阻温度计、热敏电阻、热电偶探头。实验中,将CH1通道接在标准电阻上,CH3通道接在SPRT上,避免由于室温波动导致电桥内部参考电阻发生改变影响实验结果。

2.1.5 标准电阻

采用经过中国计量科学研究院校准的标准电阻作为外接参考电阻,其内部温度控制在(36±0.01) ℃,可有效降低由MicroK 70电桥内置电阻因室温变化产生的影响。

2.2 实验方法

2.2.1 垂直温场均匀性测试方法

实验开始前要调节好炉内垂直温场。首先,将上、中及下部炉温设置在低于铝凝固点2 ℃,当放置在铝点容器温度计阱底部的SPRT温度稳定时,从温度计阱底部向上每2 cm测量1次,一直到16 cm,然后,每隔2 cm逐次下放,一直到温度计阱底部;将相同位置上提及下放测量结果的平均值作为该位置的SPRT测量温度;最后,将0~16 cm测量结果最大温度变化的1/2作为固定点炉垂直温场均匀性的技术指标。上部、中部、下部温度设定会影响固定点炉垂直温场均匀性的技术指标。因此,上部、中部、下部温度越合理,垂直温场均匀性的技术指标越好。

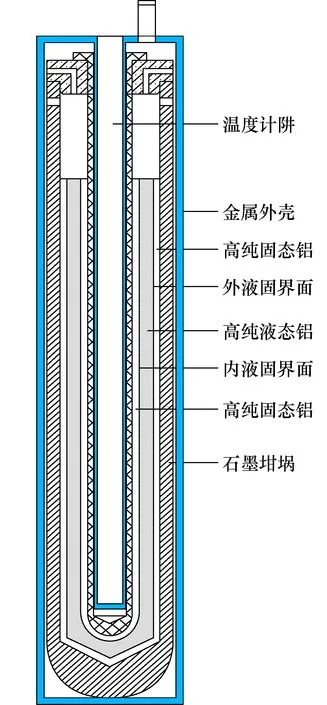

2.2.2 双液固界面复现铝凝固点方法

目前通常有2种方法来复现铝凝固点:连续热流密度法[16,17]和绝热量热法。国际上多数国家实验室采用温度咨询委员会推荐的最佳复现铝凝固点的方法,即连续热流密度法。此方法在坩锅容器内壁及温度温度计阱外壁分别形成连续的外液固界面、内液固界面,如图3所示。

图3 双液固界面结构示意图Fig.3 Schematic diagram of the double liquid-solid interfaces

只要内、外液固界面存在且不相互重合,就可复现出凝固温坪。因此,连续热流密度法又被称为双液固界面法[18]。外液固界面与内液固界面两者的温度非常接近,这样外液固界面就对内液固界面起到热屏蔽的作用。随着凝固的进行,外液固界面逐渐靠近内液固界面直到金属完全凝固,此时凝固温坪结束。

采用“双液固界面”复现铝凝固点,具体操作为:先将上中下炉温设置到高于铝凝固点5 ℃,保持1 h,保证完全熔化高纯铝;然后,将炉温降到高于铝凝固点2 ℃,观测温度计阱内SPRT温度变化,若10 min内温度波动小于0.1 ℃,即以0.10 ℃/min的速率降温;当SPRT温度停止下降并开始回升时,表明固定点容器内的高纯铝有相变发生,立即取出SPRT,插入1支用无水乙醇擦拭过的常温石英管诱导1 min后取出,再将SPRT插入固定点炉中,同时,将固定点炉的炉温控制在比凝固点低约1 ℃的温度保持恒定;使用电桥测量SPRT电阻值,记录实验数据,直至温坪结束。

3 实验结果及分析

3.1 垂直温场均匀性

当三段加热炉的上部、中部、下部设定均为658 ℃时,其垂直温场均匀性如表1所示。鉴于上部及下部与周围环境热交换导致炉口、炉底温度偏低,将上部及下部温度设定在比中部温度高0.5 ℃。在这种情况下,其温度均匀性如表2所示。由表2可以看出,垂直温场均匀性改善了1倍。因此,通过改变三段加热炉炉温设定可显著改善固定点炉垂直温场的均匀性。

表1 调整前垂直温场Tab.1 Vertical temperature field before adjustment

表2 调整后垂直温场Tab.2 Vertical temperature field after adjustment

3.2 熔化温坪

由热力学可知,一定质量的物质在定压下发生固液相变时,吸收的相变潜热是确定的。当其与周围环境的温差减小时,就需要更多的时间来吸收相变所需热量,此时监测的熔化温坪时间较长;反之,则需要加热时间相对较少,熔化温坪时间也较短。

图4、图5为炉温设定分别为663 ℃和 661.5 ℃ 时在金属外壳铝点容器内复现的熔化温坪。由图可以看出,炉温越高,其熔化温坪的时间越短。

图4 铝熔化温坪(Δ t=2.7 ℃)Fig.4 Aluminum melting plateau obtained with the temperature difference of 2.7 ℃

图5 铝熔化温坪(Δ t=1.2 ℃)Fig.5 Aluminum melting plateau obtained with the temperature difference of 1.2 ℃

3.3 凝固温坪

采用外液-固界面法和双液固界面法获得了铝凝固温坪曲线。两种方法的区别在于:后者采用室温石英管在围绕温度计阱形成了一层内液固界面;而前者仅有外液固界面。图6为采用外液固界面获取的凝固温坪,其4 h内的温度变化在5 mK以内,温坪平均值为87.420 06 Ω。图7为采用双液固界面法获得的温坪曲线,其温坪在4 h内的稳定性在1 mK以内,温坪平均值为87.420 39 Ω。比较两种方法获取的温坪曲线发现:双液固界面法获取的凝固温坪变化更小,凝固温坪值相对较高。这与两种方法引起杂质在金属样品中的分布有关。

图6 铝凝固温坪(未诱导)Fig.6 Aluminium freezing plateau obtained without inducement

图7 铝凝固温坪(石英管诱导)Fig.7 Aluminium freezing plateau induced with a quartz tube

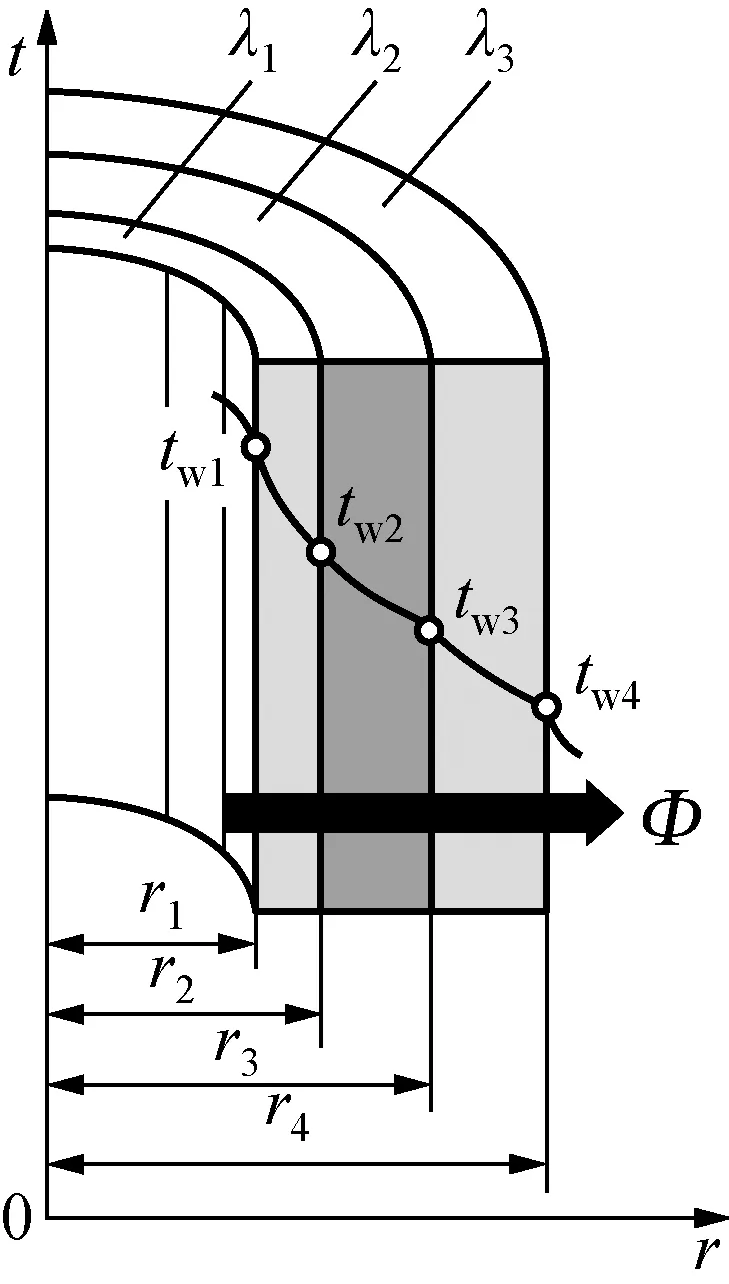

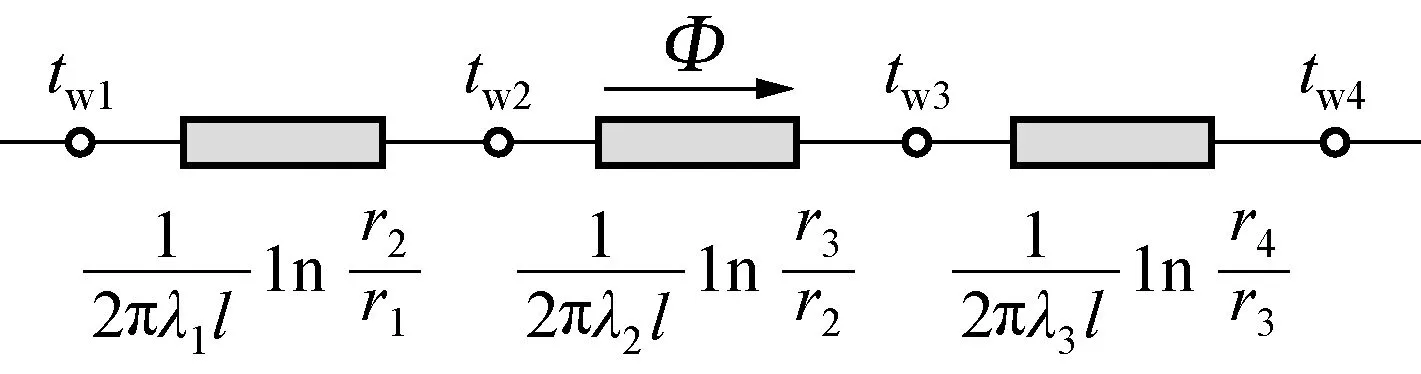

3.4 传热热阻分析

采用传热学热阻分析方法,将容器内的热量传输过程与温度分布简化为多层圆筒壁的导热问题。传热热阻如图8所示。对于多层圆筒壁,导热微分方程与边界条件为:

图8 多层圆筒壁导热示意图Fig.8 Schematic diagram of heat conduction of multilayer cylindrical walls

(1)

(2)

图中,r1,r2,r3,r4分别为温度计阱中心到石墨温度计阱外壁、内液固界面、外液固界面和石墨坩埚内壁的距离;tw1,tw2,tw3,tw4为对应位置的温度;λ1,λ2,λ3分别表示各界面之间的导热系数。用热阻图表示见图9所示,其中公式中l为多层圆筒壁高度。

图9 多层圆筒壁热阻示意图Fig.9 Schematic diagram of the thermal resistance of the multilayer cylindrical walls

采用双液固界面法复现铝凝固温坪时,需要保持内外液固界面同时存在且外液固界面均匀向内移动。复现的温坪波动较小,且认为tw2和tw3温度相等,均为高纯金属铝的液固相变平衡温度,此时内外液固界面间温差为0。根据傅里叶定律,在内外液固相变界面之间不会有热流通过。如果外液固界面厚度不均匀,会导致在两层液固界面中间,有一部分液态金属凝固,从而将内外液固界面连通,形成“热桥”。此时,tw3不再是液固相变平衡温度,而是低于tw2;内液固界面必然向外传递热量,导致内液固界面的温度受到影响,凝固温坪出现锯齿状波动。也就是说,完整的内液固界面由于“热桥”存在,容易受到外部热环境的影响,造成内液固界面不完整,此时观测的凝固温坪发生波动。因此,连续、完整的外液固界面是高精度复现凝固温坪的关键。

3.5 高纯铝相变过冷度

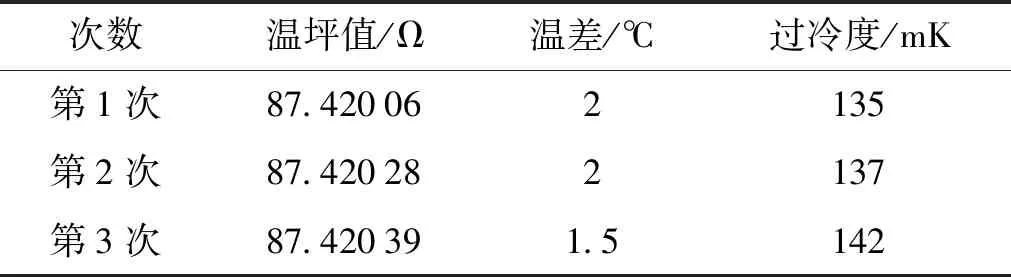

高纯铝的杂质很少,液态铝温度达到凝固点时,并未发生相变,当其比凝固点温度低的特定温度时才发生相变,释放潜热,引起监测温度计温度的升高。将铂电阻温度计温度开始升高前的温度与相变平衡温度之间的差值,称为相变过冷度。其与金属纯度、石墨坩埚内表面的粗糙程度、冷却速率等因素均有关系;但当上述条件相同时,其相变过冷度变化很小。表3统计了高纯铝的相变过冷度,其平均值约为140 mK。图10为铝凝固过冷度示意图。

表3 过冷度与温坪值Tab.3 Supercoolings and temperature differences with the plateau

图10 高纯铝相变过冷度Fig.10 Supercooling of phase transition of the high purity aluminum

4 结 论

利用三段控温固定点炉研究了其垂直温场均匀性,在此基础上,利用外液固界面和双液固界面复现方法在金属外壳铝固定点容器内高精度复现了铝凝固温坪。得到如下结论:

(1) 与外液固液面法相比,双液固界面获得的铝凝固温坪质量更优,可以满足高精度复现铝凝固温坪的需要。

(2) 通过调节三段控温固定点炉上部、中部、下部温度设定,可以改善固定点炉垂直温场的均匀性。

(3) 通过传热热阻分析,认为连续、完整的外液固界面是高精度复现铝凝固温坪的关键。

(4) 在实验条件下,金属外壳铝固定点容器相变的过冷度变化较小,其平均值为0.14 K。