热喷涂制备耐磨涂层的研究进展

2021-04-26党哲高东强

党哲,高东强

(陕西科技大学机电工程学院,陕西 西安 710021)

摩擦磨损造成的能量和物质损失均源自材料表面,因此,各类表面工程技术已成为提高零构件材料减摩、耐磨性能的重要方法[1]。热喷涂技术是应用广泛的表面工程技术之一。目前,应用热喷涂技术制备的涂层已经广泛应用在机械设备中。随着工业的发展,机械设备的工况要求越来越高,普通大气等离子喷涂技术已不能满足某些特殊工况的需求,其工艺本身也存在一定的局限性,会出现诸如喷涂功率较低、碳化物在喷涂过程中发生脱碳等情况。为此,研究人员进一步研究出超音速等离子喷涂、超音速空气燃料喷涂、悬浮液等离子喷涂等技术。本文介绍了多种热喷涂技术的原理、特点及其应用于制备减摩耐磨涂层的研究现状。

1 热喷涂技术概述

目前,市场上制备材料表面涂层的方法较多,包括热喷涂、化学气相沉积(CVD)、物理气相沉积(PVD)、电镀等。不同的制备方法所获得的涂层厚度及沉积时的基体温度等不同,如图1 所示[2]。

热喷涂技术是应用最广泛的表面工程技术之一[3],在航空发动机、重型燃气轮机等高端装备的科研和生产中有着不可替代的作用。减摩耐磨涂层是热喷涂技术的重要应用领域。以航空发动机为例[4](见图2),机匣气路封严涂层、级间篦齿耐磨涂层、叶片榫头抗微动涂层、叶尖耐磨涂层、叶片阻尼台耐磨涂层等均采用热喷涂技术制备。因此,国内外研究人员对热喷涂技术及其在减摩耐磨涂层中的应用开发十分重视。

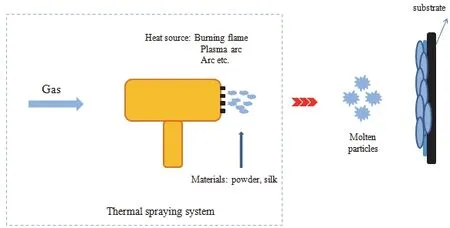

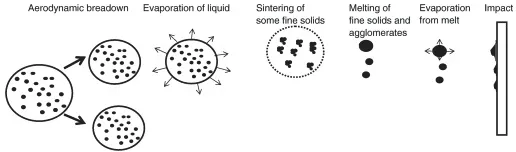

热喷涂技术是利用热源将粉末、丝材、棒材等原材料加热到熔融、半熔融或塑性软化状态,同时通过高速气流将其加速喷射撞击到经过预处理的工件表面,形成具有特定功能的涂层[5],其原理如图3 所示。

图1 不同涂层制备方法的比较[2]Figure 1 Comparison between several methods for preparation of coatings [2]

图2 热喷涂涂层在航空发动机中的应用[4]Figure 2 Application of thermally sprayed coatings in aeroengine [4]

图3 热喷涂技术的原理Figure 3 Schematic diagram showing the principle of thermal spraying

与其他表面工程技术相比,热喷涂技术易于实现以高沉积速率完成大面积涂层的生产,且喷涂过程可借助机器人实现自动化,有利于保证批量生产中涂层的生产效率和质量稳定。热喷涂技术的局限性小[6],对零件基材状态、预处理没有过高的要求,而且喷涂原料范围广,涵盖金属、合金、陶瓷、金属-陶瓷、高分子材料等(见表1)。因此,热喷涂技术在航空航天、石油化工、电子电气、汽车、医疗、海洋、矿业等领域得到了越来越多的应用[7]。

影响热喷涂涂层性能的主要因素是原料在喷涂焰流中的熔融状态(温度)和飞行速度(微粒的动能)。在大气等离子喷涂之后出现的各种热喷涂技术,无一不是通过提高微粒温度或速度来获得性能优异的涂层。此外,由于等离子喷涂、爆炸喷涂等技术无法使用纳米粉体进料,在制备纳米结构涂层时只能通过造粒将其制为微米级粉体用于喷涂,喷涂工艺和涂层性能均受到限制。因此,研究人员还开发了悬浮液等离子喷涂(SSPS),以便获得特定组织的纳米结构涂层。

2 热喷涂技术在耐磨涂层领域的研究现状

2. 1 大气等离子喷涂

大气等离子喷涂(APS)是应用最早、最广的一种热喷涂技术,整个喷涂过程在大气环境下进行[8]。APS 通常利用Ar、N2和H2作为工作介质,其核心部件是等离子喷枪,工作原理是在阳极和阴极之间通入上述工作气体作为介质,使其电离并产生等离子弧,通过等离子弧的作用进一步将喷涂材料加热至熔融或半熔融状态后进行喷涂。

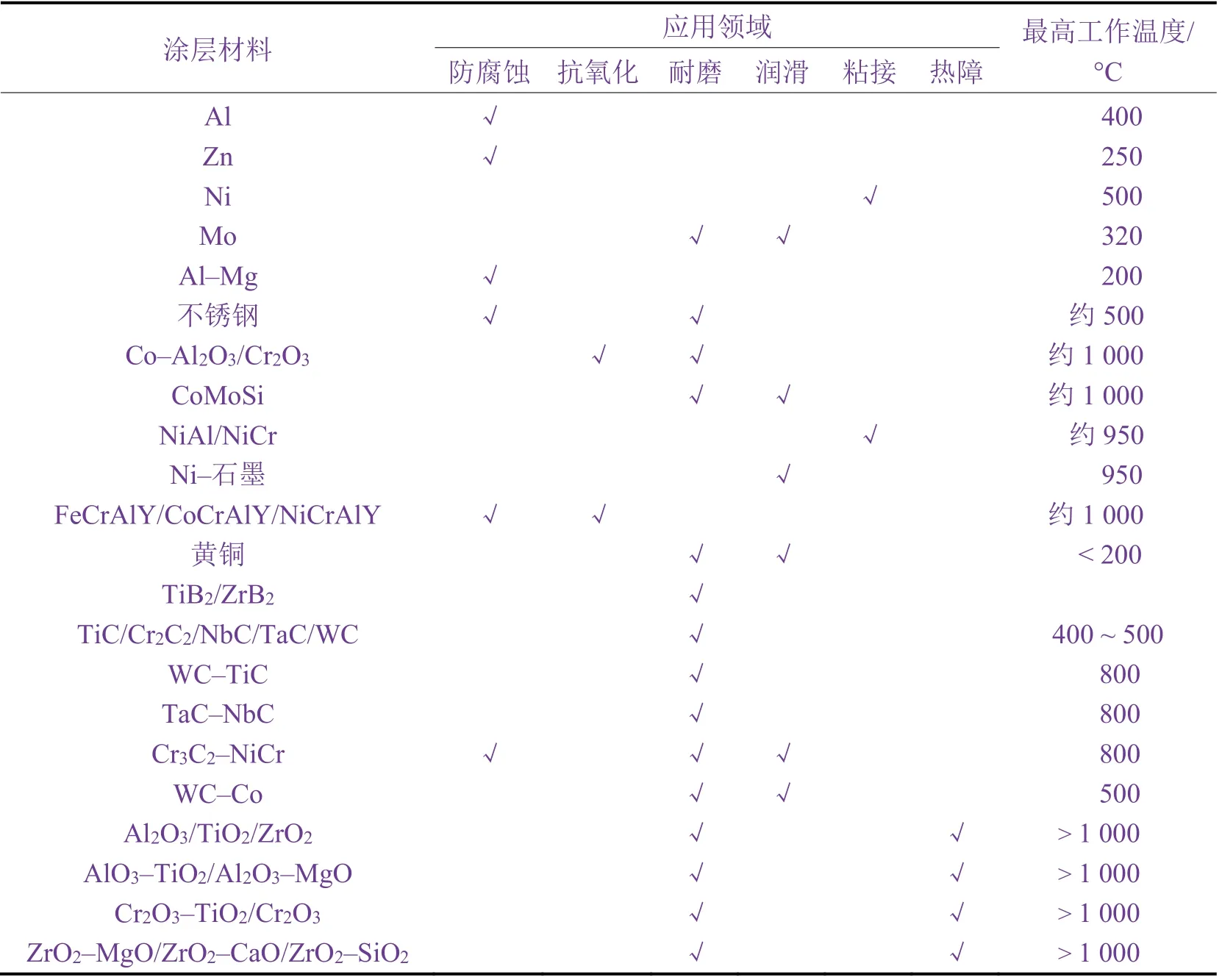

表1 常见热喷涂材料及其特点和应用Table 1 Characteristics and applications of common thermal spraying materials

APS 制备的涂层因具有较高的结合强度等特点而成为摩擦学界研究的热点。Yang 等[9]应用APS 制备了铝青铜-镍包石墨复合涂层。该复合涂层中的镍包石墨与铝青铜基质具有良好的界面相容性,其磨损率与纯铝青铜涂层相比降低了数十倍。这是因为随着摩擦试验的进行,涂层表面形成了一层石墨自润滑膜,改善了涂层的摩擦学性能。Xiao 等[10]应用APS 制备了NiCrBSi-Zr 涂层,发现它具有较低的孔隙率(可达0.6%)和优异的减摩耐磨性。周琪等[11]应用APS 制备出Cr3C2/NiCr-Ag-MoO3-CaF2和Cr3C2/NiCr-CaF2金属陶瓷涂层,研究了它们在宽温域内的摩擦磨损行为。结果表明:Ag、CaF2、MoO3在涂层磨损表面发生摩擦化学反应所生成的钼酸银和钼酸钙可以有效改善Cr3C2/NiCr 涂层在600 °C 以上的摩擦学性能。

APS 虽具有较高的温度,但其喷涂过程中微粒的飞行速度较低(约300 m/s)[12],导致微粒在焰流中易出现氧化、分解或过热等问题,难以满足较高的工况要求。因此,研究人员在其基础上研究出微粒飞行速度更高的超音速等离子喷涂。

2. 2 超音速等离子喷涂

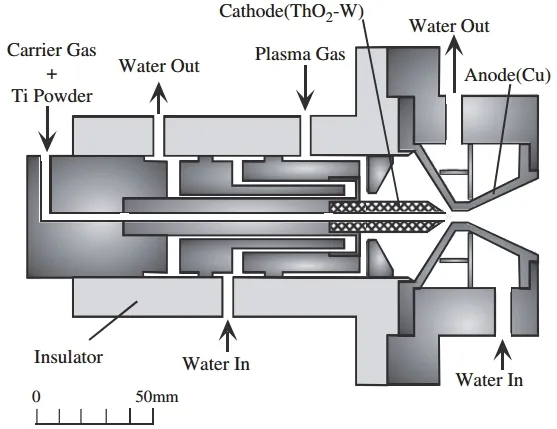

微粒的飞行速度是影响热喷涂涂层质量的重要因素,飞行速度越高,微粒将以越大的动能撞击基体,有利于产生更强烈的钉扎作用和更好的铺展,涂层致密度和结合强度也就越高[13]。利用等离子弧与高速气流混合时出现的“扩展弧”可以得到稳定聚集的超音速等离子射流,这便是超音速等离子喷涂(SPS)技术的基本原理[14]。图4 为一种SPS 的喷枪结构[15],此喷枪通过特殊的扩张型喷嘴等结构设计产生较APS 更高的焰流速度,在与APS 工艺相同的喷涂距离(80 ~ 100 mm),SPS 焰流中微粒飞行速度达到450 ~ 800 m/s[16],接近HVOF(超音速火焰喷涂)的水平,同时保持高焰流温度的优点。采用SPS 技术制备出的涂层具有致密的层状结构、较高的粘接强度等优异性能,它不仅适用于制备高熔点陶瓷涂层,还适用于制备金属-陶瓷复合涂层和常规金属涂层。目前,SPS 已经成为较前沿的热喷涂技术,并得到市场认可。

图4 SPS 的喷枪结构示意图[15]Figure 4 Structural sketch of SPS gun [15]

Mo 具有高熔点(2 620 °C)、高硬度、高强度、抗高温粘结等优点,热喷涂Mo 涂层作为耐磨涂层被广泛应用于材料表面强化或尺寸修复,Mo 也可以作为热喷涂耐磨涂层的增强相[17-18]。由于Mo 熔点高,以往主要采用APS 制备,但APS 钼涂层易出现的孔隙降低了它的硬度和耐磨性。刘贵民等[19]通过超音速等离喷涂技术制备的Mo 涂层对电磁轨道炮轨道材料(45CrNiMoVA 钢)表面进行强化,结果表明:SPS制备的Mo 涂层均匀致密且氧化轻微,孔隙率低至0.12%,显微硬度与结合强度分别可达到482.3 HV(载荷0.1 kg)和52.1 MPa,均优于APS 钼涂层。郭永明等[20]SPS 制备的NiCr-Cr3C2/Mo 复合涂层以Mo 作为增强相,其显微硬度较相同条件下制备的纯NiCr-Cr3C2涂层提高约10%,并且在750 °C 的高温滑动摩擦中,Mo 的氧化产物MoO3与Cr2O3在摩擦界面形成润滑膜,表现出良好的减摩润滑作用。

APS 的喷涂功率一般在40 kW 左右,而SPS 的喷涂功率在80 kW 左右,甚至更高,焰流能量密度也高于APS 工艺,通过调整工艺参数可以在更大范围内调整微粒的温度和速度,因此采用SPS 工艺制备高熔点陶瓷涂层以及易脱碳的金属-陶瓷涂层成为近年来热喷涂耐磨涂层领域的研究热点[21]。马建龙[22]采用SPS 和APS 制备了纳米Al2O3-13%(质量分数)TiO2复合陶瓷涂层,并对比研究了涂层的摩擦学性能,结果表明:在相同干摩擦条件下,SPS 涂层的耐磨性接近APS 涂层的2 倍。Li 等[16]采用SPS 和HVOF技术制备了NiCr-Cr3C2涂层,结果表明:SPS 的沉积效率(60%)明显高于HVOF 的沉积效率(30%),且前者孔隙率更低;HVOF 涂层中存在Cr3C2的脱碳产物Cr23C6,SPS 涂层中则不存在此相,即SPS 喷涂过程中碳化物的脱碳较HVOF 轻微,故其显微硬度(载荷0.3 kg)也高于HVOF 涂层(前者为962 HV,后者为879 HV);在相同试验条件下,SPS 涂层的摩擦因数和磨损质量损失也都低于HVOF 涂层。

超音速等离子喷涂可制备出结构致密且结合强度高的涂层,但是在喷涂过程中仍存在碳化物脱碳、粉末氧化等问题。

2. 3 超音速空气燃料喷涂

上一节中提到过的HVOF 是使用特定的喷枪,采用高能喷涂燃料加热熔融粉材并令其以极高的速度喷射至基材表面而形成涂层。超音速空气燃料喷涂(HVAF)是在HVOF 技术的基础上发展起来的。两种喷涂技术的主要不同点是HVAF 采用压缩空气为燃料代替氧气,两者在火焰温度和粒子飞行速度方面也都有一定差异[23]。HVOF 被广泛用于金属-陶瓷耐磨涂层的制备,包括WC-Co、WC-Co-Cr、NiCr-Cr3C2等涂层;但是HVOF 工艺中,碳化物在喷涂焰流中易发生脱碳而生成脆性相,极大地影响了涂层的耐磨性。HVAF 工艺火焰温度较低(低于2 000 °C),但粒子喷射速度更高[24]。较低的火焰温度改善了原始粉末的过熔和过度氧化的问题,涂层中氧化物含量明显减少[25],也有利于抑制喷涂原料中纳米微粒在喷涂过程中的长大,在很大程度上改善了HVOF 技术导致喷涂原料热退化的现象。因此,相比HVOF 技术,HVAF 技术能以较高的沉积效率,制备出孔隙率低、与基体结合强度高的涂层[26]。

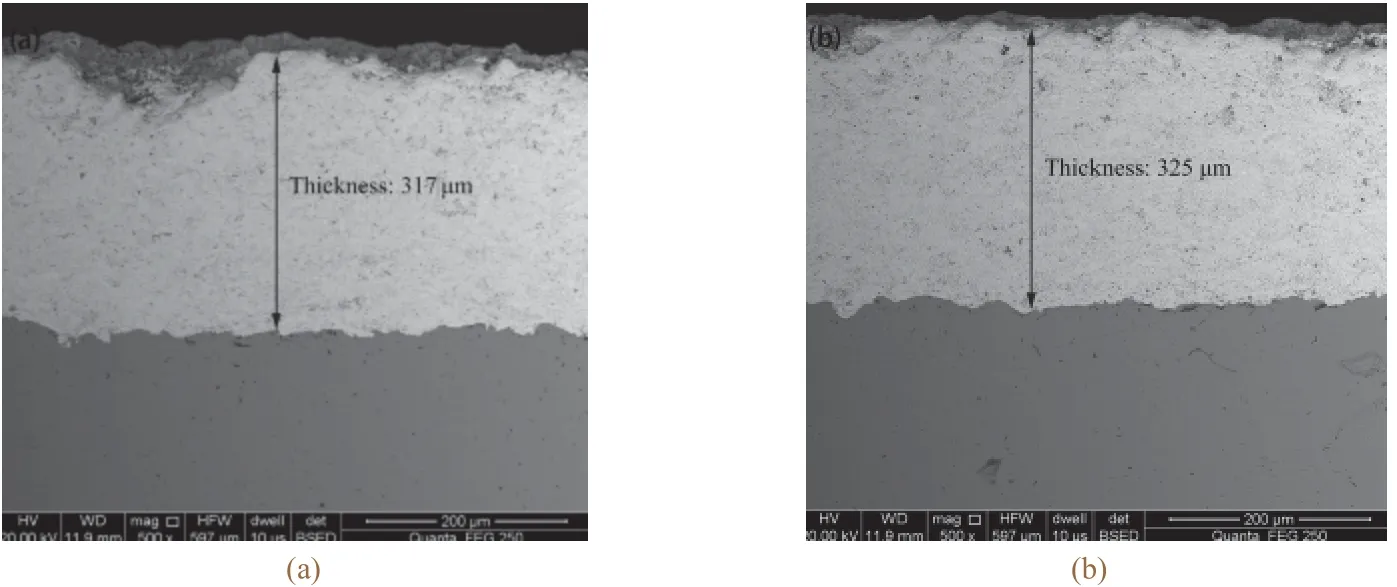

伏利等[27]分别应用HVAF 和HVOF 制备WC-10Co-4Cr 涂层,并进行泥沙冲蚀磨损实验,结果表明:HVAF 涂层具有更高的硬度、致密度以及更优异的抗冲蚀性能。在此之前,Liu 等[24]对比HVOF 和HVAF两种工艺制备的WC-10Co-4Cr 涂层的摩擦磨损性能后也得出:相比HVOF 涂层(见图5),HVAF 涂层具有孔隙率低(0.74%)、显微硬度高(1 162 HV,载荷0.3 kg)和结合强度高(74.68 MPa)的特点。

图5 HVOF(a)和HVAF(b)涂层横截面的微观结构[24]Figure 5 Cross-sectional microstructure of HVOF coating (a) and HVAF coating (b) [24]

不少研究人员应用HVAF 技术制备铁基非晶涂层。因为铁基非晶材料具有低成本、高强度、高耐磨性等优点,并且热喷涂过程中熔融粒子冷凝速度极高,利于非晶的形成,所以热喷涂铁基非晶涂层是硬质耐磨涂层的研究热点。HVAF 较低的焰流温度有助于进一步抑制喷涂过程中非晶材料的过热和结晶,在制备铁基非晶涂层方面有着明显的优势。Ma 等[28]分别采用HVAF 和HVOF 两种技术制备了铁基非晶涂层。在相同条件的干摩擦试验中,HVAF 涂层的磨损量仅为HVOF 涂层的1/7。HVAF 涂层致密的全非晶组织有利于干摩擦过程中在涂层表面形成更稳定且光滑的氧化润滑膜,这是其耐磨性优于HVOF 涂层的主要原因。

2. 4 爆炸喷涂

爆炸喷涂技术的原理是利用气体爆炸后产生的能量将粉末原料加热熔化,使其以极高速度沉积于工件表面,形成坚固的涂层[29]。该技术最早由美国联合碳化物公司开发,由于在航空发动机等关键零部件修复和耐磨防护中表现出无法替代的优势,一直受到严格的专利保护。伴随世界范围内对热喷涂技术的日益重视,乌克兰、中国等研究机构相继开发出了高性能爆炸喷涂设备与技术,对爆炸喷涂涂层和工艺的研究也逐渐增多,该技术也成为生产高质量耐磨涂层最有效的技术[30]。爆炸喷涂过程中粒子被燃气-助燃气体的爆轰加速,具有极高的速度,在沉积过程中钉扎作用强烈,因此所制备的涂层具有极高的致密度和结合强度。

宽温域固体润滑一直是世界范围内的技术难题和研究热点,美国航空航天局(NASA)格林研究中心曾开发了等离子喷涂NiCr-Cr2O3-Ag-BaF2/CaF2涂层(PS304),用于弹性箔片气体轴承启停阶段的润滑防护。以PS304 为代表的宽温域固体润滑涂层中金属粘接相、润滑相(软金属Ag、氟化物共晶)、陶瓷耐磨相之间理化性能差别大。PS304 涂层的结合强度约为20 MPa,孔隙率超过5%。而爆炸喷涂特别适宜制备上述多相复合涂层。黄传兵等[31]采用爆炸喷涂制备了NiCr/Cr3C2-BaF2/CaF2复合涂层,其组织致密(见图6),氟化物烧蚀轻微且在涂层中分布均匀,因此其结合强度高于APS、HVOF 所制备的该涂层,可达66 MPa。相比于HVOF,爆炸喷涂可以沉积更多的BaF2/CaF2。

图6 APS(a)、爆炸喷涂(b)、HVOF(c)制备的NiCr/Cr3C2–BaF2/CaF2 涂层[31]Figure 6 NiCr/Cr3C2–BaF2/CaF2 coatings prepared by APS (a), explosive spraying (b), and HVOF (c) [31]

由于爆炸喷涂是脉冲式进行的,基体受热时间短,碳化物粉末原料发生氧化、脱碳现象的程度较其他热喷涂技术低,因而可以保证涂层组织与粉末成分的一致性,这一特点也使其在沉积易分解材料方面具有一定优势[32]。Tian 等[33]采用爆炸喷涂法制备了石墨烯-WC/12Co 复合涂层,并进行了摩擦磨损试验,结果表明:在磨损过程中复合涂层表面会形成自润滑膜,摩擦因数相比不含石墨烯的涂层降低了28%,且复合涂层的磨损率大大降低。

2. 5 超低压等离子喷涂

低压等离子喷涂(LPPS)是20 世纪70 年代发展起来的涂层制备技术,其原理是通过熔化液滴在较低压力的腔室中沉积获得涂层[34]。目前,LPPS 技术已经得到广泛应用,为了进一步提高涂层质量,苏尔寿美科公司在20 世纪90 年代提出了超低压等离子喷涂技术(VLPPS)[35]。该技术是在LPPS 的基础上,通过进一步降低真空室压力以及大幅提高等离子喷枪功率,将粉末加热、加速,并达到一定比例的气化,最终沉积形成涂层[36-37]。LPPS 在5 000 ~ 20 000 Pa 下进行,而VLPPS 是在小于100 Pa 的低压室中应用100 kW 以上大功率等离子喷枪进行喷涂[35,38]。传统的热喷涂技术主要用于制备厚度超过100 μm 的涂层。由于VLPPS 的焰流温度和速度分布比LPPS 更均匀,且覆盖面积大,因此适用于快速制备大面积、致密均匀的薄涂层。同时,VLPPS 等离子体焰流及喷射距离较长(900 ~ 1 500 mm),填补了在大型基材上制备厚度为5 ~ 100 μm 涂层技术的空白[39]。VLPPS 涂层的微观形貌既可以呈现出层状结构(类似于APS 和LPPS 涂层),也可以呈现出柱状结构(类似于PVD 或CVD 涂层)[34]。

目前,VLPPS 作为一项前沿的热喷涂技术多被用于制备热障涂层,研究人员主要研究其抗氧化性能[40]。应用该技术制备减摩耐磨涂层的相关研究较少,值得深入开展。

2. 6 悬浮液等离子喷涂

随着热喷涂技术的发展,纳米结构在提高涂层韧性、耐磨性等方面显现出越来越重要的作用[41]。但是,应用传统的热喷涂技术制备纳米涂层时会出现一系列问题。由于纳米颗粒的粒径小、质量小,热喷涂过程中无法在常规条件下直接注入纳米粉末原料,从而出现粉末团聚,堵塞进粉系统等问题。此外,即使可注入纳米粉末,由于其粒径小,所传递的热能较高,在喷涂过程中会迅速分解[42]。悬浮液等离子喷涂(SSPS)技术的出现解决了这一问题。悬浮液等离子喷涂主要用于纳米涂层的制备,应用此方法制备纳米涂层时可在很大程度上避免出现粉末团聚、堵塞进粉系统等问题。此外,粒子在注入等离子射流之前就为液态,焰流密度较高。SSPS 是目前新兴的一种热喷涂技术,它的核心原理是将原始粉末和水或有机溶剂混合在一起形成悬浮液[35]。应用SSPS 时,等离子体中的液滴经历了液滴的雾化、液体的汽化、部分细颗粒的烧结、细小固体的熔融以及对基材的冲击等一系列物理和化学过程,如图7 所示[43]。

图7 SSPS 过程中悬浮液液滴的变化过程[43]Figure 7 Variation of droplet in suspension during SSPS [43]

SSPS 中等离子体流向基体的热流密度比常规APS 在相同功率水平下的热流密度要高一个数量级。可以制备传统喷涂技术不能制备的涂层,如直接将APS 工艺无法喷涂的颗粒(如SiC)掺入陶瓷基体中[44]。

Murray 等[45]采用SSPS 制备出氧化铝和钇稳定氧化锆(YSZ)复合涂层,实验的过程中同时注入粉末和悬浮液。结果表明:粉末悬浮液涂层的磨损率是传统粉末涂层的1/2,摩擦因数为0.3,约为粉末涂层的1/2。这主要是因为粉末悬浮液在喷涂过程中优先形成氧化铝以及涂层具有较低的孔隙率。Bolelli 等[46]采用SSPS 工艺将传统的干粉添加到了Al2O3颗粒的乙醇悬浮液中,制备出NiCrAlY-Al2O3复合涂层,可用于机械复合材料在大范围温度下的滑动磨损防护。摩擦磨损试验结果表明该涂层的摩擦学性能优异,摩擦因数在0.35 左右。

2. 7 高速电弧喷涂

电弧喷涂技术最早在20 世纪初提出,主要应用于防护涂层中[47]。电弧喷涂的原理是应用2 根连续且均匀送进的金属丝短接产生电弧,并以此熔化金属丝,外加压缩空气使熔融颗粒雾化并且加速,熔融的液滴撞击经过预处理的基材表面发生变形、展平,并快速凝固、沉积,逐渐形成涂层[48-49]。早期的电弧喷涂技术制备的涂层存在孔隙率较大、与基体的结合强度较低等问题[50]。因此,研究人员在普通电弧喷涂技术的基础上研究出高速电弧喷涂技术(HVAS)。相比普通的电弧喷涂,HVAS 具有较高的电弧稳定性、沉积效率以及涂层组织致密程度[51-52]。不少研究人员采用HVAS 技术制备涂层并对其摩擦学性能进行研究。

王照锋[53]应用HVAS 技术制备FeCrNi/Ni 包覆金刚石复合涂层,并研究其摩擦学性能。结果表明:该涂层组织致密,孔隙率较低,呈现典型的层状结构,因金刚石硬质相的存在而具有较高的显微硬度和优异的耐摩擦磨损性能。Ding 等[54]应用HVAS 技术制备出FeCrNi/CBN 复合涂层,并研究其摩擦学性能。结果表明:该复合涂层也具有典型的层状结构特征,结合强度(30.5 MPa)和硬度高,立方氮化硼粉末的加入大大提高了它的耐磨性。Tian 等[55]应用HVAS 涂技术制备出FeNiCrAl 涂层,并研究其摩擦学性能。结果表明:随着摩擦磨损的进行,在摩擦表面形成了致密的氧化铁以及Fe3Al 和Al2O3膜,因而具有优异的耐磨性。

高速电弧喷涂与普通电弧喷涂的区别在于,HVAS 对喷枪部分进行了优化,在一定程度上提高了雾化气体压力和流速,缩短了粒子飞行时间,降低了粒子被氧化的程度,提高了粒子变形与合金化程度,从而改善了涂层的微观结构。

3 结语

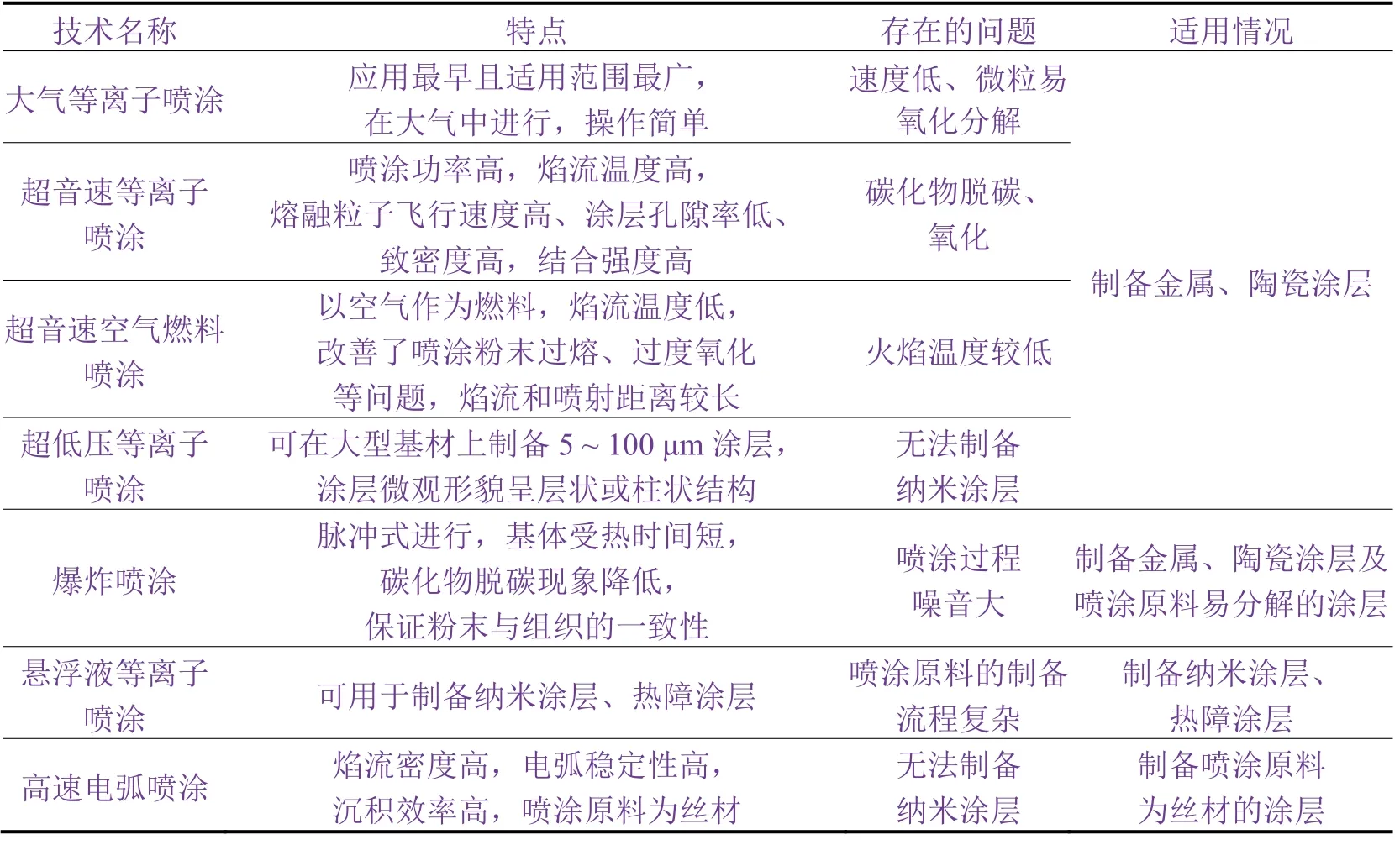

不同的热喷涂工艺和涂层适用于不同的工况,表2 和表3 分别总结了不同热喷涂耐磨涂层的应用领域以及不同热喷涂工艺的优势和存在的问题,为后续的研究提供一定的参考。

表2 不同热喷涂耐磨涂层的应用领域Table 2 Application scopes of different thermally sprayed wear-resistant coatings

需选择合适的涂层材料以及相应的热喷涂工艺才能制备适应工况要求的减摩耐磨涂层。基于工业与科技的快速发展,机械设备的工况要求越来越高,需要研制出性能更加优异的减摩耐磨涂层。一方面,可从涂层材料的组分入手,设计出具有高强度、硬度或具有自润滑功能的新材料体系,如在硬质的陶瓷涂层或金属-陶瓷涂层中添加具有自润滑作用的润滑相(如石墨、二硫化钼、高分子材料等),提高涂层的减摩性能。当前,大多数研究仅提出加入润滑相来提高涂层的减摩耐磨性能,并未深入探讨最佳原料配比等条件。另一方面,工艺参数是影响热喷涂涂层质量的重要因素之一,可从优化热喷涂工艺入手,研究不同体系涂层的最佳工艺参数,为后续的研究工作奠定基础。

未来,针对热喷涂减摩耐磨涂层的研究工作,除上述两方面外,还需在提高涂层质量的同时降低成本,才能更好地令该技术应用在实际生产中。

表3 不同热喷涂工艺的优势及存在的问题Table 3 Advantages and problems of different thermal spraying processes