涂装废气焚烧炉烟气余热利用的改善

2021-04-26李宝玉

李宝玉

(吉利汽车临海基地涂装厂,浙江 临海 317000)

节能与环保是当代全球关注的重要课题。我国是最大的发展中国家,也是能源最匮乏的国家之一,节约能源并为后代保护资源,是每一个人的责任。对企业来说,节省燃料费用支出就能提高经济效益,增强市场竞争力。随着我国汽车行业不断发展壮大,涂装车间作为汽车制造业的能耗大户和环境污染源,涂装走节能、降耗、减排的路势在必行。以笔者所在单位2013 年的能源消耗统计为例,涂装生产线的年消耗蒸汽占公司总能耗的31%,占涂装厂总能耗的42%。本项目就是根据涂装车间废气焚烧炉设备稳定使用的情况,结合焚烧炉设备、前处理加热设备和热水站系统的运行特性,利用废气焚烧炉废热来提升前处理加热管路回流水的温度,实现热水站蒸汽消耗的降低,减少车间的运行成本。

1 热源的基本情况

余热是指能利用而未被利用的热能。我公司涂装车间有“燃气自预热式废气焚烧炉”设备,在生产中大量的废热直接排向空气,余热资源没有很好利用,既浪费能源又对环境造成一定的污染。本项目就是将这部分浪费的热能回收利用,从而进一步提高能源利用率,降低生产成本,减少排放。表1 为涂装厂目前废气焚烧炉的相关参数。

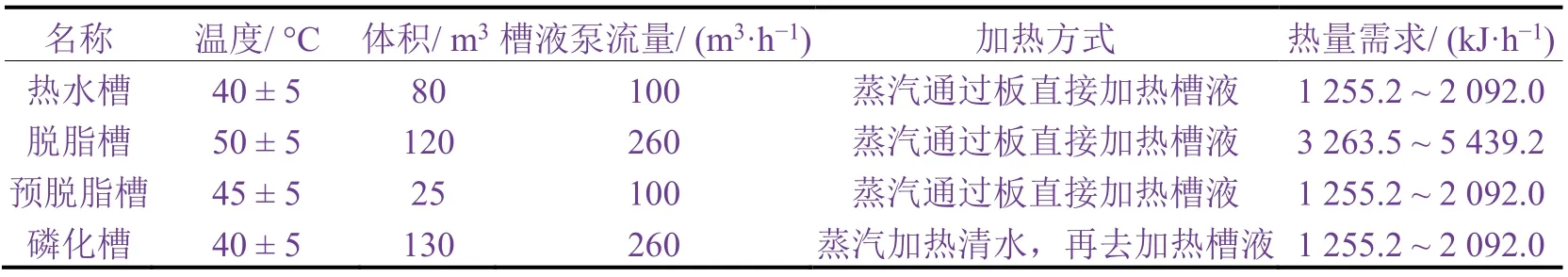

表 1 废气焚烧炉现状Table 1 Present situation of waste gas incinerators

1.1 可回收的热能

让4 台废气焚烧炉排放的烟气经过余热回收器转化为热能而获得二次利用,将排烟温度降低到110 °C 后排放。根据热能转换效率计算,4 台废气焚烧炉回收的总热量为287.44 万kJ/h。

1.2 可利用的热能

前处理各槽体用蒸汽加热所需热量见表2,根据4 台废气焚烧炉回收的总热量,可以选择对预脱脂槽或磷化槽液进行加热。因现场磷化槽的施工管线较长,故预脱脂槽为余热利用首选槽体,剩余的热量供脱脂槽液加热使用。

表2 各槽体所需热量Table 2 Heat required by each tank

2 方案设计

烘干炉是涂装生产线中的重要设备之一,其温度均匀性是保证涂层质量的重要指标,同时烘干炉也是涂装工艺的第一耗能大户。各类涂装车间的烘干炉在设计制造时为了防止尾部受热面腐蚀和堵灰,排烟温度一般不低于180 °C,有些甚至高于220 °C。目前大都是直接排放,既污染了环境,又浪费了大量的热能。本厂涂装车间电泳、中涂与面漆烘炉的烟气排放温度约220 °C。一方面,烘干炉中大量的热能随着烟气排放而浪费;另一方面,前处理工艺又需要大量的热能对槽液进行升温。本项目就是利用复合管余热回收器回收烘炉的烟气热量,将烟气温度降到110 °C 左右后排空,回收的热量用于槽液升温,减少蒸汽用量,节约资源,降低生产成本。

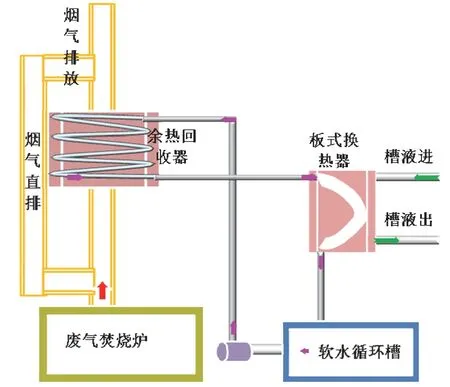

2.1 余热回收的工艺流程

如图1 所示,在4 台废气焚烧炉的排风口各安装一套换热装置。通过一套管网设备将前处理换热系统回水温水引入换热器,通过加热后重新送入热水站,实现降低热水站蒸汽耗量的目标。计划全年12 个月(不分季节)余热回收系统都能够在正常生产阶段向热水站提供稳定的余热资源。在降低车间蒸汽总用量的同时,降低蒸汽管网输送管损,最大程度地减少生产能耗。

具体而言,在每台烘炉的烟管处各布置一台YRHS-A 型复合管式余热回收器,烘炉所排放的高温烟气温度降低至110 °C 左右进行排放,20 °C 的常温软水在余热回收器内通过热交换被加热至90 °C 左右后去到新增的板式换热器中加热前处理槽液回水。

图1 余热回收流程示意图Figure 1 Schematic diagram of waste heat recovery process

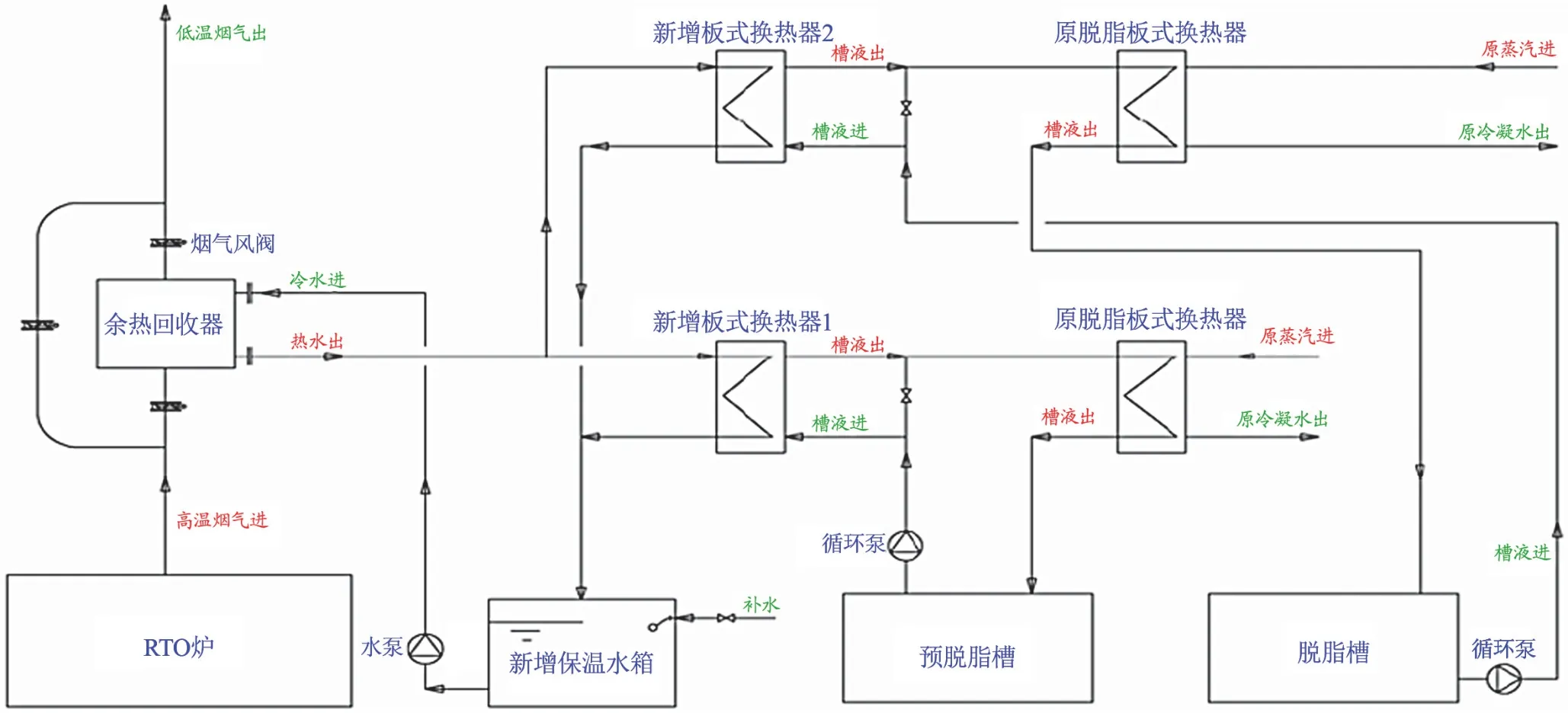

2.2 余热利用的工艺流程

前处理槽液升温采用蒸汽与板式换热器进行加热。槽液回水温度升高,热水温度被降低70 °C 左右,降低后的回水再次回到余热回收器中进行加热,被加热后的槽液回到原槽液管路,此时完成一次循环。原蒸汽加热工艺作为备用加热,热量不足时适量进行补充即可。烘炉烟气余热利用系统在未改变原加热控制工艺的情况下所增加的流程如图2 所示。

图2 余热利用工艺流程示意图Figure 2 Schematic diagram of waste heat utilization process

3 节能效益

3.1 节约蒸汽量

4 台烘炉进行余热回收改造后,每小时一共可回收的热量为2 873 571 kJ。

蒸汽热值为2 761 440 kJ/t,回收的热量为蒸汽加热水时的效率为85%(板式换热器加热水的效率在85%左右)。

按每天工作14 h,每月工作25 d 计,每月可节约蒸汽的量是:2 873 571 ÷ 2 761 440 × 14 × 25 = 364 (t)。每年(12 个月)可节约蒸汽4 368 t。

3.2 经济效益

年直接减少蒸汽费用 = 年理论可节省蒸汽用量 × 回收系统工作效率 × 蒸汽单价 = 4 368 t × 60% ×200 元/t ≈ 52.4 万元

年间接减少蒸汽费用 = 年理论可节省蒸汽用量 × 回收系统工作效率 × 年均管损比例 × 蒸汽单价 =4 368 t × 60% × 10% × 200 元/t = 5.2 万元。

项目年预计收益 = 年直接减少蒸汽费用 + 年间接减少蒸汽费用 = 52.4 万元 + 5.24 万元 = 57.64 万元。

3.3 投资回报

回收效益在电泳烘炉、中涂烘炉和面涂烘炉系统都正常连续生产的情况下进行估算,由表1 可知总烟气流量为:6 000 × 2 + 5 000 + 5 000 = 22 000 (Nm3/h)。

投资回报期 = 总投资金额 ÷ 每年可节约的蒸汽费用 = 90 万元 ÷ 57.64 万元/a = 1.5 a。

换言之,约17 个月左右的时间即可收回主体设备投资。考虑到余热回收系统使用寿命长达10 a 以上,以后每年可节约的前处理加热所需蒸汽费用达57 万多元。进行余热回收改造后既可降低烘炉的高温排放所带来的污染,又可节约燃料,也摆脱了外购蒸汽所带来的种种限制,经济效益与社会效益都非常显著。

4 减排效益

4.1 节省标煤量

根据我国规定每kg 标准煤的热值为29 288 kJ 计算:

每小时节约标煤量 = 2 873 571 ÷ 29 288 = 98.1 (kg);

每月节约标煤量 = 98.1 × 14 × = 34 335 (kg);

每年节约标煤量 = 34 335 × 12 = 412 020 (kg) ≈ 412 (t)。

4.2 温室气体减排量

根据1 kg 标准煤排放CO₂ 2.772 5 kg、SO₂ 0.008 5 kg 和NOx0.007 4 kg 计算,每年约可减排CO₂1142.27 t、SO₂ 3.50 t 和NOx3.05 t。

5 结语

节能与环保是当今社会永恒的主题,关系着子孙后代的健康,因此涂装生产必须充分利用资源,提高能源利用率,减少污染气体的排放,为节约资源和保护环境贡献一份力量。