泵闸工程大体积混凝土结构裂缝控制关键技术研究

2021-04-26潘源

潘 源

[上海市堤防(泵闸)设施管理处,上海市200080]

0 引 言

普遍认为温度荷载是导致泵站混凝土结构产生裂缝的主要原因之一[1-3]。泵闸底板、墩墙等结构一般属于大体积混凝土范畴,浇筑初期由于水泥水化反应的作用,混凝土的温度会不断升高,因混凝土各部位散热能力(或蓄热能力)的差异,导致混凝土内部的温度分布不均匀,整体上会表现为混凝土内部温度高于表面温度,即产生内外温差,由此引起的混凝土内各部位变形不一致,通常在混凝土内部产生压应力,在表面产生拉应力。泵站流道、墩墙结构复杂,沿长度方向的厚度变化不均匀,在较厚的部位容易产生较大的拉应力,同时在流道渐变段等特殊部位也容易出现表面裂缝。降温阶段,泵站混凝土的收缩变形因受基础或底板的约束而产生拉应力,温度降幅越大、混凝土弹性模量越大,则约束作用越强,产生的拉应力值越大。比如在对长江流域部分省份水利水电工程的泵站的调查中可以发现,大约60%的泵站存在着流道裂缝的问题[4]。上述问题已成为工程业主、设计和施工人员困惑和关注的重要问题。

目前众多学者总结了泵闸开裂的大体积混凝土开裂因素[5-8],提出采用延迟拆模、合理分缝、水管冷却、吊空模板技术、后浇带技术等措施防止泵闸结构开裂。在综述前人研究工作和工程施工经验的基础上,现结合考虑上海奉贤区航塘港泵闸结构形式,研究分析航塘港泵闸大体积混凝土结构的温控防裂综合措施。

1 工程概况

航塘港项目是连接现航塘港及杭州湾新开河道,打通航塘港,形成区域重要的排涝通道。在新开河道入杭州湾侧设泵闸一座,主要建筑物(水闸、泵站、外河翼墙等)为1 级水工建筑物,其中泵闸规模:水闸净宽24 m,泵站单向排涝60 m3/s。

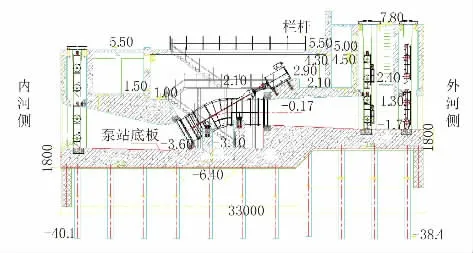

航塘港泵闸工程基础上部为现浇钢筋混凝土结构,主要包括底板、墩墙,以及上部建筑结构等。其中泵站底板长33 m,,宽26.3 m,厚度为1.8 m~3.56 m,混凝土强度为C35,工程量1 750 m3。水闸底板长33 m,宽30.2 m,厚度为1.5~2.5 m,混凝土强度为C35,工程量1 951 m3。图1 为泵闸底板断面图。

图1 泵闸底板断面图(单位:mm)

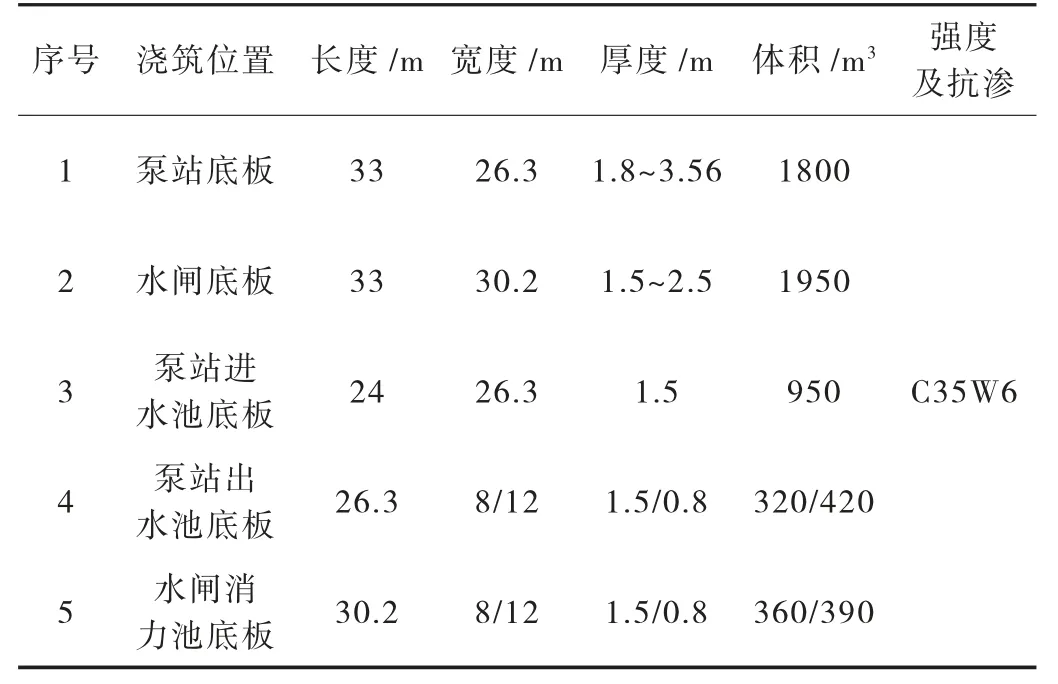

航塘港泵闸泵站及水闸底板、墩墙最小尺寸均超过1.0 m,属于大体积混凝土结构。同时,底板基础为长桩,对底板约束较强。因此,有必要对该工程内大体积混凝土的温控抗裂问题展开全面的讨论。底板混凝土尺寸如表1 所列。

表1 底板混凝土体积统计表

2 温控防裂方法

2.1 材料措施

2.1.1 水泥种类

该工程选用低水化热水泥,在大体积混凝土中适当掺石或采用低标号混凝土以减小混凝土水化热(掺入量不大于30%,所抛块石距构件边界的距离不得小于50 cm)。

2.1.2 混凝土配合比要求

根据设计要求进行混凝土配合比设计,混凝土除应满足抗压强度、抗渗等要求外,对混凝土防裂要求较高的部位适当掺入混凝土防裂剂或抗裂纤维。该工程在泵闸1.5 m 高程以下部位(底板、侧墙、隔墩及流道等)混凝土中掺加改性高纯聚丙烯纤维,提高混凝土抗裂能力,技术参数为:

(1)使用掺量:按照1 m3混凝土掺入1 kg 改性高纯聚丙烯纤维。

(2)材料:聚丙烯,白色束状单丝。

(3)纤维性能:抗拉强度≥350 MPa,弹性模量≥3 500 MPa.

(4)断裂延伸率:10%~30%。

为了保证下层混凝土初凝前上层混凝土及时覆盖,拟采取掺加缓凝剂的方式延缓混凝土初凝时间。混凝土初凝时间适当延长有利于降低混凝土水化热产生温度峰值。

混凝土配合比设计试验报告待监理审批后方可使用。在确定混凝土配合比时,应根据混凝土的绝热温升、温控施工方案的要求等,提出混凝土制备时粗细骨料和拌和用水及入模温度控制的技术措施。

2.2 温控措施

2.2.1 总体温度控制标准

根据《大体积混凝土施工规范》(GB 50496—2018)“3 基本规定”:

(1)大体积混凝土工程除满足设计规范、生产工艺的要求和结构配筋满足结构强度和构造要求外,还结合大体积混凝土的施工方法配置控制温度和收缩的构造钢筋。

(2)温控指标符合下列规定:

a. 混凝土浇筑块体的里表温差不大于25℃;

b. 混凝土浇筑体表面与大气温差不大于20℃;

c. 进水温度15℃~20℃;

d. 进、出水温差3℃~6℃(参考值)。

2.2.2 冷却水降温

2.2.2.1 水管布置形式

航塘港工程闸泵站底板厚度1.8 m,闸室底板厚1.5~2.5 m。根据《大体积混凝土温度测控技术规范》(GB/T 51028—2015),当混凝土厚度大于2 500 mm时,宜采用水冷却方式控制大体积混凝土温度。

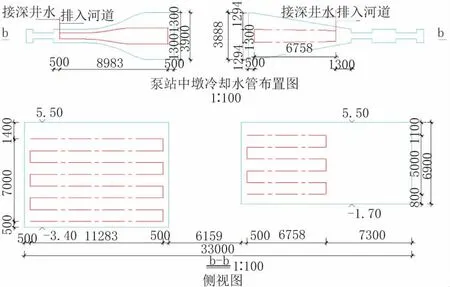

泵闸边墩最薄处厚度为1.5 m,最厚处厚度为3 m,中墩最薄处厚 度为1.5 m ,最厚处厚度为3 m,且在4 月底浇筑,浇筑温度较高,采取水冷却方式控制大体积混凝土的温度。水冷却管拟采用多层多回路布置,冷却水管采用直径φ40 mm 的钢管,水平间距与垂直间距均为1 m。流速控制在0.8~1 m/s,水流方向每1-2 d 变换一次最终水管布置如图2- 4 所示。

图2 底板冷却水管布置图(单位:mm)

图3 边墩水管布设俯视图(上图)和侧视图(下图)(单位:mm)

图4 中墩水管布设俯视图(上图)和侧视图(下图)(单位:mm)

2.2.2.2 温度记录及测温曲线

为了全面准确地反映大体积混凝土内最高温升、里表温差、降温速率及环境温度,拟在底板、边墩与中墩内部布置温度测点。

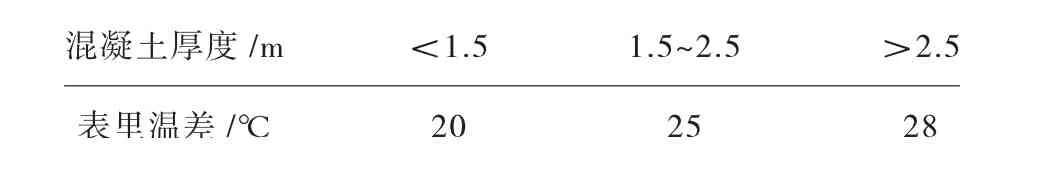

(1)在大体积混凝土施工过程中,监测混凝土拌合物温度、内部温度、环境温度、冷却水温度,同时监控混凝土表里温差和降温速率。温差控制值应符合表2 规定。

表2 混凝土表里温差控制值一览表

(2)混凝土入模温度、表里温差、降温速率及环境温度的测量记录频次应符合下列规定:a. 混凝土入模温度的测量频次每台班不少于2 次;b. 测温观测频率前3 天为:1 次/1~2 h,第4~6 天为:1 次/6 h,第7~14 天为:1 次/12 h。

(3)在温度监测过程中,当出现降温速率、表里温差超过表2 规定值时应自动报警,并及时调整和优化温控措施。

2.2.2.3 通水冷却方案

(1)混凝土冷却水管按1 m 间距布置,按中间偏下布置并固定牢靠。通水流量2~4 m3/h,随外界气温升高加大通水流量。

(2)冷却水管使用前,按照4 m3/h 的流量进行水压试验,管道不得漏水、阻水;混凝土浇筑开始前即开始通井水,流量为4 m3/h,每隔2 h 变换一次通水方向;如果采取河水应保证河水温度不高于25 ℃,且水质清澈不致堵塞管道;待内部温度升到最高温度3 天后可适当减小通水流量,但不得低于2.5 m3/h。

(3)前7 天龄期内单日混凝土浇筑体的降温速率不大于3.0 ℃/d;7~14 天龄期,混凝土浇筑体的降温速率不大于2.0 ℃/d。

(4)混凝土浇筑完成并具备条件时,上表面即铺设薄膜进行保湿,并上覆保温被。保温被等效表面放热系数不低于20 kJ/m2·h·℃。定时检查上表面混凝土的湿度情况,如局部表面较干需要及时洒水养护。当气温低于入仓温度10 ℃时,且持续时间超过一天,需要在表面加盖一层保温板(施工单位需要做好气温骤降的保温预案)。

(5)水冷却降温结束后,及时用水泥浆对冷却水管进行压浆封堵。

3 结构措施

改善约束措施的主要目的是尽可能地减弱混凝土结构与外部结构、各混凝土结构、混凝土结构内部等之间的变形不协调性。对于水闸这种特殊的墙体结构而言,来自底板的约束是造成上部闸墩后期开裂的主要原因,而底板对墙体的约束程度与底板和墙体尺寸、间歇时间,以及相对弹性模量密切相关。底板越长、闸墩越高、间歇时间越长、底板弹性模量越大,约束作用越明显。该工程结构措施考虑两个方面:

3.1 层间间歇时间应满足早期防裂等条件

间歇时间过长,易受气温骤降等影响而出现裂缝。此外,长间歇混凝土成为老混凝土对上层新混凝土约束区不利,因而提倡短间歇连续均匀上升。因此,应尽量缩短底板与墩墙及进水流道混凝土浇筑的间隔时间。

3.2 设置后浇带

当墙体浇筑块长度过长时,为减弱温降过程中底板对其约束,以及减小温度收缩应力,可以将其人为分成两段或多段浇筑。在浇筑结束一段时间后,再用掺有一定量膨胀剂的混凝土将各段连接成整体。通过对泵闸侧墙设置垂直河向两道800 mm 厚后浇带减少施工期的基础约束长度来防止温度裂缝的出现。

4 管理措施

4.1 重视施工前期准备工作

工程在施工前期应该重视混凝土温度控制方面的准备工作:一是在设计阶段就开始温控方案的优化工作(包括配合比优化),并将其与结构设计的优化工作协调开展;二是要重视混凝土温度控制方面的准备工作,如制冷机的安装调试,冷却水管及保温材料的准备等等。

在设计阶段就考虑温控方案的优化,可以在施工招标时就明确施工期的温控防裂成本,避免施工开始后参建各方因温控防裂成本问题不断推诿扯皮,影响施工进度和防裂效果。

4.2 提升温控智能化水平

为了防止裂缝,除了严格控制混凝土温度外,还需要加强管理、提高混凝土施工质量。由于温控工作的专业性较强,而施工过程中部分管理人员和部分一线工作人员的认知水平和专业素质难以达到精准进行温度监测和温度控制的要求,因此,近年来用自动化机器替代人工进行大体积混凝土温控工作已经成为新的趋势,提高了施工期温控管理工作的便利性、精准性、高效性。

5 结 论

(1)泵闸温控防裂应着重关注进出口流道、底板、墩墙结构,对于结构厚度大的位置,应结合通水冷却措施做好温控防裂工作,同时需要严格监控混凝土表里温差和降温速率。

(2)对于泵闸大体积混凝土结构,可采用低热水泥,降低混凝土早期水化热产生,结合外掺高纯聚丙烯纤维进一步提高材料抗裂性能。

(3)尽量缩短底板与墩墙及进水流道混凝土浇筑的间隔时间,同时通过对泵闸侧墙设置后浇带等措施减少施工期的基础约束,降低开裂风险。

(4)应该提前进行温控方案的优化和温度控制方面的准备工作,加强施工管理,采用自动化机器,提升大体积混凝土温度控制管理质量。