上海泖港大桥主桥施工关键工艺技术

2021-04-26桂文涛

王 鹏,桂文涛,叶 顺

(海波重型工程科技股份有限公司,湖北 武汉430207)

0 引 言

平申线航道(上海段)整治工程(叶新公路泖港大桥)位于上海市松江区泖港镇,叶新公路与平申线航道(黄浦江上游泖港)交汇处。

主桥采用L=47+63+225+63+47=445 m 平行单索面钢塔钢箱梁斜拉桥方案,塔梁固接、塔墩分离结构体系[1]。

主梁采用扁平钢箱梁+ 挑臂结构,主跨桥面宽38.5 m,边跨桥面宽34.5 m。钢箱梁中心高3.5 m(内轮廓尺寸),桥面顶面设2%横坡,底面水平,主梁标准节段长10.5 m。

主塔采用钢结构,横桥向设置一根塔柱。桥面以上塔柱总高60 m。塔柱主要受力结构采用箱形断面,塔顶底外轮廓尺寸相同,纵桥向尺寸均为4.5 m,横桥向尺寸均为2.5 m。

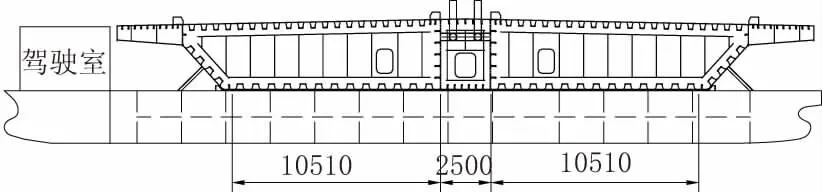

主桥钢结构总重约9 600 t,单个主梁分段最重304 t,单个主塔分段最重186 t。泖港大桥主桥立面布置图如图1 所示,横断面布置图如图所2 示。

图1 泖港大桥主桥立面布置图(单位:m)

图2 泖港大桥主桥横断面布置图(单位:mm)

1 总体制造工艺

根据泖港大桥的结构特点,以制造精度、钢箱梁线型为控制重点,焊接质量为核心。结合工厂已建和在建大型钢箱梁制造方面的成功经验,提出泖港大桥主桥钢结构制造总体思路。

(1)主梁厂内制造流程:材料复验→材料预处理→零件下料→零件加工→单元件制作→分段总装→涂装→分段存放、运输。

总拼采用“n+1”匹配总拼工艺(正造法),厂内整体制作成单个大节段钢箱梁。每个节段脱胎前对锚箱位置精度、外形尺寸、线型进行检查并修正,合格后逐一下胎,预留最后一个节段参与下一轮总拼。

(2)单个主塔采用侧拼进行匹配制造,总拼焊接完成后对每个节段的锚箱位置精度、外形尺寸、线型进行检查和修正,合格后逐一下胎。

(3)塔梁结合段先与主塔分段一起匹配总拼,再参与主梁总拼,焊接完成后需重新复核线型。

(4)钢锚箱先整体单独制造,合格后参与主梁或主塔的总拼,需进一步检查和修正精度。

1.1 主梁分段总拼工艺

根据钢结构的吊装设备的起重性能以及运输船舶载重等因素,将主梁划分为43 个节段,其中,西侧边跨分10 段,东侧边跨分10 段,主墩0# 段共2 段,中跨共21 段。

(1)总拼胎架

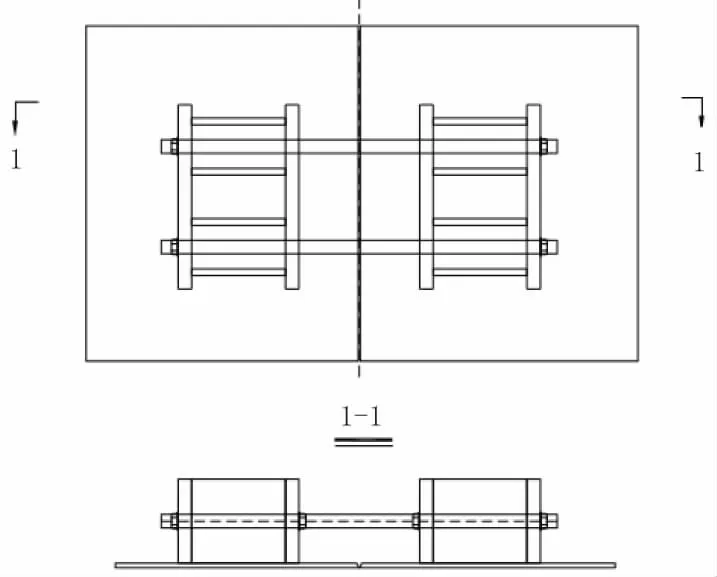

总拼胎架的设计和制作应根据梁段的重量、结构形式、外形轮廓、梁段制作预变形、设计线型、成桥预拱值及梁转运等因素进行,胎架结构有足够的刚度,满足承载梁段及施工荷载的要求,确保不随梁段拼装重量的增加而变形。胎架横梁设计成高度可调整形式,以便在每轮钢箱梁制作前,根据每轮胎架的设计高度调整模板高度,满足每轮梁段纵坡值、预拱值变化的要求。主梁制造胎架如图3 所示。

图3 主梁制造胎架示意图

(2)连续匹配制造工艺

钢箱梁在总拼场地进行连续匹配制作时,当发现梁段尺寸有误或预拱度不符时,即可在预拼装场地进行尺寸修正和匹配件尺寸调整,避免在高空调整,减少高空作业难度,加快吊装速度,缩短封航时间,确保钢箱梁顺利架设。

在预拼状态安装梁段间临时匹配件,该匹配件将用于梁段工地吊装定位连接。主梁匹配件构造如图4 所示。

图4 主梁匹配件示意图

(3)焊接顺序

钢箱梁节段具体装焊顺序:底板单元件上胎架→焊接底板纵缝→交替安装横隔板与腹板单元件→对称立向上焊接横隔板与腹板角接焊缝→从中间向两端焊接横隔板与底板之间平角焊缝→自中间向两端同时对称焊接腹板与底板平角接焊缝→装顶板单元件(预留板暂不安装)→同时同方向对称焊接顶板对接纵缝→从中间向两端对称焊接横隔板与顶板隔板横对接焊缝→两端对称焊接顶板单元件与横隔板角接焊缝→自中间向两端对称同方向焊接顶板与腹板仰角焊缝→装预留面板→同方向对称焊接预留面板纵缝→焊接横隔板与预留顶板角焊缝。

1.2 主塔分段总拼工艺

根据运输能力以及起吊能力,单个主塔划分为4个分段,其中塔梁结合段0# 以及普通分段3 段。

钢塔现场安装的关键是采取有效措施恢复工厂匹配制造时相连节段的相对几何位置和相连节段端面的金属接触率,是再现工厂制造精度的过程。因此,钢塔制造精度是保证钢塔安装线形的前提和基础,是线形控制体系核心的部分[2]。

为保证单个分段主塔顶、底、腹板的长度以及端头与轴线垂直度,可采取以下措施:

(1)单个分段主塔顶、底、腹板放样时加余量以及焊接收缩量。

(2)为减小节段拼装的焊接变形,在节段总拼前,将外壁板、隔板单元制作成块体,并在检验平台校正合格。

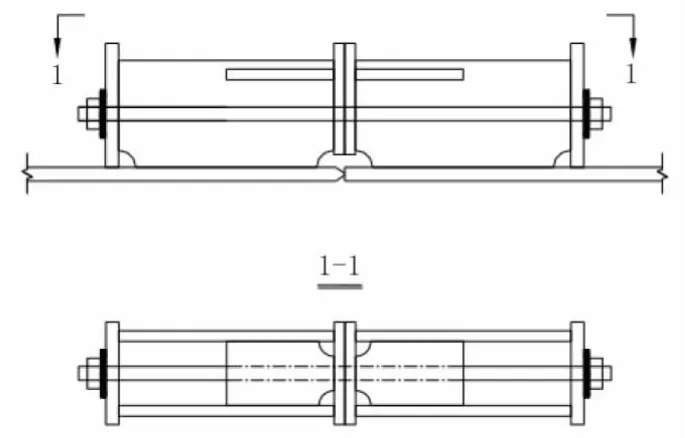

(3)节段组拼过程中,通过外壁板纵横基准线依次进行定位,保证组装精度。主塔匹配件构造如图5所示。

(4)钢塔分段焊接时将环缝位置采用码板临时焊接固定。脱胎前装焊匹配件,精确划线切除余量。工地安装通过匹配件保证塔的垂直度。

(5)优化焊接工艺。针对不同板厚、不同坡口的焊缝制定不同的焊接顺序、工艺参数。

图5 主塔匹配件示意图

1.3 钢锚箱部件制造工艺

钢锚箱部件采用立装法组装,以承锚板为底板,以隔板为内胎顺序组装,形成整体后采用小规范分散对称焊接,控制焊接变形。

为了保证钢锚箱的制造精度,当钢锚箱主要零件下料后在划线平台上刻画零件中心线、结构装配定位线等,为部件的制作和节段总成奠定基础。为了保证划线精度,所有零件在机加划线平台上采用钢针划线。

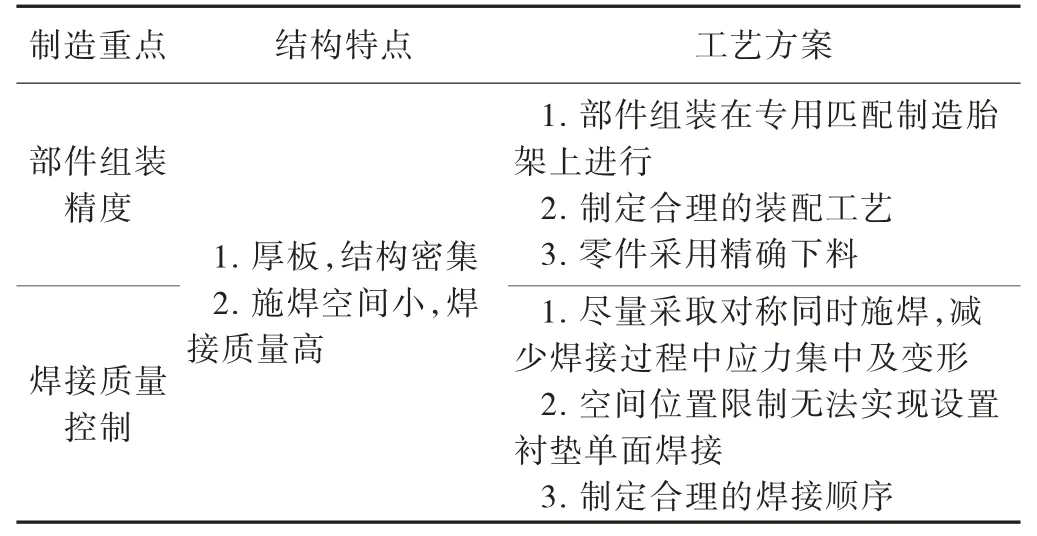

钢锚箱制造重点及对策见表1。

1.4 塔梁结合段制造工艺

主塔塔壁钢板焊接于主梁顶板,桥塔塔壁及纵向加劲与主梁内腹板、横隔板、传力支撑隔板对齐,形成固结构造。根据结构特点,塔梁结合段如何保证组装精度制造为全桥制造的重难点。

1.4.1 组装垂直度的保证

(1)主塔0# 节段制造过程中,通过地样线精确在塔壁板四周绘制基准线;主塔0# 节段组装到主梁顶板上,通过水准仪测量基准线的标高,当调整塔壁四周基准线标高水平时,则表示主塔垂直度调整完成。

(2)主塔0# 垂直度定位完成后,在塔壁四周焊接定位工装码板,减少焊接过程变形影响垂直度。

(3)主塔0# 节段与主梁顶板焊接过程中,严格控制焊接顺序以及此处所有焊缝采用对称焊接:先将四条主焊缝箱内坡口侧焊缝打底填充完成,再将主塔四周壁板均与顶板固结后,方可进行大批量焊接工序。

1.4.2 与主梁箱内支撑板尺寸对应

(1)主梁箱内腹板、支撑隔板组装、焊后校正均参照已经制造完成的0# 节段,保证两者尺寸偏差在允许范围内。

(2)主梁中箱室支撑隔板焊接完成后,通过全站仪将腹板、支撑隔板定位线过渡到边箱室顶板上。

(3)中箱室顶板组装后,再通过全站仪将尺寸线延长到中箱室顶板。

(4)主塔0# 组装按顶板上定位线进行,可以确保主塔塔壁与主梁内腹板、支撑隔板对齐。

表1 钢锚箱制造重点及对策

2 大节段钢箱梁整体运输方案.

主桥所有钢构件采用水路运输至桥址,其中边跨主梁以及主塔分段运输至桥位后靠岸,采用岸边大型履带吊卸货后直接采用履带吊安装;主梁两侧栓接挑臂以及主塔分段随主梁同时配船发运;中跨主梁分段运输至桥位后抛锚定位,停靠在桥面吊机钩头正下方,直接采用桥面吊机起吊安装。

2.1 主梁钢箱梁装船方案

主梁分段运输长度7~11.5 m,宽度34.5~38.5 m,高度4.2 m,重量125~304 t。

主塔分段运输长度15~22 m,宽度2.5 m,高度5 m,重量100~186 t。

钢构件涂装完工后,用液压平板车将构件分段运至码头下方,再使用500 t 码头行车进行装船;所有钢梁构件在甲板驳上捆扎牢固后,完成构件装船工作。钢箱梁分段运输装船如图6 所示。

图6 钢箱梁分段运输装船示意图(单位:mm)

2.2 运输船定位方案

抛锚时,在桥上游100 m 处抛下左右舷锚,再慢慢移动,将锚拉紧,防止在吊装过程中出现走锚现象。待锚拉紧后,船舶再根据架梁吊机位置慢慢移动至合适的停靠位置,等待吊装。运输船抛锚定位如图7 所示。

图7 运输船抛锚定位示意图

2.3 钢箱梁卸船方案

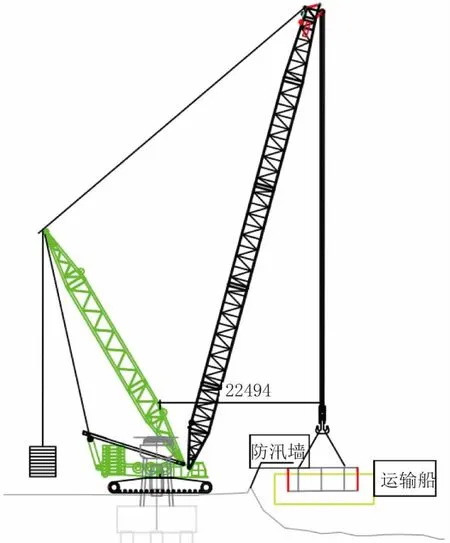

边跨主梁以及主塔分段运输至桥位后靠岸,采用岸边履带进行卸货,卸船方式如图8 所示。

图8 钢箱梁分段卸船示意图(单位:mm)

3 总体安装工艺

根据本项目结构特点以及现场施工条件,本项目总体安装方案确定如下。

(1)边跨主梁分段:采用支架法吊装,2 台750 t履带吊(两岸边跨各1 台)进行依次安装;

(2)主塔分段:待边跨主梁安装完成后采用750 t履带吊进行安装;

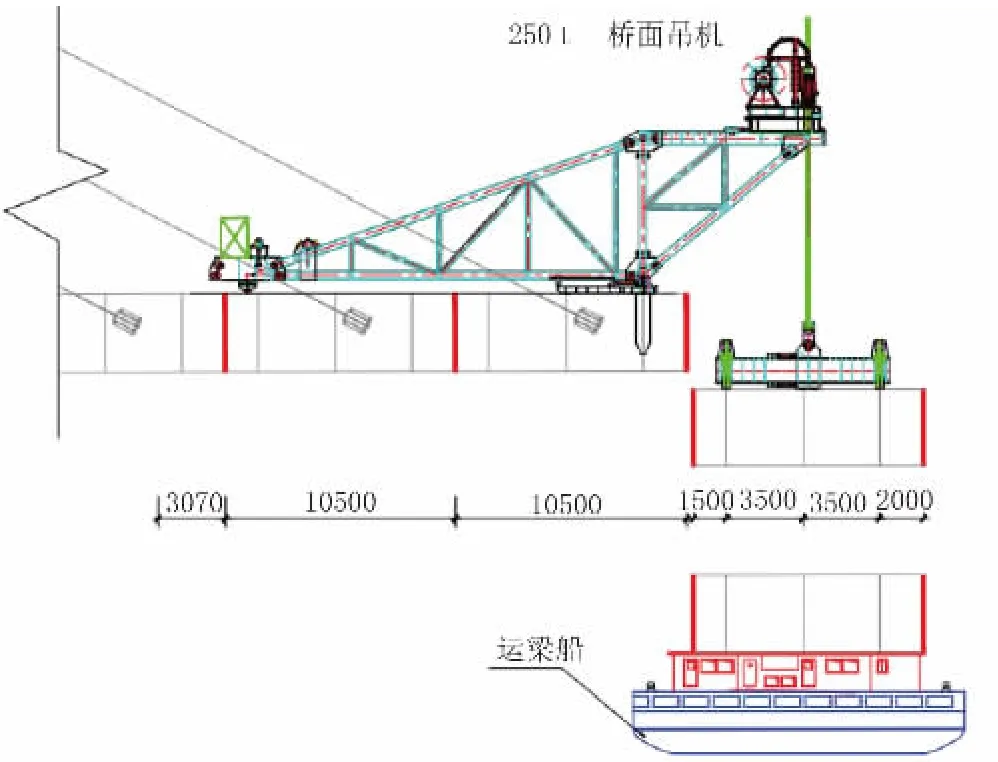

(3)中跨主梁分段:采用2 台250 t 桥面吊机(两岸各1 台)悬臂拼装。节段就位后,完成环缝焊接,随后对称张拉斜拉索,桥面吊机前移,准备吊装下一个节段,依次从边跨往中跨进行安装。

3.1 主梁边跨安装工艺

(1)临时支架

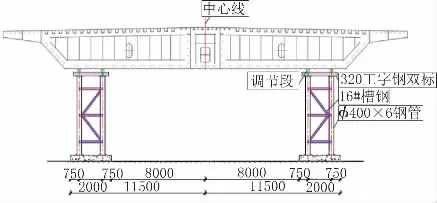

临时支架采用混凝土扩大基础+φ400×6 钢管柱的形式,扩大基础底部换填30 cm 厚度碎石并压实,确保地基承载力大于10 MPa。每组钢管支架由4根钢管组成。临时支架构造如图9 所示。

图9 临时支架构造示意图(单位:mm)

(2)安装步骤

边跨钢箱梁安装步骤:复查永久支墩的标高、轴线→临时支架布置→吊车就位→梁段运输至指定位置→按顺序吊装钢箱梁→测量、精调钢箱梁的轴线与标高→码板码焊→焊接→无损检测合格后装焊嵌补→油漆修补及最后一道面漆施工。边跨分段吊装示意图如图10 所示。

(3)装焊顺序

钢箱梁环缝顶、底板环向对接焊缝的焊接由焊工从中间向两边分段、对称、同时施焊。

中、外腹板对接焊缝,每条焊缝选派一名焊工,进行自下而上立焊,严禁施焊过程中反向(自上而下)施焊。

待环缝的主要焊缝焊接完成后,再进行U 肋、I肋、嵌补段焊缝的焊接。依照的焊缝顺序是先焊接嵌补对接焊缝,后焊接嵌补角接焊缝;U 肋嵌补对接时,先焊接斜段,后焊接直段;嵌补段的焊接应从梁段中心向两边对称施焊。

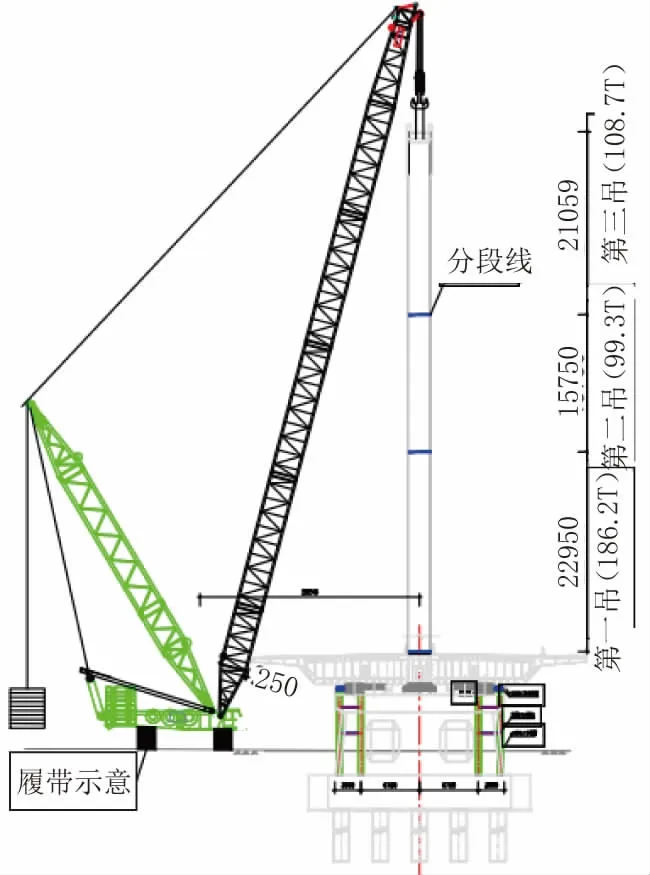

3.2 主塔安装工艺

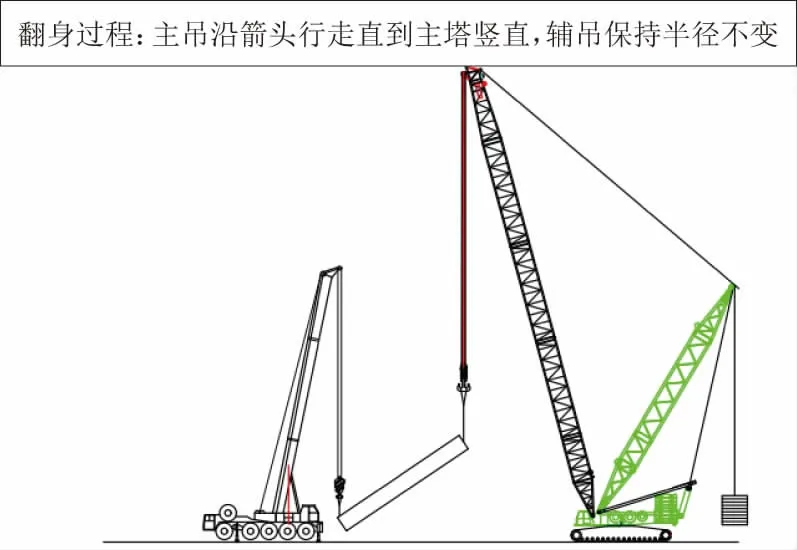

(1)翻身工艺

单个主塔分三个分段进行吊装,分段卸船后,箱梁分段需进行翻身。采用1 台300 t 汽车吊配合750 t履带吊进行,如图11 所示。

图11 主塔分段翻身示意图

(2)装焊顺序

主塔节段吊装拼接过程:节段吊装→安装姿态调整→节段拼接→测量→精确定位→临时固定→码板码焊→松钩→焊接。主塔分段吊装示意图如图12所示。

图12 主塔分段吊装示意图(单位:mm)

(3)测量监控

根据钢塔结构关于中面对称的特点,测点布置在前后壁板的桥梁轴线及两个侧壁板的中线上,测点距离上、下端口200 mm,每个节段共设8 个测点,通过测量控制塔的安装精度。

3.3 主梁中跨标准节段安装工艺

(1)安装工艺

钢箱梁拖至起吊位置(运输船应抛锚定位,将需要起吊的节段梁定位在该梁设计位置的投影线上),调整吊具系统,保证吊梁时梁面倾角正确,连接吊架与节段梁吊点,当吊架点与梁体上吊点不垂直时,可稍移动至正确位置后,再正式起吊桁梁。当节段梁接近待拼装位置时,吊机应减速提升,节段梁调整到位后,临时锁定,然后进行焊接施工。主梁中跨标准节段对安装如图13 所示。

图13 主梁中跨标准节段对安装示意图(单位:mm)

(2)测量监控

为了控制节段梁轴线,利用索塔位置的坐标控制点,在主梁分段两侧顶面各设置3 个控制线点,控制点位置设置在桥轴线、主梁宽度四分点位置,距离分段线20 cm。节段梁就位时,根据现场条件选用平面控制点进行测量控制。

在塔柱两侧各埋设一个水准点,用于节段梁高程控制。

3.4 主梁中跨合龙段安装工艺

在合龙段安装前进行钢梁的连日温度变形观测,选择温差变化相对较小、恒温时间持续较长的温度作为合龙温度。

合龙段钢结构制造时,先在长度方向进行有余量制造,然后根据现场测量情况计算出合龙段预拼装长度,再进行二次切割。

合龙段吊装一般选择在上午起吊,当合龙段顶板高度距离10# 梁底高度1 m 左右时,停止提升。在气温最低时将合龙段吊入合龙口,吊装就位后即进行合龙段与一侧相邻标准段的焊接。随着温度的上升,另一侧梁段间的间隙与预拼装时间隙基本相等时,即可进行合龙口临时匹配件的锁定,横桥向偏位用葫芦或临时匹配冲钉进行调整。调整完毕后完成临时匹配件的锁定,此时实际上已经合龙。在进行桥面板及U 型肋的焊接的同时解除纵横向临时约束,从而完成合龙施工。

4 结 语

泖港大桥老桥建成于1982 年,为200 m 大跨度预应力混凝土斜拉桥,是上海第一座大跨径斜拉桥,也是当时国内跨径最大的斜拉桥。

新的泖港大桥设计造型优美,具有很多优点和亮点。但对于施工,该桥技术含量高、精度控制要求严,其中钢锚箱、塔梁结合段的制造工艺更是整个项目的关键点。另外,由于场地限制,安装过程中,新桥与老桥有部分投影面重叠,桥梁钢结构分段多、焊缝多、安装精度要求高,施工期间水上交通组织难度大等,均对施工过程控制提出了极高要求。

新的泖港大桥主桥已于2020 年5 月20 日成功合龙[3],大桥各项检测数据均满足设计要求。