基于移动钢模板的小箱梁流水预制技术

2021-04-26李宝山杨岳彪谢翔宇

李宝山,石 峰,杨岳彪,谢翔宇

(1.中建安装集团有限公司南京公司,江苏 南京210046;2.南京林业大学土木工程学院,江苏 南京210037)

0 引 言

全预制桥梁是近几年开始在国内推广的新技术[1-5]。2016 年10 月,全国首座全预制拼装高架桥梁——上海嘉闵高架路及地面道路工程正式竣工通车。工程全长约6.8 km,将2 431 块预制构件运输到现场直接“拼装”,实现在施工期间,下部道路的开放通行。桥梁预制技术加快了桥梁建造速度,有效地减轻了传统高架建造方式扬尘、噪声,以及封路的影响。G312 南京城区段为交通主干道,日交通量超过5 万车次。为保证施工期间交通畅通,G312 绕越高速公路至仙隐北路段改扩建项目主线高架桥施工采用预制桥梁施工技术。

预制桥梁施工总体可分为预制与安装两个过程。预制过程关乎生产质量与效率关键环节。在桥梁的预制过程中,箱梁预制是工程量最大的工序之一,须谨慎选择建造方式,实行科学的施工管理。传统小箱梁预制大多采用普通钢模板,钢模板的移动与安装需要吊车与人力配合完成。现介绍的新型移动液压钢模板,可利用场地内的轨道进行移动,通过液压系统完成合模与支撑,并灵活调整模板高度、位置与角度。研究自动钢模板在箱梁预制中的应用,可大幅提升箱梁预制效率。图1 为移动液压钢模板之实景。

1 项目概况

G312 南京绕越高速公路至仙隐北路段改扩建项目是江苏省首个预制桥梁项目,其规划图见图2 所示。工程全长约10 km,预计总投资29.56 亿元。其中:主线高架桥全长7.345 km;桥面宽度为33 m,采用双向六车道;按一级公路、设计速度80 km/h 进行设计。主线桥墩柱、盖梁与小箱梁均采用预制拼装法施工。

图1 移动液压钢模板之实景

图2 G312 南京段改扩建项目规划图

承担主线桥预制安装的SG5 标段共配备2 个小箱梁预制场,1 个墩柱预制场,1 个盖梁预制场与一个混凝土搅拌站。主线桥预制小箱梁1 707 片,匝道预制小箱梁132 片,工期紧、任务重。箱梁预制场共拥有10 条流水线,配备6 台10 t 级龙门吊与4 台75 t级龙门吊。每条流水线分配7 个张拉台座与1 套移动钢模板。箱梁预制生产于2019 年9 月启动,截至2020 年7 月已生产预应力小箱梁676 片,完成36.8%的箱梁生产任务。

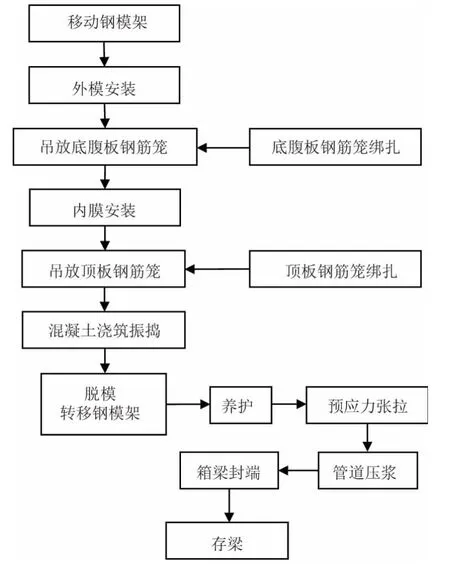

2 小箱梁预制主要流程

预制场地的布置从根本上决定了其生产效率。应根据项目工程量制定预制场生产计划,规划场地布置;合理选用生产设备,并对场区道路、排水、基础、龙门吊路线进行设计。移动式钢模板施工的独特之处在于模板的机动性,在该项目中每套模板分配7个台座,理论上实现了移动模板的连续工作。图3 为移动钢模板法箱梁预制流程图。

图3 移动钢模板法箱梁预制流程图

移动式钢模板的两侧外模板通过控制箱独立控制,在转移模板时需要一名操作员连续操纵,由一名观察员负责瞭望观察。待模板行走至与台座基本对齐时,由观察员发出指令,操作员停止移动模板。在观察员指挥下调节模板向台座横向靠拢,使得外模板下缘与台座底模之间存有2 cm 左右的间隙。精调外模的纵向位置,使其与小箱梁起始位置对齐。最后调节模板向台座靠紧,使用双面胶或密封条彻底堵死模板缝隙,在检查模板闭合情况后人工喷洒脱模剂。

使用龙门吊将加工完成的底腹板钢筋笼吊运至模板内,调整好位置,检查保护层垫块与保护层厚度。组装钢内模,检查接缝对齐情况与模板表面光滑度。在内模四周覆盖塑料薄膜或喷洒脱模剂,检查无误后使用龙门吊将其吊运至外模内。然后,吊放加工完成的顶板钢筋笼,焊接腹板钢筋与顶板钢筋,完成角隅钢筋与加腋钢筋的固定。在外模顶部设置横向对拉螺杆,防止外模撑开;在外模顶部横梁上设置竖向压杆压紧内模,防止内模在浇筑过程中上浮起。

按照分层下料、连续浇筑、一次成型的原则,使用龙门吊与料斗进行混凝土浇筑。移动式钢模外侧间隔1 m 设置有振动装置,在浇筑期间开启振动,并由工人手持30 型振动棒补充振捣。梁体达到拆模强度后,使用锤、撬棍等工具进行拆模。在梁体达到龄期与强度要求后,继续完成张拉、压浆与封端操作。移动至下一个空台座,在完成模板清理后进行下一片箱梁的预制。

3 移动模板预制施工特点

3.1 预制场地

移动钢模板构造复杂,模板底部含有行走、液压系统。在台座尺寸设计时,应与之匹配。每组移动钢模板需要4 条轨道,必须保证钢轨的平顺与轨道基础的密实。传统钢模板往往采用分散布置的方法,预留足够的模板组装空间与施工车辆行驶通道;而自行式钢模板通常采用紧密排布的方式,流水线并联布置,沿场地边缘设计龙门吊路线。自行式钢模板移动灵活的特点,可大幅提升场地利用率。该项目每个预制场并联5 条生产线,横向总宽度约40 m,长度约250 m,共35 个台座,平均日产3.5 片小箱梁。图4为箱梁预制生产线之实景。

图4 箱梁预制生产线之实景

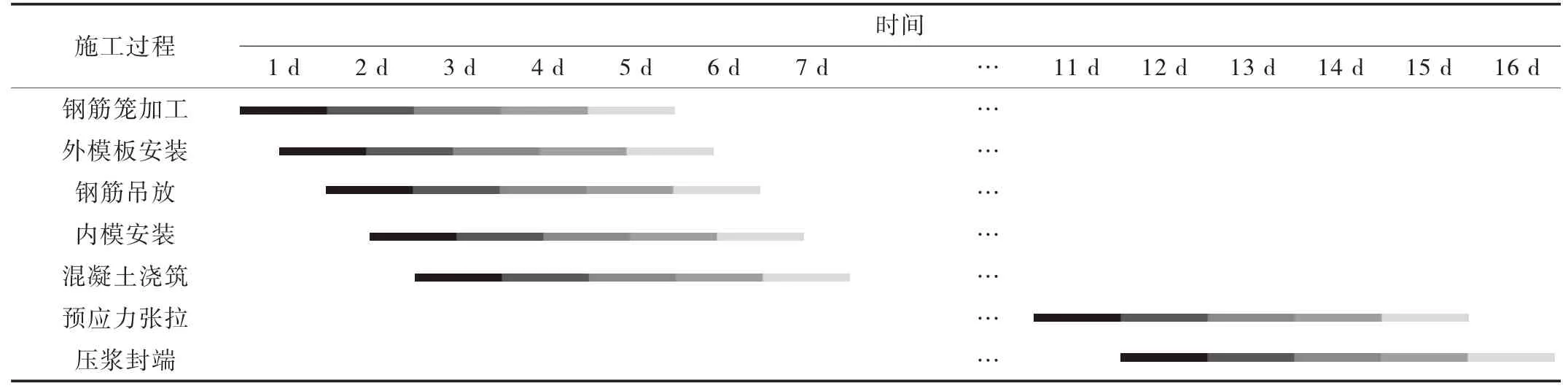

3.2 施工组织与管理

较大规模的箱梁生产流水线通常采用龙门吊作为吊运设备。采用传统钢模板需要在安装与转移模板时,会频繁占用龙门吊。移动钢模板凭借机动性优势可以释放大量龙门吊运力,实现高效流水生产。根据G312 改扩建项目及其他项目的实际施工经验,绘制采用移动液压钢模板的箱梁流水预制施工横道表(见表1)。

由表1 可知,普通钢模板在施工时外模安装时间更长。长时间占用吊车使得各箱梁无法实现高效流水作业。在生产5 条生产线同时生产5 片箱梁时,移动钢模板可以节省工期3 d。若不考虑存梁、转移等因素,使用移动钢模板生产500 片箱梁在理论上节省工期一年以上。施工人员配备方面,采用移动式钢模板流水线可缩减模板工与龙门吊操作员的数量。在工程量较大的项目中,采用移动钢模板法,可以提升施工组织的流畅性。

表1 移动钢模板生产线生产5 片小箱梁施工横道表

4 经济性与适用性分析

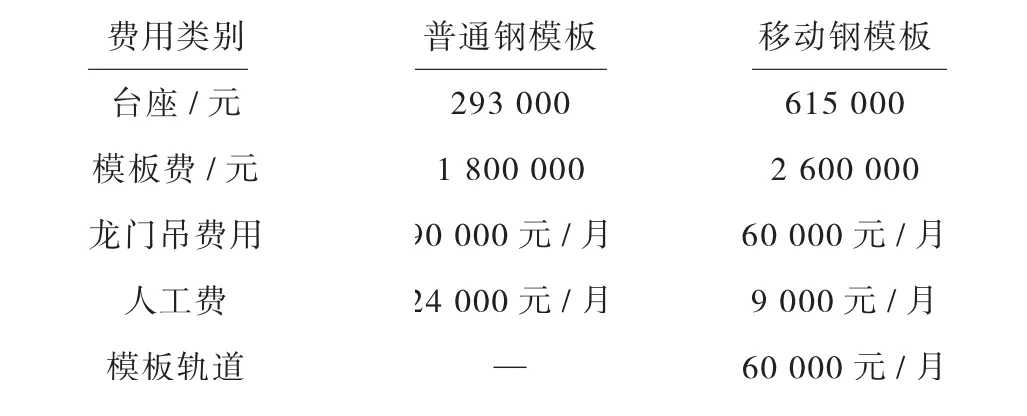

4.1 移动钢模板预制的经济性

自行移动钢模板施工对场地要求更高,预制场建设改造费用高于传统钢模板预制,前期投入成本比重大。但是移动钢模板施工过程自动化程度高,可节约人工成本与设备费用,适用于工期长、规模大的箱梁预制场。此外,移动钢模板预制空间排布更加紧密,节约部分土地费用,但单位土地面积上的基建与设备成本更高。在经济发达地区,可考虑提升生产线自动化水平以减少占地面积。以G312 南京绕越高速公路至仙隐北路段改扩建项目为例,统计小箱梁预制中钢模板的相关费用(见表2、表3)。

表2 模板成本主要组成部分一览表

表3 箱梁流水线支出费用一览表

4.2 小箱梁模板类型选择策略研究

为实现预制桥梁生产目标,传统方法可扩大生产规模与人力投入,也有部分工程采用“提前生产+存梁+转运”模式。但上述方法必然会削弱普通钢模板的成本优势,为施工管理带来不便。针对两种钢模板的工程运用经验,绘制模板成本与预制小箱梁工程量的曲线关系图(见图5)。

图5 模板成本与箱梁产量变化关系图

移动式钢模板成本与产量基本为线性关系,且单片箱梁成本随着产量提高表现出小幅下降趋势。传统钢模板在产量达到600 片之后,单片箱梁生产成本明显增大。在箱梁生产量少于1 200 片时,采用传统钢模板预制可节省部分成本;箱梁生产数量大于1 200 片时,移动式钢模板经济性更佳。除此以外,移动式钢模板具有无可代替的效率优势,这在城市高架桥梁建造中至关重要。因此综合考虑,宜在生产小箱梁1 000 片以上时,选用移动式钢模板。对于空间受限、工期紧张、转运不变或无存梁场地的预制桥梁建设项目中,这一数值可继续降低。

5 结 语

本文通过实际生产项目,对使用移动式钢模板的小箱梁流水施工进行了说明,并在预制场地建设、施工进度控制、施工组织等过程中总结经验。结合施工过程中发现的问题,为同行再提几点建议。

(1)预制场设立之初,应确立生产计划,详细落实场地规划与设计,确保实现产能目标。重点抓管理,注意统筹调配,避免因单一工序延后而拖累整个生产线。

(2)模板相关费用仅占工程总造价中的少部分。在项目工期紧张时、交通组织难度较大时,可大胆采用移动式钢模板等新技术,推动施工技术的进步。

(3)预制场建设成本很高,在工程结束后研究预制场的生存与运营道路,可实现预制场的再盈利,符合桥梁预制的产业化发展方向。