基于工业化建造的整体预制连续架设型钢- 混凝土组合梁设计

2021-04-26张春雷

张春雷,颜 海,程 斌

[1.上海市政预制技术开发有限公司,上海市 200092;2.上海市政工程设计研究总院(集团)有限公司,上海市 200092;3.上海高性能组合结构桥梁工程技术研究中心,上海市 200092; 4. 上海交通大学船舶海洋与建筑工程学院,上海市 200240]

0 引 言

随着社会生产力水平的不断提高,我国工程建设正向工业化、集约化、产业化的方向转型升级。预制装配是桥梁工业化的主要特征,具有标准化设计、工厂化制造、装配化施工和信息化管理的特点。钢-混凝土组合梁便于实现预制装配化,是一种与工业化建造要求相适应的桥型,在我国桥梁工程中的应用越来越广泛,从以往的大跨桥梁局部应用发展到一些高架桥梁常规跨径大规模应用。我国钢材产能巨大,国家出台了推广使用钢结构的相关政策,如2016 年《交通运输部关于推进公路钢结构桥梁建设的指导意见》,进一步促进了组合结构桥梁的发展。近几年,组合梁在我国安徽、陕西、浙江、上海等省市的高速公路桥梁中也开始应用,展现了良好的技术经济性能[1]。

中小跨径组合梁桥通常采用焊接钢板梁。随着热轧型钢技术的发展,将热轧H 型钢用于组合梁逐渐受到关注。热轧H 型钢在工厂直接热轧成型,将其用于桥梁,能显著减少钢结构加工制造工作量。在欧洲、美国、日本等发达国家和地区,组合梁桥发展较早,型钢在组合梁中的应用研究也较为深入。德国中小跨径桥梁大量采用组合梁,钢板梁和H 型钢都有应用;针对小跨径桥梁发明了预制组合梁,将H型钢剖分为腹板带凹凸槽口的两个T 型钢,T 型钢作为下翼缘与混凝土组合,槽口中横穿钢筋形成剪力连接件[2]。美国研究了一种预制型钢组合梁,将H型钢的上翼缘与混凝土桥面板结合,下翼缘也与混凝土结合并采用先张法施加预应力,采用的H 型钢最大高度为1 090 mm,相应的预制组合梁最大适用跨度约47 m[3]。日本型钢标准中,H 型钢最大高度达900 mm,钢材强度可达500 MPa,通常用于跨径25 m以下的桥梁中;通过墩顶段外包混凝土加强等措施,跨径可拓展到40~50 m[4]。我国过去生产的型钢规格较小,将型钢用于桥梁时还需额外焊接钢板补强,不能充分发挥型钢的优势,因此,型钢在桥梁中未能得到大规模应用。近年来,我国型钢生产能力得到提升,特别是2020 年上半年马钢从国外引进的重型生产线投产,使我国H 型钢最大规格达到欧、美水平,能生产高度1.1 m 且具有较大宽度和厚度翼缘的重型H型钢,为型钢在桥梁中的应用提供了更好的条件。

本文基于工业化建造思路,提出了一种整体预制、连续架设的型钢—混凝土组合梁。这种结构形式工厂化制造程度很高,装配化施工工序简便,能显著提高桥梁施工效率。本文提出的组合梁结构形式和施工工艺都较为新颖,为此对其结构构造、受力性能进行了研究。

1 结构设计

1.1 设计构思

本文针对公路或城市高架中常用的30 m 跨径桥梁,进行型钢组合梁设计方案研究。基于工业化建造的思路,组合梁设计考虑以下原则:(1)具有良好的结构性能;(2)具有合理的材料指标;(3)构件设计应标准化并与施工工艺充分结合,提高工厂制造和现场装配的效率;(4)便于检查维护,具有良好的全寿命经济性。

为了方便地利用工厂制造的标准化构件适应不同桥宽以及桥宽变化,方案采用多主梁结构形式,型钢和混凝土组成的主梁单跨整体预制。主梁最大间距控制在2.5 m 左右,预制梁最大宽度(含伸出钢筋)控制在3 m 左右,单片梁最大重量约70 t,预制梁的尺寸和重量都小于预制预应力混凝土小箱梁或T 梁,能较好地适应运输要求。与先架设钢梁、再铺设混凝土桥面板的施工方法相比,整体预制使组合截面承受结构自重,能减小钢梁施工阶段应力,有助于节省用钢量。

中小跨径连续梁可采用简支结构或连续结构。与简支结构相比,连续结构受力更加优化,材料利用更充分,同时减少了桥面连续缝或伸缩缝,便于运营期维护,因此方案设计采用连续结构。组合梁采用连续架设方法,即预制梁纵向连接接头设在距支点一定距离处,先用高强螺栓连接钢梁,再浇注桥面板接缝。连续架设方法现场工作量较少,有利于提高现场施工速度。

钢梁采用热轧型钢,能大幅减少钢结构焊接组拼工作量。大规格H 型钢可直接用于30 m 跨径组合梁。国内目前能生产的重型H 型钢截面主要尺寸最大值为:腹板高1 028 mm,翼缘宽500 mm,翼缘厚115 mm。因此,在方案设计中,选用的H 型钢规格不超过上述尺寸限值。

根据以上构思,本文以跨径5×30 m、桥宽12.75 m(三车道)、设计荷载为城-A 级的连续梁桥为例,对整体预制连续架设型钢组合梁设计方案进行研究和讨论。

1.2 总体布置

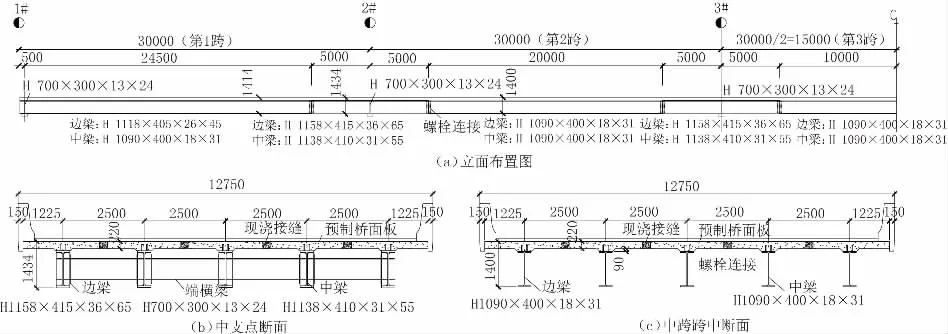

桥梁横向布置5 片预制组合梁,梁间距2.5 m,相邻预制梁的桥面板采用现浇接缝连接。标准横断面梁高1.4 m,其中钢梁高1.09 m,混凝土板厚0.22 m,承托高0.09 m。钢梁和桥面板之间采用剪力钉连接。组合梁支点处设支座加劲和支点横梁,跨中不设横梁。组合梁总体布置如图1 所示。

图1 组合梁总体布置图(单位:mm)

1.3 钢梁

主梁按边跨、中跨、墩顶以及边梁、中梁不同受力需求,采用四种规格的H 型钢,高度均为1.1 m 左右。同一类高度的型钢上下翼缘之间的净距保持不变,型钢总高度h随翼缘厚度变化而变化。边跨型钢长24.92 m,高1 090~1 118 m;中跨型钢长20 m,高1 090 mm;墩顶型钢长10 m,高1 138~1 158 mm。H型钢可根据需要的长度订货,钢结构加工时不需进行截短或接长。主梁H 型钢分段采用高强螺栓连接。主梁在支点处设支座加劲,其余位置不设腹板加劲肋。端横梁与支座加劲连接,端横梁也采用热轧H 型钢,高700 mm。钢梁所用型钢规格详见表1,型钢钢材强度等级均为Q355。

1.4 桥面板

桥面板厚220 mm,与钢梁结合处设90 mm 高承托。桥面板采用C50 混凝土。

桥面板作为组合梁的一部分在工厂预制,预制组合梁安装后现浇桥面板纵向接缝。桥面板现浇接缝采用窄接缝,且钢筋交错搭接,以减小现场钢筋焊接和混凝土浇筑工作量。根据试验研究,按连接材料的不同,接缝有两种构造形式,均可选用。第一种形式采用C80 混凝土,桥面板伸出的U 形钢筋交错搭接,在搭接形成的环中布置分布钢筋。第二种形式采用超高性能混凝土(UHPC),桥面板伸出的直钢筋交错搭接,并布置与伸出钢筋垂直的分布钢筋。接缝的宽度与钢筋直径有关。桥面板横向钢筋直径为20 mm,当采用C80 混凝土接缝时,缝宽取300 mm,U 形钢筋搭接长度250 mm;当采用UHPC 接缝时,缝宽取250 mm,直钢筋搭接长度200 mm。

纵向两段预制梁之间,桥面板设横向现浇接缝,其构造与纵向现浇接缝类似。

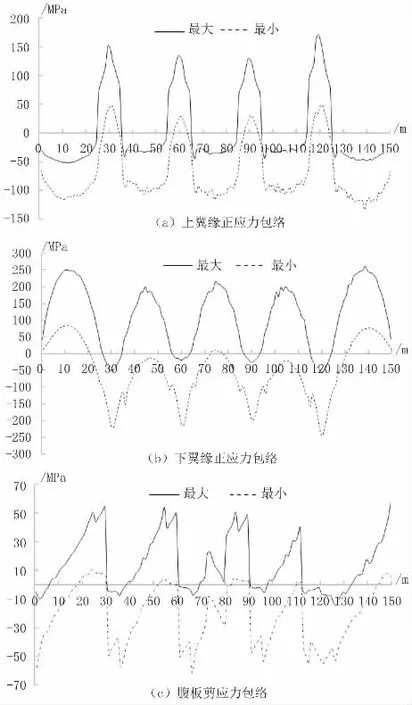

表1 型钢规格表

1.5 施工步骤

预制梁共分三种梁型,即首跨梁段、中间跨梁段和尾跨梁段。各梁段在工厂整体预制,预制时钢梁底部设支撑,钢梁顶部浇筑桥面板。

型钢组合梁现场安装采用连续架设的方法,即首先架设首跨梁段并安装对应支点横梁,再依次逐跨安装中间跨梁段及对应支点横梁,最后安装尾跨梁段及对应支点横梁,具体架设步骤如图2 所示。为提高现场吊装设备的使用效率,型钢纵向接头可先采用少量螺栓进行临时连接,在满足一期恒载的受力要求后便可将吊装设备移至下一个施工步骤。所有梁段均架设后,浇筑桥面板纵向和横向接缝。

图2 组合梁架设步骤

2 结构受力性能

2.1 主梁截面承载力

建立空间有限元模型进行组合梁总体计算,钢梁用梁单元模拟,混凝土桥面板用板壳单元模拟。通过试算确定负弯矩区混凝土开裂范围,开裂范围内不计混凝土对刚度的影响,仅计入纵向钢筋。

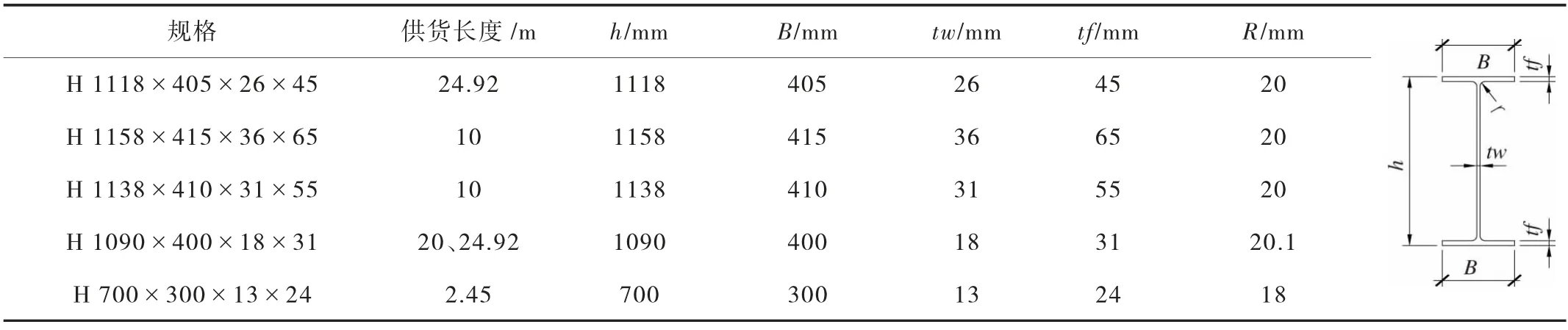

在荷载基本组合下,边梁受力较为不利,其钢梁上下翼缘的正应力及腹板剪应力包络图如图3 所示。上翼缘的最大拉应力为171 MPa,出现在墩顶附近,最大压应力为120 MPa,出现在边跨跨中;下翼缘最大拉应力为261 MPa,出现在边跨跨中,最大压应力为256 MPa,出现在墩顶附近;最大剪应力为61 MPa,出现中支点附近。钢材强度等级为Q355,根据《公路钢结构桥梁设计规范》(JTG D64—2015)和《低合金高强度结构钢》(GB/T1591—2018),可得抗拉、抗压和抗剪强度根据板厚折减后的设计值见表2。从表中可以看出,主梁截面承载力满足要求。

图3 边梁钢梁应力图

表2 边梁应力验算表 (单位:MP a)

2.2 结构整体稳定

对于连续梁桥,需检算墩顶负弯矩区的侧扭稳定性。本文组合梁方案仅设端横梁,不设中横梁,钢主梁之间的横向联系较少,侧扭稳定性验算尤为必要。建立空间有限元模型进行弹性屈曲计算,钢梁和桥面板均用板壳单元模拟。在恒载+ 活载标准值组合下,组合梁发生侧扭失稳的屈曲系数为12.1,整体稳定性满足要求。组合梁侧扭失稳模态如图4所示。

图4 侧扭失稳模态

2.3 钢梁局部稳定

钢主梁所用H 型钢,翼缘悬臂宽厚比小于12,腹板高厚比小于60,根据《公路钢结构桥梁设计规范》(JTG D64—2015) 的规定,局部稳定性满足要求,不需设置加劲肋。

2.4 桥面板横向受力

由于组合梁不设中横梁,桥面板在承受车轮局部荷载的同时,也起到横向分配荷载的作用,受力状态较为复杂。利用空间有限元模型,采用车辆荷载加载,对桥面板进行受力分析。在支点和跨中,由于钢梁对桥面板支撑刚度不同,桥面板在车辆荷载作用下的受力状况也有所不同。单车道偏载工况下,车辆荷载作用在支点和跨中时桥面板的变形和弯矩如图5 所示。

在支点和跨中,车辆荷载分别在横桥向不同位置加载,得到桥面板最不利受力状态。桥面板厚度220 mm,经计算,顶、底面配筋均采用Φ20@200 mm。

2.5 负弯矩区桥面板裂缝宽度

连续组合梁中间支点区域承受负弯矩,混凝土桥面板因受拉而易于开裂。早期连续组合梁桥通常采用预应力筋或安装措施在支点处的桥面板中施加预应力,以使混凝土在使用荷载作用下不出现或仅出现有限拉应力。但施加预应力不仅增加了施工复杂性,而且由于收缩徐变引起预应力损失等原因,预应力效果往往不佳。随着研究的深入,连续组合梁桥面板转向取消预应力、增加普通钢筋的做法,并采用允许开裂、限制裂缝宽度的设计方法,国内的上海长江大桥[6]、杭州九堡大桥[7]、银川滨河黄河大桥[8]等都采用了这种方法。

本文组合梁方案负弯矩区桥面板也采用配置普通钢筋控制裂缝宽度的做法。总体计算中,考虑截面开裂引起的内力重分布。桥面板顶、底面纵向配筋均为Φ20@150 mm,在荷载短期效应组合下墩顶处钢筋应力最大为142 MPa,经计算得到最大裂缝宽度为0.15 mm。

2.6 刚度

在汽车荷载(不计冲击)作用下,边跨边梁挠度最大,正挠度为31 mm,负挠度为11 mm,挠度合计42 mm,为跨径的1/714,满足《公路钢结构桥梁设计规范》(JTG D64—2015)挠度限值(跨径的1/500)要求。

3 应用展望

3.1 经济性探讨

本文型钢组合梁方案用钢量统计为185 kg/m2,但目前用钢量最节省的同等跨径钢板组合梁(一般为双主梁形式)用钢量不高于150 kg/m2。型钢组合梁用钢量相对较高的原因有:(1)采用多主梁形式,用钢量会比少主梁(双主梁)形式略高;(2)为了减少拼接而采用较长的型钢节段,没有根据受力需要进一步细分;(3)型钢截面特点,如上下翼缘对称、腹板厚度与翼缘厚度相比不能太小等,使有些部位板厚富余较大。尽管用钢量较高,但由于型钢组合梁简洁的构造和大量采用定尺型钢部件,钢结构加工工作量得到极大简化且损耗极少,施工效率大大提高,加上多主梁形式便于适应多种桥宽和桥宽变化,因此本文型钢组合梁方案在工程应用中仍具有很强的经济性和竞争力。

3.2 跨径的扩展

本文讨论的组合梁方案跨径为30 m。利用现有高1.1 m 左右的H 型钢规格,组合梁跨径可进一步扩展至35 m 乃至更大。跨径增大时,结构设计需采取相应措施,主要包括:

(1)增加桥面板加腋高度,在受力需要时增加桥面板厚度,增大总梁高;

(2)组合梁整体预制时采取适当的预弯措施,在墩顶段混凝土桥面板中施加一定的预压应力,以减小后期裂缝宽度;

(3)墩顶段桥面板采用抗拉能力强的材料,如超高性能混凝土(UHPC),并通过材料或工艺措施控制其收缩影响。

图5 车轮荷载作用下桥面板变形和弯矩图

4 结 论

本文针对公路或城市高架中常用的30m 跨径桥梁,提出了整体预制、连续架设型钢—混凝土组合梁方案,介绍了结构构造,分析了受力性能,并得到以下主要结论:

(1)型钢组合梁主梁采用四种规格的重型H 型钢,仅设支点横梁,不设中横梁和腹板加劲肋,构造简洁,工厂制造效率高。

(2)型钢组合梁采用整体预制、连续架设的施工方法,工厂化生产程度高,现场工作量少,有利于加快现场施工速度。

(3)型钢组合梁具有良好的受力性能,结构承载力、整体稳定和局部稳定、刚度、桥面板横向受力以及负弯矩区裂缝宽度都满足规范要求。由于不设中横梁,组合梁空间受力效应明显,设计中应采用空间分析方法。

(4)多主梁型钢组合梁用钢量高于少主梁钢板组合梁,但由于钢结构加工工作量得到极大简化且损耗极少,施工效率大大提高,加上多主梁形式便于适应多种桥宽和桥宽变化,多主梁型钢组合梁方案仍具有很强的经济性和竞争力。

(5)采用高1.1m 左右的重型H 型钢,并采取适当的结构措施,多主梁型钢组合梁跨径可在30m 的基础上进一步扩展。