建筑弃土在道路工程中资源化利用关键技术

2021-04-26景啸

景 啸

[上海市政工程设计研究总院(集团)有限公司,上海市 200092]

0 引 言

随着生态环保要求的不断提高,深厚软土地区城建项目大量高含水率弃土无法直接利用与道路工程建设大量需要筑路材料这一矛盾日益激化。市政道路工程土方平衡和多路径的综合利用技术研究值得开展深入研究。

国内外关于各类弃土分拣处理已有研究应用[1-2],本研究聚焦软土地区市政工程中地道、管廊、承台等开挖产生的高含水率淤泥质土就地固化处理后用于路基填筑和软土地基就地加固的资源化利用技术。通过调研分析、理论计算、室内试验和工程应用等手段,形成软弱地基就地加固、弃土改良处理后作为道路路基或场地填料的成套设计、施工技术,解决城建项目中高含水量工程弃土难以利用、资源化推广困难的技术瓶颈,实现工程弃土就地综合利用、单个或多个项目土方平衡“零废弃”。同时以宁波西洪大桥作为试点工程,进行了探索、研究、实践、验证。目前采用改良固化综合利用技术的固化土路基试验段已建成通车并进行了跟踪观测,积累了不可多得的试验数据和实施经验。

1 弃土固化利用体系

1.1 软土地区道路项目弃土利用特点与目标

软土地区道路项目弃土利用的目标是加固地基和制备合格的路基填料。而软土地区高含水率淤泥质土处理难度大,工程场地内固化工艺设备要求高,且市政道路施工场地限制多,施工组织要求高。如何通过科学的固化技术、合理的固化工艺,快速降水、提高强度,满足路基设计指标和长期耐久性,是研究的重难点和关键技术。

1.2 原土组成影响

1.2.1 含水率影响

选取宁波地区30%、40%、50%、60%四档含水率的原土掺加一定量固化材料(石灰、水泥等),闷料3 d后成型固化土CBR 试件,通过击实试验测定最大干密度和最优含水率,并进行无侧限抗压强度试验、CBR 试验。前三档初始含水率土经固化处理后(30%左右弃土,添加5%~6%的固化剂作为基准值;40%左右弃土,添加7%~8%的固化剂作为基准值;50%左右弃土,添加8%~10%的固化剂作为基准值),第7 d 龄期CBR 值为11%~21%,满足规范要求。证明采用水泥系、石灰系等固化材料对高含水率弃土进行填料化改良技术可行。初始含水率对固化弃土的强度有显著影响,应兼顾固化效果和经济性。当原土初始含水率超过60%,含水率降低速率明显减慢,所需固化剂计量明显增加,不推荐使用。因此,建议原土含水率的控制标准小于60%,超过60%的原土不使用或压滤后再使用。

1.2.2 有机质含量影响

选取同一区域不同有机质含量的工程弃土, 试验有机质含量与弃土固化效果之间的关系,得出在固化剂一定的条件下,有机质含量越高,固化土的强度越低,说明土体中有机质能够对固化土的固化效果起到抑制作用。当有机质含量超过10%时,试件强度很难达到规范要求,因此对固化原土要求有机质含量不超过10%。

1.3 固化材料选择

试验选取53%的高含水率弃土,通过添加不同类型的固化剂[3],观察不同掺量、不同龄期下降水和强度增加情况。

1.3.1 含水率影响

对弃土单掺水泥/ 石灰进行固化,选择4%和6%两个相同掺量进行对比,掺石灰改良后的含水率降低值是掺水泥时的2~3 倍,同时看出掺石灰改良可使土体含水率随掺量迅速降低,而掺加水泥的高含水量弃土含水率降低速度较慢。因此,就降低弃土含水率而言,石灰的效果远比水泥要好。

采用钢渣、粉煤灰、石灰对土样进行单掺或复掺,并测定土样的含水量。加入钢渣后,土样的含水量减小,但随着养护天数的增加,含水量趋于稳定状态,钢渣的掺入与土样之间的结合并没有发生消耗水的反应,说明单掺钢渣并没有太好的降水效果。而石灰、粉煤灰和钢渣混合后掺入土体中与单掺入30%钢渣进行了比较,发现掺入石灰和粉煤灰后,含水量进一步降低,且随着养护龄期增长,体系含水率不断降低。

1.3.2 强度影响

试验得出:低掺量水泥固化后并不能满足规范要求,但是随着固化剂中水泥掺量的增加,试样的CBR 值基本呈线性增加,且提升程度极大,说明水泥在提升CBR 值上效果显著。同一有机质含量下,对比6%生石灰与6%水泥,可以看出生石灰固化后的强度高于水泥。这说明生石灰对于固化有机质土体的效果更好,对消除有机质对强度的影响更优,并且随着生石灰的掺量不断增加,其强度不断增加,更好地抵制了有机质对固化效果的抑制作用。

因此,建议针对含有有机质的弃土进行改良时,考虑采用生石灰、水泥作为主固化剂,并结合粉煤灰等材料复合使用,降低固化成本。

1.4 固化剂配合比确定

选用水泥、矿渣粉、生石灰为固化材料,以固化土CBR 值满足设计要求为准则,进行固化土填料室内配合比试验,确定固化剂配合比,具体流程如下:

(1)闷料、翻晒。对高含水率工程弃土,向其中掺入适量生石灰后完成拌和,随后闷料2~5 d,再翻晒2~4 次,使弃土含水率快速降至30%以下,并对弃土土性进行初步改良。

(2)破碎、晾晒。将步骤(1)所得土进行人工碾碎并晾晒至塑限附近(一般22%~26%),随后过4.75 mm方孔筛用于击实试验和CBR 试验。

(3)击实试验。向步骤(2)所得土中加入适量水泥和矿渣粉,并按《公路土工试验规程》(JTG E40)规定方法进行击实试验,确定弃土经两次掺灰后的最佳含水率和最大干密度。

(4)CBR 试样制作。根据步骤(3)所得的最佳含水率和最大干密度,向土中加入适量水泥和矿渣粉,按《公路土工试验规程》(JTG E40) 规定方法进行CBR 试样成型。

(5)CBR 测试。施加45 N 荷载,将测力计和变形测量设备的位移计调至零位;启动电动机,施加轴向压力,使贯入杆以1~1.25 mm/min 的速度压入试样,测定测力计内百分表在指定读数(20、40、60 等)下相应的贯入量,使贯入量在2.5 mm 时的读数不少于5 个,试验至贯入量为10~12.5 mm 时终止。

1.5 耐久性保证

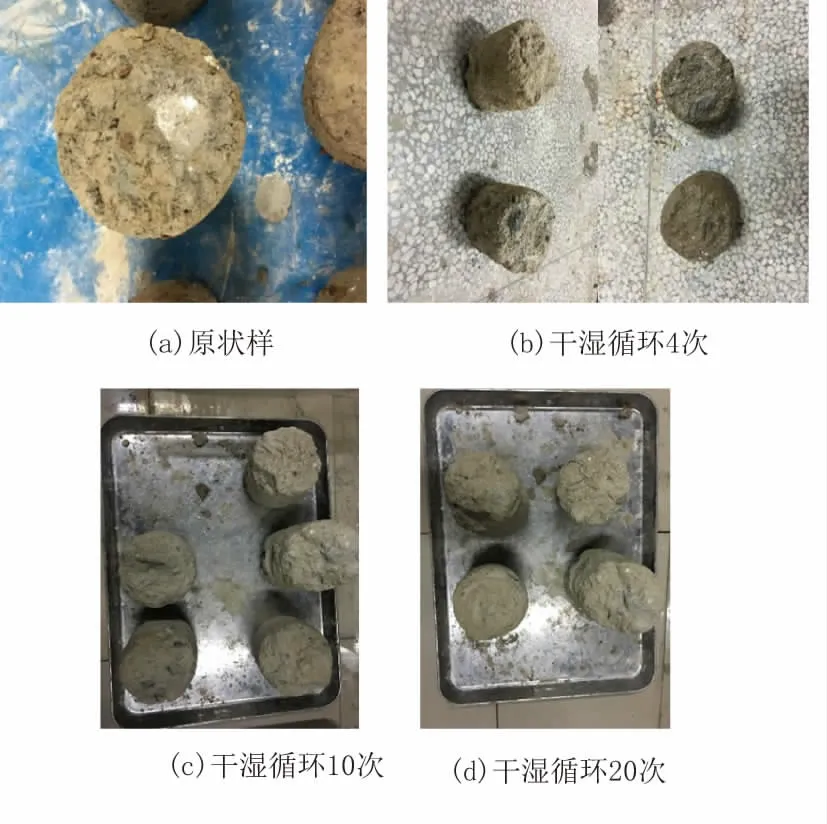

以宁波西洪大桥和接线工程土方利用试验段试件为研究对象,对含水率40%~50%的源土,掺入固化剂(3%水泥,5%石灰,1%矿粉)制备固化土路基填料试块,进行20 次干湿循环试验,验证耐久性[4]。将试件在65℃下烘干23 h,取出后置于室温下1 h,再放入水中24 h,此为一次干湿循环。

试块在进行干湿循环试验过程中,外观未发生显著破坏(见图1)。

图1 干湿循环试验试块表观情况

干湿循环中试块质量损失率在0.5%以内,且后期循环质量损失降低,甚至出现了负的质量损失率。

经过第一次和第二次干湿循环,固化土强度降低在0.5%以内。之后固化土内部微观裂缝的形成与扩展已发展到一定程度,内部孔隙为黏粒的干缩湿胀变形提供了空间,再次经历干湿循环其内部应力集中现象减弱。因此,经过二次循环后,强度折减速率基本不变。

综上所述,从表观、质量损失率、强度等方面看,固化土具备较好的耐久性。

1.6 固化土路基设计流程

(1)填料设计。采用固化改良技术,对高含水量工程弃土进行固化处理后,制备满足路基填料性能要求的固化土。根据前述研究,为保证固化效果,源土要求含水率不大于50%(超50%含水率的土可先行晾晒降低含水率),有机质含量不大于10%;固化剂选用水泥、石灰、矿渣粉;配合比按照CBR 室内试验确定。

(2)路基填筑设计,包括路基厚度确定,路堤、路堑填筑,新老路基搭接设计。

(3)路基防护设计。对于固化土路基放坡段,建议采用植草护坡,以控制雨水冲刷对土路基的影响。

(4)路基排水、防水设计。可采用市政雨水系统,施工临时排水设置土边沟。分隔带两侧路基边坡交叉处上面采用30 cm 固化土压实后再铺筑种植土,起到更好的防水作用。

(5)特殊部位路基设计,主要包括沟槽处路基、明暗浜处路基、台后软土地基设计等。对于软弱地基处,如原状土压实度不满足要求,需进行就地固化。

1.7 验收标准

固化土路基验收主控项目包括压实度、弯沉。压实度指标按规范执行。弯沉值要求可适当提高:机动车路基顶部控制弯沉值不大于220(1/100 mm),非机动车路基顶部控制弯沉值不大于300(1/100 mm)。

2 弃土固化工艺与成套技术

本研究拟在宁波西洪大桥和接线工程中全线应用,并已实施试验段,固化剂和相应指标选取了前述研究成果,结合试验段具体情况,提出弃土固化路基工艺与成套技术。

2.1 工程概况

西洪大桥和接线工程全长6.2 km,涵盖桥梁、地道、道路、管廊、管线、电气、监控、驳岸和绿化等专业。一方面,管廊、地道和承台开挖及软基换填等会产生大量淤泥质土,钻孔灌注桩施工会产生泥浆;另一方面,设计道路沿线地坪低,工程建设需要大量满足规范要求的土方填料,而此类天然材料供应紧张,供需矛盾突出。

本工程选取Ⅳ标段保通道路作为试验段,长约700 m,宽12 m,试验段现状标高1.50~5.18,设计标高3.11~4.74,以填方路基为主,且经过一块鱼塘。工程共划分5 段,分别采用了泥浆厂拌固化、淤泥质土路拌固化+ 就地加固、淤泥质土厂拌固化、淤泥质土路拌固化、传统塘渣填筑(用于对比)5 种工艺。

结合试验段实施情况,论述各项工艺具体如下。

2.2 工艺分类

2.2.1 就地固化加固地基

通过自动定量供料系统与强力搅拌设备联合使用,对原状软弱地基进行加固化剂搅拌,保证固化材料与原状软土均匀混合,固化加固处理。

2.2.2 淤泥质土固化工艺

将市政工程开挖产生的高含水率工程弃土,通过掺加固化剂,闷料、拌和制备符合路基要求的填料,再进行土路基施工。

2.2.3 泥浆固化工艺

将钻孔灌注桩等产生的泥浆进行压滤、干化,并通过相关设备制备泥饼。泥饼破碎后翻晒、掺固化剂,拌和制备路基填料。

2.3 就地加固技术

对软弱土层采取就地固化的处理方式以提高地基的承载力和水稳特性,就地固化采用强力搅拌工艺。固化处理深度按2 m,处理宽度为路堤坡脚外延伸1.5 m,固化剂配比根据试验选取5%水泥+2%矿渣粉,具体施工工艺如下:

(1)施工准备。设备组装完毕后,需要对设备进行调试,测试其是否正常工作,是否在新的施工环境中存在安全问题,挖机的动力系统和搅拌头的组装是否可以完成搅拌过程,同时自动定量供料系统可完成不同固化剂的供料过程,同时质量控制差在允许的范围内。

(2)清表放样。对待固化处理区域上表面进行清表30 cm,随后进行放样。

(3)就地固化(见图2)。采用原位垂直上下搅拌固化的方式对淤泥土进行固化处理,为保证搅拌的均匀性,在固化处理深度范围内垂直上下多次进行搅拌,不少于3 个循环,且前2 次边搅拌边喷射固化剂。施工期间,搅拌机械头插入相邻土体的间距为90 cm,而机械头的宽度达到100 cm。因此,各固化区块之间有不小于10 cm 的搭接宽度,可有效防止漏拌。

图2 软土就地固化施工过程

(4)整型压实。待淤泥土就地固化结束后,先用挖机对表面进行简单的修整,然后让固化土原位养护28 d。养护结束后,使用推土机对表面进行粗平,并做好路拱,然后使用振动压路机压实表层。

2.4 淤泥质土制备路基填料技术

针对宁波西洪大桥和接线工程,试验确定固化剂配合比“5%生石灰+3%水泥+1%矿渣粉”。

2.4.1 路拌法施工工艺

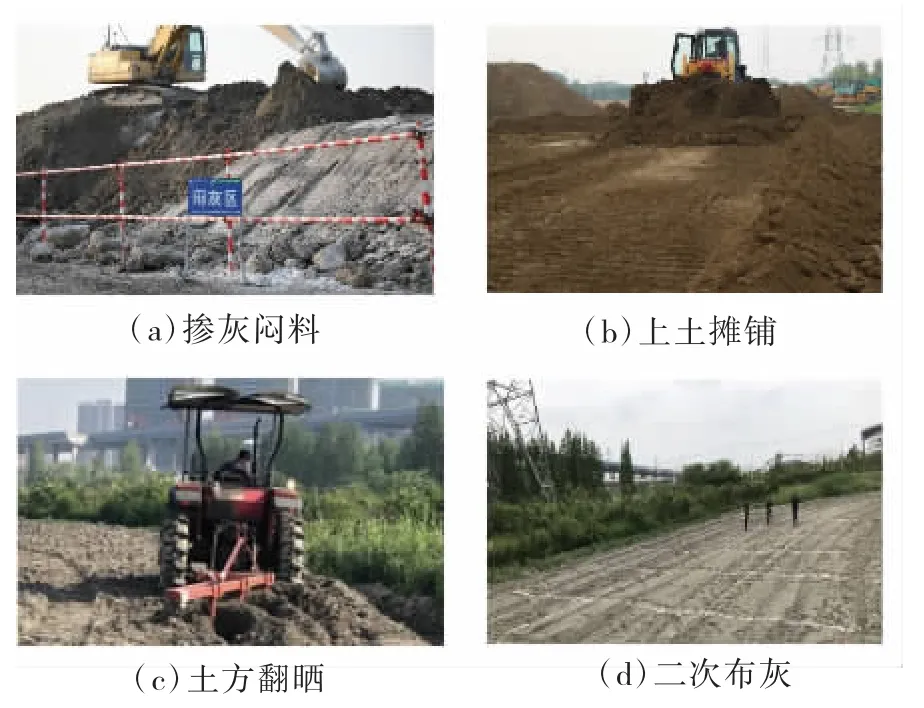

(1)掺灰闷料[见图3(a)]。将工程弃土掺5%生石灰,利用挖机拌和,随后进行打堆闷料,改良弃土特性,并将其含水率降至30%以下。

图3 淤泥质土路拌工艺主要流程

(2)上土摊铺[见图3(b)]。

(3)土方翻晒[见图3(c)]。用铧犁和旋耕机进行翻耕与破碎,在每次翻耕破碎后检测混合料的含水率,直至其含水率比最佳含水率高2%~4%。

(4)二次布灰[见图3(d)]。振动压路机静压一遍,再在土上打好方格。采用土方车配合挖机将固化材料“3%水泥+1%矿渣粉”均匀倒入每个格子并完成初平。

(5)拌和。使用铧犁与旋耕机进行配合,继续进行翻拌处理。

(6)整平。

(7)碾压。

2.4.2 厂拌工艺

(1)先将原土运至厂区,并加入5%生石灰进行拌和闷料,至含水率降至30%以下。

(2)利用破碎机对步骤(1)中改良土进行破碎,获得粒径小于1 cm 的土粒,并通过翻晒方式进一步降低土体含水率。

(3)待步骤(2)所得土粒含水率比最佳含水率高2%~4%时,若施工现场有填料需求,则掺加3%水泥+1%矿渣粉并利用拌和设备进行拌和。拌和均匀后运至现场进行摊铺碾压。若施工现场暂无填料需求,则暂不二次掺灰,直接运至仓库进行临时堆放,备用。

淤泥质土厂拌工艺主要流程,见图4。

图4 淤泥质土厂拌工艺主要流程

2.5 泥浆制备路基填料技术

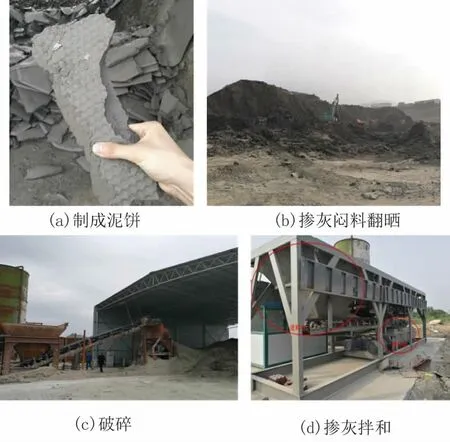

泥浆脱水后可作为固化土填料制备的源土,工艺流程为:泥浆干化(板框机压滤泥浆,过程中添加石灰,获得含水率40%以下的泥饼)+ 泥饼翻晒+ 泥饼破碎后二次掺灰(见图5)。

图5 泥浆厂拌工艺主要流程

2.5.1 厂拌法施工工艺

(1)对堆放的泥饼掺入5%生石灰,闷料2~5 d,并翻晒,待含水率降至27%以下。

(2)利用破碎设备进行破碎获得粒径小于1 cm的土粒。

(3)对土粒翻晒处理至比最佳含水率高2%~4%,掺加3%水泥进行拌和。拌和均匀后运至现场6 h 内进行摊铺碾压。若施工现场暂无填料需求,则直接将泥饼运至仓库进行临时堆放,备用。

2.5.2 路拌法施工工艺

制备泥饼堆放路边,掺入生石灰,闷料翻晒,待含水率降至27%,上土摊铺。对摊铺好的土用铧犁和旋耕机进行翻耕与破碎,人工挑除土层中的石块和其他杂物。含水率比最佳含水率高2%~4%时,掺加3%水泥进行拌和,其他流程同前。

2.6 实施效果

试验段就地固化段,28 d 龄期的比贯入阻力值主要分布于0.7~1.2 MPa 范围内,力值较大且分布较集中,表明固化剂与淤泥混合较均匀,固化效果良好。各段制备出的固化土填料CBR 值平均达14%,摊铺碾压后路基顶弯沉代表值190(1/100 mm),比传统塘渣更优。

2.7 跟踪观测

为验证其长期可靠性,对固化土试验段进行跟踪观测,包括沉降监测和耐久性检测。也就是说,在各工艺段分别钻孔,分别检测试件CBR 值、无侧限抗压强度、含水率、固结度、压实度、回弹模量等指标,检测频率为通车后0.5 a、1 a、2 a 和3 a。试验段已通车1 a,各项跟踪观测指标均符合要求。

3 结 论

根据固化体系理论分析、固化土路基标准确定、试验段实施和跟踪观测情况,软土地区就地加固软弱地基和淤泥质土(泥浆)固化后用于路基填料技术可行。固化土填料制备受天气条件影响大,且考虑扬尘控制,在大规模应用固化土技术时,推荐采用厂拌工艺进行固化土填料制备。