影响高精度冷拔管内孔尺寸精度的因素分析

2021-04-26韦金钰刘贤翠王家聪

韦金钰,刘贤翠,王家聪,刘 洋

(徐州徐工液压件有限公司,江苏 徐州 221004)

液压油缸作为工程机械设备的核心零部件,是工程机械的执行元件,对各个组成部件的尺寸精度的要求较高[1],制造质量将直接影响主机运行的安全性及可靠性。相比于采用热轧管直接调质或调质后镗内孔、珩磨的传统加工方式,高精度冷拔管以其高强度、高精度、高材料利用率等优势已广泛应用于工程机械液压缸缸筒,可同时实现壁厚减薄轻量化,缩短加工周期,提高材料利用率等目标。

冷拔管通常是以热轧管为原材料,经过冷拔加工提高其强度及内孔尺寸精度。热轧管材料的内外径椭圆度、壁厚偏差、材料硬度不均匀等缺欠会造成高精度冷拔钢管内孔尺寸的不稳定,是改善冷拔管内孔尺寸精度需要解决的主要问题。这里主要通过过程数据分析研究影响冷拔管内孔尺寸精度的主要因素,提高高精度冷拔管内孔尺寸合格率。

1 影响冷拔管尺寸精度因素研究

冷拔管从热轧管到成品锯切,需要经过多道工序,每道工序在不同程度上影响着冷拔管尺寸精度的最终加工质量。对冷拔管从原材料到冷拔工序,所有可能的影响因素进行了跟踪分析。测量热轧管壁厚和冷拔管壁厚,并测量热轧管、冷拔管的内外径尺寸。其中,内孔尺寸采用内径百分表测量,外径尺寸采用外径千分尺测量,壁厚采用超声波壁厚仪测量。选用XG720 热轧无缝管作冷拔管料,XG720 材料是徐州徐工液压件有限公司(简称徐工液压件公司)自主研发的液压油缸用高强韧性冷拔新材料[2]。管料规格Φ180 mm×12 mm,冷拔成品规格外径178 mm,内径160 mm,壁厚公差(-0.8~-0.5)mm。冷拔工艺路线:热轧管料→管料检查→管料退火→酸洗、磷化、皂化→冷拔加工。由于酸洗、磷化皂化工序主要起到除锈润滑作用,钢管尺寸没有变化,此次研究没有对该工序进行数据测量,生产要求控制钢管内孔椭圆度≤0.2 mm。

2 XG720 钢管测试结果与数据分析

2.1 管料退火对内孔尺寸精度的影响

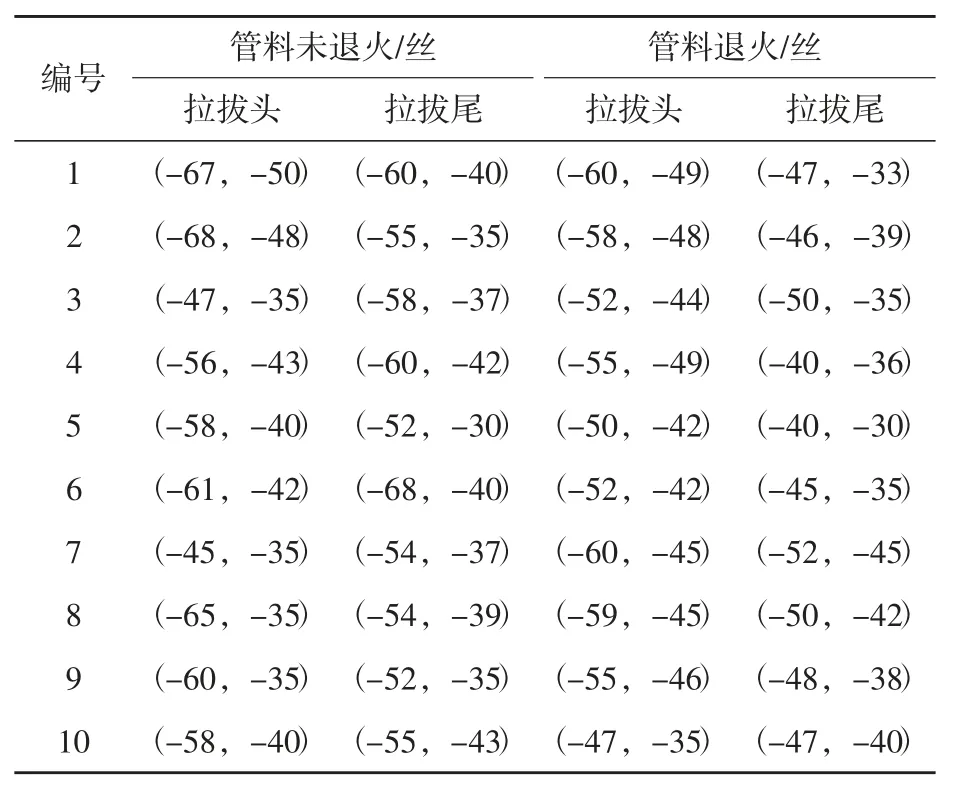

为研究材料硬度不均匀对冷拔管内孔尺寸的影响,分别选取10 根产品,验证管料退火对冷拔管内孔尺寸精度的影响。生产上一般以丝为单位,1丝=0.01 mm,内孔尺寸实测结果见表1,内孔椭圆度如图1 所示。测量位置及方法:距离管端150 mm 位置处,在 0°、45°、90°、135°方向呈米字形检测,取最小值和最大值。

表1 冷拔管内孔尺寸实测值

由表1 和图1 可知,管料未退火时,冷拔管内孔尺寸范围在(-68,-30)丝,椭圆度10~30 丝,拉拔头和拉拔尾椭圆度基本一致,管料退火的10 件冷拔管产品的内孔尺寸范围在(-60,-30)丝,内孔椭圆度≤15 丝。可见,管料退火对冷拔管内孔尺寸、椭圆度具有明显改善作用。管料退火可使材料硬度分布均匀,且软化后的材料有利于冷拔加工。因此,这里对冷拔管内孔尺寸精度的影响因素分析均是在管料退火状态下进行。

图1 冷拔管内孔椭圆度示意

2.2 壁厚测量结果

冷拔管原材料(热轧管)尺寸为Φ180 mm×12 mm;冷拔管外径178 mm,内径160 mm,公差(-0.8,-0.5)mm,考虑内孔留量问题,冷拔态壁厚取9.3 mm。选取某钢厂生产的热轧管作为研究对象,并进行管料退火,10 根钢管逐一编号,对冷拔前后的壁厚进行测量,实测结果见表2。

表2 冷拔前后钢管壁厚实测值

从表2 可看出,热轧管壁厚11.7~13.5 mm,壁厚偏差(-2.5%~+12.5%)S,平均壁厚偏差+6.0%S;冷拔管壁厚实测值在8.9~10.0 mm,壁厚偏差(-4.3%~+7.5%)S,平均壁厚偏差+2.3%S。实测热轧管最大壁厚偏差1.8 mm,平均壁厚偏差1.1 mm;冷拔管最大壁厚偏差1.1 mm,平均壁厚偏差0.6 mm。由以上实测数据可知,冷拔后平均壁厚偏差降低3.7%;平均壁厚偏差降低了0.5 mm;壁厚偏差较大的热轧管冷拔后壁厚偏差仍然较大。

冷拔后壁厚偏差较热轧状态略有降低,可见冷拔过程能稍微改善钢管的壁厚偏差,但无法彻底消除原材料的壁厚偏差。这是因为高精度冷拔管采用固定芯头(内模)拉拔,内模通过芯杆在拉拔方向上固定,但内模在径向可以浮动,实际拉拔过程中内模会随管料内壁浮动[3-14]。管料的壁厚不均匀是造成缸筒用管尺寸精度不高的主要原因之一,只有严格控制冷拔管原材料的壁厚偏差才能有效控制冷拔管成品的壁厚偏差。

2.3 内孔尺寸测量结果

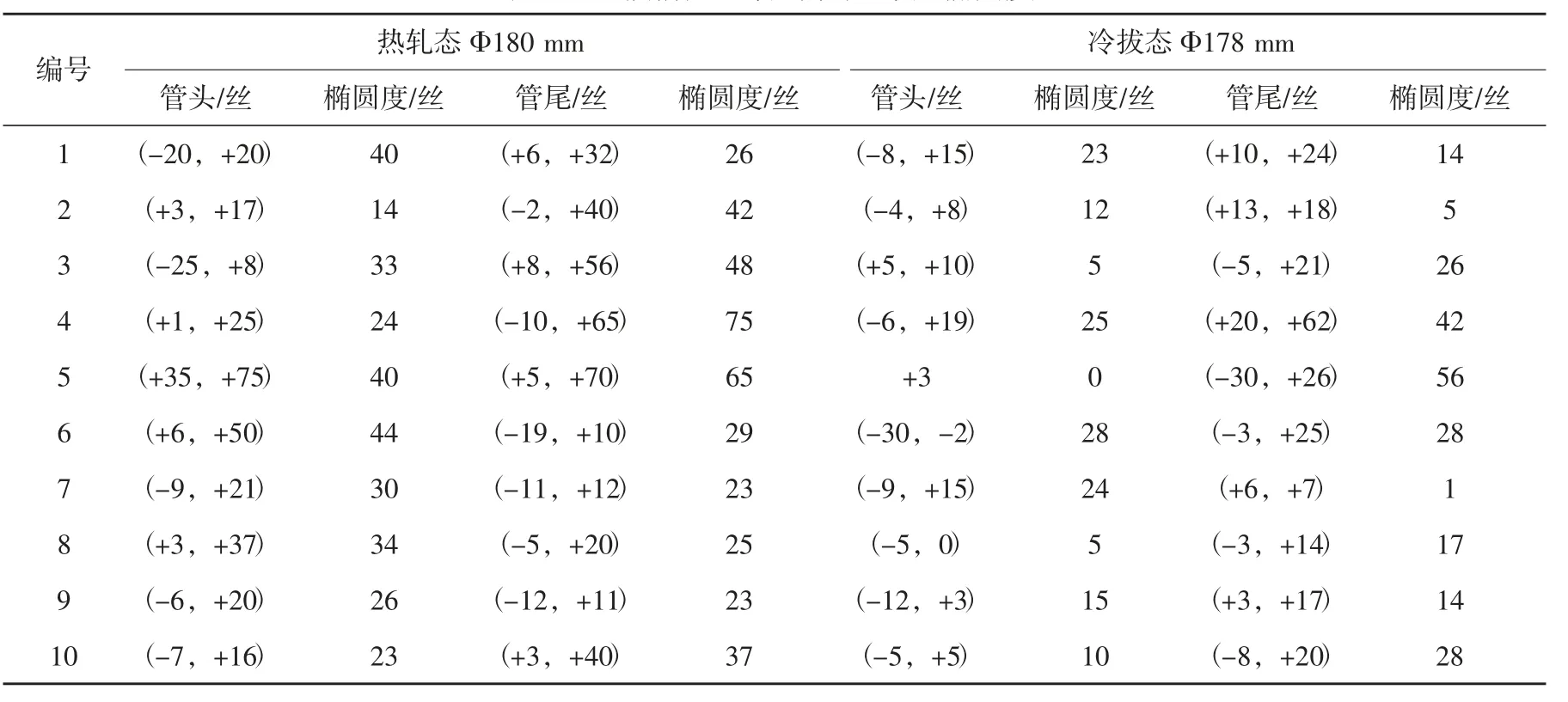

采用6 000 kN 18 m 液压拔管机进行冷拔生产,冷拔后内孔加工范围要求是(-0.8,-0.5)mm,采用内径百分表测量冷拔前后钢管内孔尺寸,实测结果见表3(钢管编号与测量壁厚的钢管编号一致),测量位置及方法与前文所述一致。

由表3 可以看出,热轧管料内孔椭圆度较差,椭圆度最大值100 丝,平均值58 丝;而冷拔加工后,在内外模的约束下内孔尺寸精度显著提高,内孔留量满足工艺要求,内孔椭圆度最大值20 丝,平均值14 丝,满足后续刮削滚光加工设备对高精度冷拔管内孔椭圆度≤20 丝的工艺要求。

表3 冷拔前后钢管内孔尺寸及椭圆度

2.4 外径尺寸测量结果

采用外径千分尺测量冷拔前后钢管外径尺寸,管料外径180 mm,冷拔管外径178 mm,实测结果见表4。从表4 可以看出,热轧管料外径尺寸整体上较为均匀,管两端平均尺寸基本一致,外圆最大值75 丝,平均值35 丝,良好的尺寸稳定性有利于冷拔加工。冷拔后外圆椭圆度最大值56 丝,平均值17 丝,冷拔后钢管外径椭圆度得到改善。

表4 冷拔前后钢管外径尺寸及椭圆度

2.5 分 析

原材料状态与冷拔成品内孔尺寸精度的关系如图2 所示。由图2(a)可以看出,管料的壁厚偏差越大,冷拔管的内孔椭圆度越大;由图2(b)~(c)可以看出,数据分布较为离散,没有明显的一致性关系。热轧管尺寸及椭圆度对冷拔成品内孔尺寸精度没有明显的影响,二者之间没有必然的联系。

3 XG720 冷拔管力学性能

冷拔生产必须选择退火态或正火态的管料,软化后的材料有利于冷拔加工。各状态下的力学性能测试结果见表5。热轧态管料各项力学性能指标较高,性能稳定,波动较小,断后伸长率达到21%,-20 ℃冲击功达到85.3 J,利于冷拔生产。冷拔后材料抗拉强度达到 847 ~861 MPa,提高了 200MPa,断后伸长率下降了9%。为消除冷拔残余应力,对冷拔管进行550 ℃成品退火处理,退火后抗拉强度为838~856 MPa,略有降低,退火后拉伸过程中表现出了明显的屈服点,高于企业标准720 MPa;断后伸长率提高了4%,冲击韧性提高了5.8 J,表现出了明显的塑性材料特点;且抗拉强度、屈服强度以及断后伸长率均在一个较小的范围内波动,表明该材料力学性能具有良好的稳定性。

图2 管料状态与冷拔后内孔椭圆度之间的关系

表5 XG720 钢管力学性能检测数据

在一定的抗拉强度下,材料良好的塑性、韧性更能适应高强度液压油缸恶劣工况的需求。可见,用冷拔方式生产的冷拔油缸和主机油缸缸筒不仅能获得良好的尺寸精度,其性能也能满足产品工况的设计需要,可以更好地发挥材料的性能。

4 结 语

(1) 管料退火有利于控制冷拔管内孔椭圆度,冷拔后内孔椭圆度≤20 丝,达到了高精度冷拔管的要求。

(2) 管料壁厚偏差越大,冷拔管内孔椭圆度、壁厚偏差越大;冷拔后钢管平均壁厚偏差降低了0.5 mm,冷拔过程可以改善钢管的壁厚偏差,但无法彻底消除。

(3) 冷拔后内孔尺寸精度显著提高,内孔平均椭圆度由58 丝降低至14 丝。热轧管料内外径尺寸及椭圆度对冷拔管内孔尺寸精度没有明显影响。

(4) 冷拔提高了材料的机械性能,XG720 冷拔管既具有较高的抗拉强度,又具有良好的塑性和韧性,能满足高强度液压油缸对缸体材料的要求。