IPT模式在液体火箭发动机数字化设计中的应用

2021-04-26秦红强张相盟

秦红强,张相盟,陈 晖,王 猛,杨 飒

(西安航天动力研究所,西安,710100)

0 引 言

随着信息化和数字化技术的发展,三维数字化设计已在航空、航天、航海和化工等行业得到了高度重视和广泛应用,并显示出了显著优势,已逐渐成为机械产品设计行业的发展趋势。如何进一步发挥三维数字化设计的优势、进一步优化液体火箭发动机设计流程和提高研制效率,已经成为液体动力领域高度关注的问题。

本文结合大推力液氧煤油发动机研制现状,论述了三维数字化协同设计在火箭发动机领域的应用,并重点介绍了基于集成产品开发团队(Integrated Product Team,IPT)的数字化设计模式,体现了IPT模式对于优化数字化设计流程及提高研制效率所发挥的重要作用,使IPT模式与三维数字化设计紧密结合,促进了该模式的应用和推广。

1 IPT模式及其应用现状

1.1 IPT 模式

IPT是指在产品研制过程中,按照并行工程的思想,由各职能部门的设计、工艺、制造、物资、管理等人员组成的、采取联合办公形式的工作团队。IPT是一个多部门多专业相互联络的矩阵式工作机构,是开展并行工程的组织基础[1]。

1.2 国外应用情况

IPT模式的应用最早源于波音公司。在波音 777项目之前,波音公司在飞机研制项目上基本采用传统的串行组织形式。在波音777项目之初,公司面临客户要求高、研制周期短、资金有限的巨大挑战,公司最后在组织结构和数字化设计上大胆创新,通过采用并行工程理念和无纸化设计制造技术,以较低成本在较短周期内取得了巨大成功,因此波音777项目成为全球范围内并行设计工程的成功典范。该公司在实施并行工程理念时,成立了238个IPT。在IPT中,生产工艺提前介入设计过程,减少了生产返工和设计更改的次数,保证了产品设计生产一次成功[2~4]。

1.3 中国应用情况

在中国,IPT模式已广泛应用于航空航天领域[5,6]。在航空领域,大型客机项目被誉为“现代工业皇冠”,为了做成这件“不平凡的事”,中国商用飞机有限责任公司从2014年起,全面推进IPT建设,成立气动设计与特性2级IPT,并取得了显著成效。

在航天领域,长征七号运载火箭是中国第1枚“数字化”火箭,打通了从设计到制造的全三维流程(全三维协同、全三维设计、全三维制造、数字仿真试验、数字化发射服务),在其研制过程中专门组建了不同专业、不同系统的IPT,用较少的研制人员在短期内完成了火箭研制,使中国运载火箭迈入了全生命周期数字化的时代[7]。

IPT组织形式的深入推进,使得沟通更加顺畅,从而工作效率更高。同时根据型号研制任务的需要,及时调整IPT编制,实现人员动态管理,大大加快了项目研制进程。

2 液体火箭发动机设计模式对比

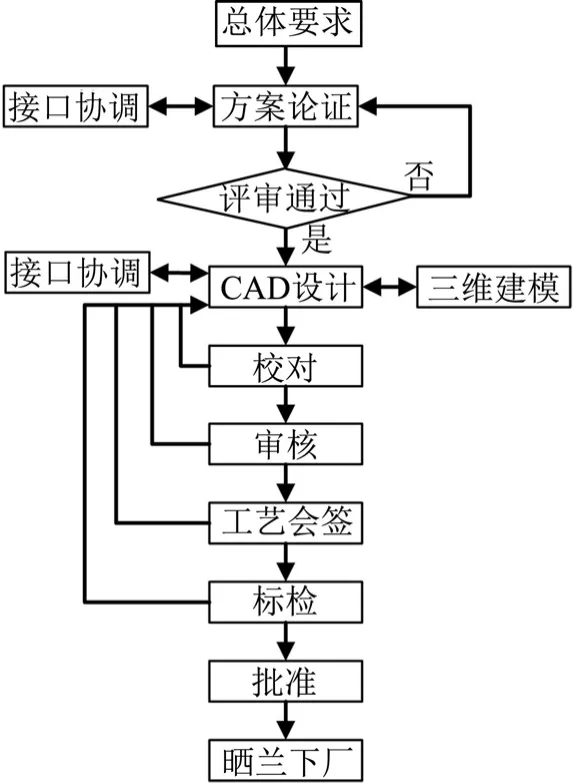

现有液体火箭发动机设计大多采用传统的串行模式[8],设计流程如图1所示。

图1 传统设计流程 Fig.1 Flow Chart of Traditional Design

基于 IPT的三维数字化协同设计采用并行模式,设计流程如图2所示。

由图2可以看出,基于IPT模式的三维数字化协同设计具有以下优势:

a)采用全三维数字化设计手段,用三维模型完全替代了传统研制模式中的二维图纸,三维模型成为产品研制流程的唯一数据源,易于实现产品状态控制;

b)工艺提前介入产品结构方案设计,确保产品结构方案不出现较大反复,且工艺可同步开展备料、工装设计等工作,显著缩短研制周期,降低研制成本;

c)基于三维模型的仿真分析结果更加准确,可有效优化方案,提高方案可靠性,仿真分析成为研制过程的重要组成部分;

d)不同部门集中处理产品设计过程中的问题,可有效提高研制效率。

3 IPT模式在液体火箭发动机中的应用

为了创新液体火箭发动机研制模式,以大推力液氧煤油发动机研制为契机,基于Pro/E+Intralink协同设计平台,首次实现了液体火箭发动机三维数字化协同设计[8]。在项目实施过程中,为了进一步提高研制效率,并有力推进数字化设计在液体火箭发动机研制中的应用,将IPT模式和数字化协同设计进行了有效结合。

3.1 IPT 小组

为了顺利推进数字化协同设计,结合液氧煤油发动机特点、研制思路以及工作分工,按专业成立了以下IPT小组(组织结构见图3):

a)总装元件IPT:负责开展机架、燃气摇摆装置、起动箱、点火导管和总装管路等IPT设计;

b)燃烧组件IPT:负责开展燃气发生器、推力室IPT设计;

c)涡轮泵IPT:负责开展燃料预压涡轮泵、氧化剂预压涡轮泵和主涡轮泵IPT设计;

d)自动器IPT:负责开展液氧主阀、发生器燃料阀、节流阀和流量调节器等IPT设计;

e)数字化技术IPT:负责协调Pro/E、Intralink、Avidm和三维标准件库等工作;

f)标准化技术 IPT:负责协调数字化设计管理规定、三维标准件库和标审等工作;

g)仿真分析IPT:负责开展各组件及整机流场、气动、传热、强度等仿真计算。

在主要设计IPT小组中,包含主管设计、校对、审核、工艺、物资、标审、仿真、调度和批准人员。各小组按照任务分工和节点要求开展相关设计工作。

在设计过程中,同时考虑了发动机与试车台和火箭总体的IPT协调,并结合发动机三维模型进行了模拟运输、翻转、对接以及在箭体内的布局分析。

3.2 基于模型成熟度的IPT流程

在项目研制初期,设计团队以为只要成立IPT就可以顺利开展工作。但是在项目运行初期,发现产品设计过程中的IPT次数相对较多,导致设计周期很长。在借鉴国内外相关研制经验的基础上[9~11],结合液体火箭发动机特点和研制思路,提出了基于三维模型成熟度的IPT研制流程。

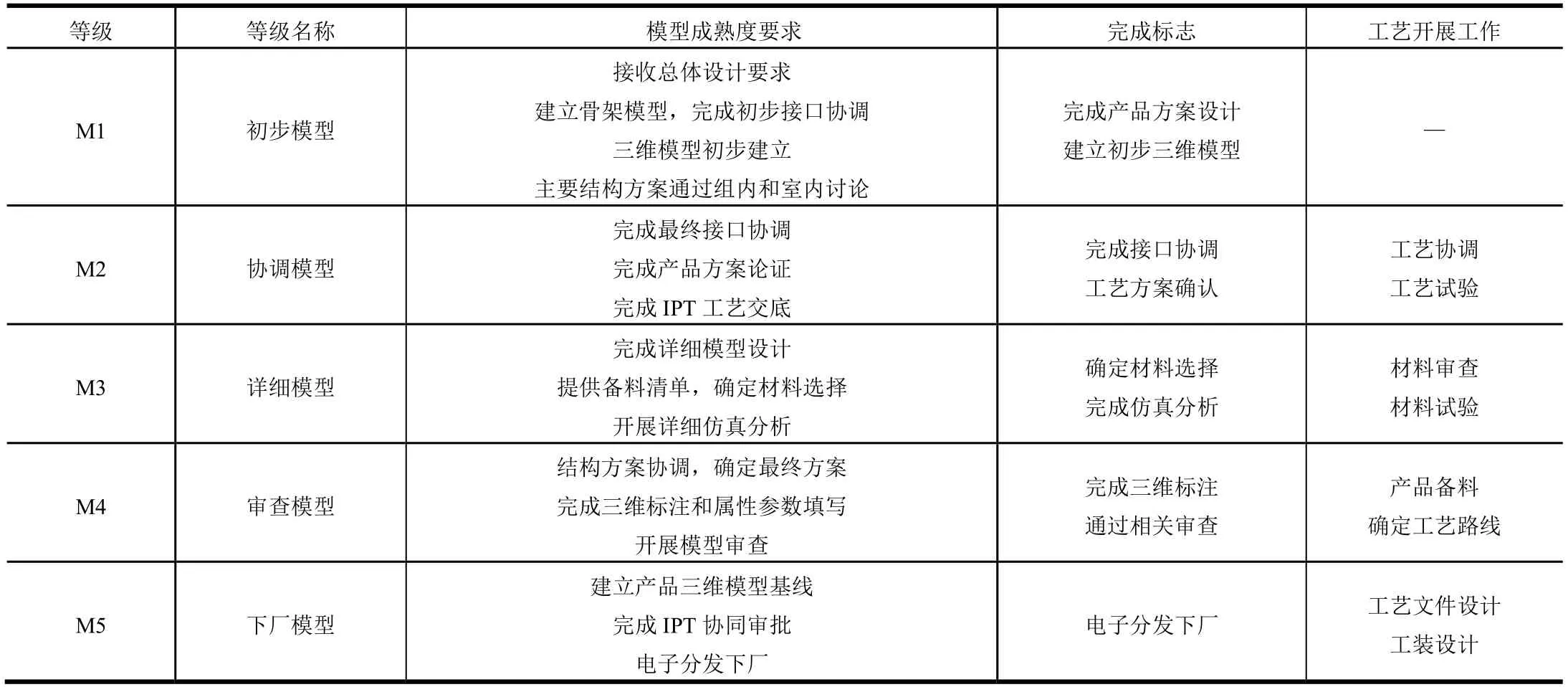

按照三维模型设计及与工艺协同程度,将三维模型分为初步模型、协调模型、详细模型、审查模型和下厂模型共5个等级,称为5级成熟度划分,并由低到高依次记为M1~M5。5级成熟度划分反映了数字化协同设计的 5个阶段,在每个阶段有着不同的工作内容和完成标志,详见表1。

三维模型成熟度等级直接体现在模型属性中,并成为设计、仿真、工艺、工装和物资等开展各自工作的参考依据。只有完成当前成熟度等级所规定的工作内容时,三维模型才可提升成熟度等级。

表1 三维模型成熟度等级 Tab.1 The Maturity of 3D Model

3.3 应用效果

通过采用基于 IPT的三维数字化协同设计模式,项目组在不到2年的时间内完成了大推力液氧煤油发动机20余种新研组件和联试装置三维模型下厂,打通了液体火箭发动机数字化设计之路。目前所有下厂组件均已完成产品加工和特性试验,并完成了产品装配和热试考核。项目团队形成共性认识:IPT是提高三维协同设计效率的有力工具。

4 结 论

本文研究可得以下结论:

a)和传统的串行研制模式相比,基于IPT的三维数字化协同模式实现了并行设计,可显著提高产品研制效率;

b)大推力液氧煤油发动机采用基于IPT的三维数字化协同模式,在中国首次实现了液体火箭发动机全三维数字化设计。目前三维下厂组件均已完成产品加工,并通过了冷态和热态试验考核,液体火箭发动机三维数字化设计之路已彻底打通;

c)三维数字化协同设计模式已成为航天产品设计的发展趋势和强有力工具,后续应在其它型号中推广应用,进一步提升液体火箭发动机数字化水平。