铁路软土地基加固CFG 桩设计与施工技术

2021-04-25徐松谦

徐松谦

(中铁二十二局集团第二工程有限公司,北京 100041)

我国幅员辽阔地形多样,在铁路工程建设过程中,不可避免地会遇到溶洞、软土等复杂的地质环境,这给铁路工程施工造成了严重的影响。对此,在处理铁路工程软土地基时,通常会使用到的加固技术为复合地基加固CFG 桩技术,其借助围土与CFG桩之间的摩擦力,极大地提高了路基结构承载力,并使结构上部的荷载得以被有效分散。概言之,CFG 桩技术可以积极改善软土地基结构,从而有效地排除土体中的水分和气体,以进一步快速地固结土体结构。

1 工程简介

该工程位于滇、黔交界处,地貌的主要特点为云贵高原侵蚀性低山,地形比较宽阔,基岩裸露情况较少,有粉质黏土覆盖在地层表面上,地表存在堰塘水及引水沟渠,线路附近村舍稀疏。地方政府在修建城市快速通道时,将渣土弃放在线路左侧,而线路右侧弃渣很少,致使线路偏载情况非常严重。在清理线路左侧弃渣时,发生了地表不均匀沉降,给后续路基施工造成了严重的损害。

2 CFG 桩施工技术要求

(1)依据地质情况合理设置桩长,桩径均为0.5m,桩间距保持在2~6m 之间,CFG 桩布置形状为正方形。在处理桩顶Ⅰ段至Ⅱ段间时,需要铺设土工格栅、中粗砂和碎石,而Ⅲ段则需要铺设水泥和碎石混合料[1]。

(2)桩体按照C20 混凝土的配合比,结合现场用料经试验后确定水泥、粉煤灰、石屑和碎石掺量,长螺旋取土技术是此次施工的核心施工技术。

(3)在检测试块抗压强度的时候,严格按照检测标准执行,7d抗压强度需要保持在14MPa 以上。

3 CFG 桩施工技术管理

3.1 前期准备

(1)平整场地。清理路基四周的垃圾和杂质,同时标记好地面结构物和地下管线的位置。将池塘段的淤泥和水清理干净,再填入素土后夯实处理,每层夯实的厚度需要保持在20cm 以上。

(2)事先将混凝土运输通道平整好,通道的宽度需要保持在7m 以上。

(3)在CFG 桩施工以前,技术人员需要做好测量放线工作,桩位复核无误后,才能开钻施工。

(4)混合料拌和。依据工程的实际施工情况,使用自拌型混凝土完成整个工程的施工作业。

3.2 测量放线

测量员在对桩位测量放线时,需要高效的利用施工平面的控制点和控制网:①测量员应全面而细致的分析设计图纸,依据图纸中的信息科学合理的运算放样数据;②在控制点上架设全站仪,准确调试零度线;③放样完成以后,将护桩设置在抗滑桩中心线上,使用白灰标记好桩径的位置,使中定位得以快速实现。

3.3 钻孔施工

在CFG 桩施工的过程中,横向施工的顺序为从中间到两边;纵向施工需要顺着线路方向依据工程的实际情况来调整施工顺序。在钻孔施工以前,需要将前期准备工作落实好:①仔细核查芯管顶部的气眼,确保混凝土输送软管畅通无阻,不可以出现打结、缠绕的情况;②关闭钻头阀门,精准定位钻杆;③慢慢移动钻杆,当钻头与地面保持紧密接触后才能施工;④钻孔施工需要遵循先慢后快的程序,同时采取积极的措施控制钻杆的晃动情况,确保钻孔整齐。

在成孔施工的过程中,当钻杆出现异常情况时,需重新调整进尺速度,否则可能会使桩孔出现偏移。而当钻头进尺达到桩长度设计值时,在需在钻机与动力头下面停留位置对应的地方标记清楚,并以此信息为孔深的参考标准[2]。

3.4 混合料搅拌

在泵送混合料施工前,需事先准备好熟料,混合料的配合比必须满足设计要求,正常搅拌时间需要保持在1min 以上。在确定混合料的坍落度和用水量时,需事先做好试验工作,坍落度需要控制在17cm 以上、20cm 以内。

3.5 长螺旋钻孔

准备好混合料后,将钻机运送到指定位置,并精准调试钻机,以确保塔身与导杆保持平衡,技术交底中的桩位位置需要与钻杆保持垂直。使用垂球核查垂直度和桩偏差值,CFG 桩的垂直度偏差需要限制在1%之内,CFG 桩与桩位的偏差需要控制在5cm以内。

在钻孔施工开始前,需关闭钻头阀,将钻杆慢慢下移。当钻头与地面密切接触后,才能开始钻孔施工,钻孔速度需要从慢速逐渐的调整为快速,边钻进施工,边及时调整钻孔偏差。

在钻孔施工的过程中,一旦发现问题,需立即调慢钻进速度,以确保桩孔偏斜的问题得到有效预防,从而防止钻具受到损伤。依据事先标记好的进尺标识来确定钻孔施工的停止时间,当钻进深度达到标记位置,表明钻孔施工已经达到了设计标准,预示着钻孔施工即将完成。

在钻孔施工完成后,可开始混凝土灌注施工,并使用混凝土将泵送管充满。施工过程一定要先泵料再提管,且当泵送混凝土钻机内压力达到2MPa 以上时,才可以拔管施工。

在钻机停运的情况下实施提管作业时,需要科学地控制泵送混凝土量和拔管速度,提拔作业必须要确保连续,不可出现任何违反操作标准的现象,以确保所有施工程序全部满足设计要求[3]。

3.6 弃土处理

CFG 桩施工结束后,当CFG 桩身强度达到设计值70%以上时,清理干净桩基之间的杂质。弃土主要有两种类型,分别是表层弃土和成孔施工弃土。在钻孔施工以前,需将表层弃土全部清理干净,确保施工现场干净整洁,清理掉的表层弃土一定要运送到指定的位置处理,不可以随意堆放。灌注施工完成3h 后,需及时清理掉成孔弃土,待桩体四周的混合料凝固后,方可清理桩体四周的弃土。

在清理弃土的过程中,不可对桩身造成任何的影响,以防止桩体混凝土凝结质量达不到设计标准。使用小型机械设备清理弃土时,需在桩四周预留20cm 的安全距离,而该安全距离内的弃土需要采取人工清理的办法处理干净。另外,桩头裸露在外面的部分需要使用机具将其凿平,使其满足设计标准[4]。

3.7 CFG 桩断桩处理

在CFG 桩进行打桩以及开挖工作中,由于相关机械挤压作用会对土层产生一定的侧向压力,CFG 桩本身为脆性桩,在上述的侧向压力的作用下出现断桩的情况是属于正常现象,而断裂的CFG 桩则会形成浅层断桩。处理CFG 桩的断桩时,有以下几点措施:

(1)逐根处理断桩,将断桩进行清除,一般断桩深度为0.4m左右,将桩四周500mm 进行扩展开挖;断桩深度为1m 左右时,将桩四周800mm 进行扩展开挖。

(2)采用人工开挖的方式来开挖断面,挖至断面下200m 左右。将断面凿平并清理干净,将接触面涂以比桩体强度高一等级的水泥浆,使用铁皮做套筒,铁皮厚度应该不少于3mm,且做直径为600mm;各个边安放套筒,使每个边增加100mm 后,妥善固定套筒,并使用C25 混凝土进行浇筑,直至其达到设计标高。

(3)严密振捣处理。四周的填充材料应使用与桩周一致的材料,并在完成混凝土浇筑作业后,对其进行拆模处理;同时,用塑料薄膜覆于拆模处来养护处理,养护时间应在一周以上。

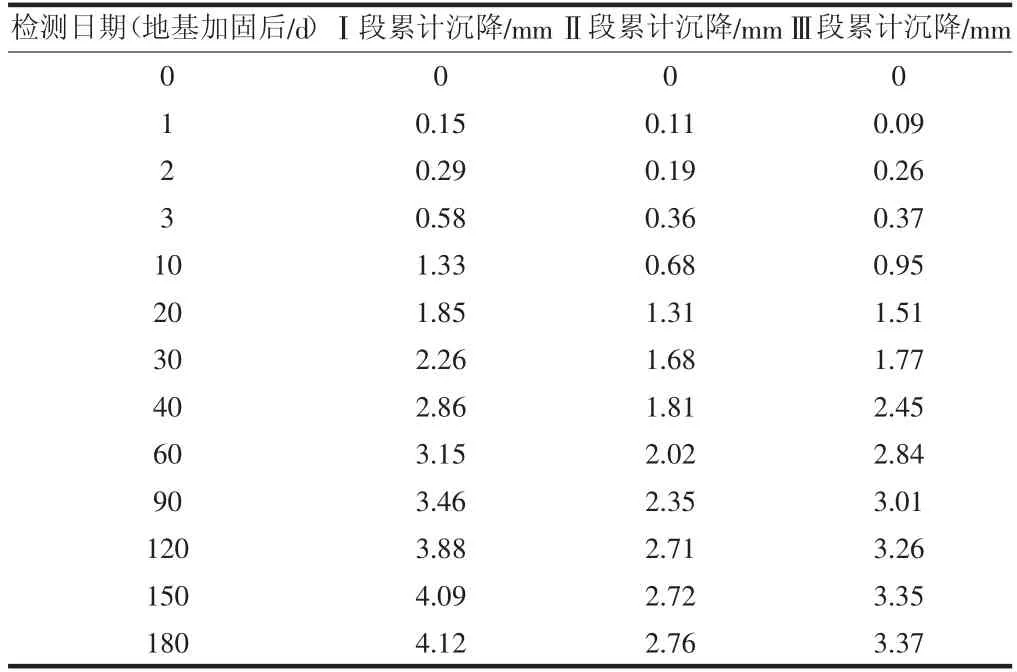

3.8 质量检测

完成Ⅰ~Ⅲ段CFG 桩地基加固工程后,将检测工具埋于地下,以检测其沉降数据,具体埋设位置为褥垫层上0.1m 位置处,填充材料为中、粗砂。经过检测后(如表1 所示)可以看出,在前期观测该段沉降过程中,其沉降幅度较大,主要是因为填充路基的材料在本身载荷作用下沉降的结果;后期地基的沉降幅度相对较小,并且逐步趋于稳定,是因为距离完成施工已有一段时间,且填料已经完成压缩固结。根据路基加固后观察,未见明显沉降变形,6 个月后累计最大沉降值为4.12mm,说明CFG 桩对铁路的软土地基具有显著的加固效果。

表1 路基沉降观测明细

4 结语

综上所述,本文以具体工程为研究案例,分析CFG 桩施工技术在铁路软土地基处理过程中的应用,辅以后期沉降观测数据表明,CFG 桩能够有效改善软土地基的承载力,使基础更加稳固,防止线路出现不均匀沉降,保障路基沉降系数符合铁路沉降设计标准,最终确保铁路运营的安全与平稳。实际使用CFG 桩加固软土地基时,要科学设定CFG 桩的各项参数,同时要严格执行相关规范、标准,以确保施工质量。