深部高应力巷道锚网喷U型钢联合支护技术

2021-04-25张伟合苏丽君胡久彬冯旭东

张伟合 苏丽君 刘 伟 胡久彬 冯旭东

(1.兖州煤业股份有限公司兴隆庄煤矿,山东 兖州 272102; 2.山东能源集团有限公司,山东 济南 250014)

1 概述

我国的深部煤炭资源储量丰富,70%煤炭资源位于地表600 m以下,其中超过千米埋深的煤炭资源占总储量的50%以上,大型煤矿开采深度也在以每年8 m~12 m的速度向下开挖[1]。由于浅部资源的开采量逐渐枯竭,资源开发逐渐走向地球深部,千米深井支护工程成为关注焦点,深部巷道围岩受到高地应力和复杂地质构造的影响,深部资源的开采面临严峻的挑战。一方面,进入超千米深度后,岩石力学行为表现出浅部巷道工程中少见的大变形、强流变等特征[2,3],深井巷道开挖后,围岩体中在高应力下形成的塑性滑动面,经历“损伤扩容→剪切滑移破坏→碎胀大变形”而失稳[4],需要对巷道工程采取因地制宜的支护方案[5],以控制高应力下的围岩大变形;另一方面,深部岩芯原“质”原“位”取样困难,基于实验室理论研究提出的支护方案无法实现对工程现场岩体的保真模拟,导致深部巷道变形机理的理论研究滞后于工程技术的发展,多数支护方案存在不合理性,出现巷道支护困难、维修费用高且经常重复返修的现象。针对深部高应力巷道支护,常采用的研究手段是现场调研、数值模拟和工程实践相结合的方法[6-8]。

近年来,深井巷道事故的发生严重制约井下的生产和安全,我国深部高应力巷道赋存环境差异巨大,影响围岩失稳的关键因素各不相同,需要进一步完善高应力巷道支护控制技术[9]。传统的支护是利用锚杆大幅度提高支护系统的支护刚度与强度,控制围岩体扩容变形[10],但无法保证深部巷道围岩的大变形控制,需采取多种支护方案联合支护的手段[11-13]。本文采用FLAC3D数值模拟软件,分析了锚网喷U型钢联合支护机理的合理性,为超千米深部巷道支护提供了一个成功的工程案例。

2 深部高应力巷道支护技术

以山东矿区某矿-1 350 m水平开拓巷道为工程背景,其开拓方式采用斜井多水平的开拓方式,集中运输巷道有多个阶段,水平运输大巷采用水平布置,联合开拓也是采用上下组煤的方式,石门作为每个煤层间的主要联系方式。矿井地质条件较为复杂,含煤地层区内石盒子组厚度0 m~154.5 m,平均厚度为36.27 m,岩性一般为杂色粘土岩及中细砂岩,A组和B组岩性以粉砂岩、砂岩、粘土岩和灰岩为主,夹煤层,总厚平均为329.45 m。C组厚度47.90 m,岩性以杂色粘土岩、砂岩和灰岩为主,抗压强度为32.3 MPa~79.3 MPa,平均抗压强度为55.8 MPa;粘土岩及泥质较软,一般吸水易膨胀,井巷工程揭露时应加强支护。粉砂岩及灰岩硬度大,强度高,岩性好。煤系基底为厚约800 m的奥陶系石灰岩、白云岩、泥灰岩,完整性好,硬度大,力学强度高。抗压强度为46.0 MPa~74.7 MPa,平均抗压强度为62.7 MPa。

大巷永久支护体系由锚网喷和U型钢联合支护组成(见图1)。巷道开挖后,全断面挂5 000 mm×1 100 mm由φ10号铁丝编织而成的经纬网,喷射厚度为30 mm的C20混凝土后,开始进行锚网喷一次支护,采用锚盘压紧金属网使其紧贴岩面,使用规格为φ22×2 400 mm的MSGLD-335型等强全螺纹钢式树脂锚杆,设置锚杆间排距为1 000 mm×1 000 mm,锚杆外露长度约为50 mm。一次支护施作完毕后在全断面顶部及两肩窝处使用4根MSGLD-600型等强全螺纹钢式树脂锚杆进行二次加强支护,锚杆规格为φ22×2 400 mm,锚杆间排距为1 000 mm×1 000 mm;锚杆均用2根MSK28/35树脂药卷加长锚固,锚杆托盘规格为200 mm(长度)×200 mm(宽度)×12 mm (厚度)。使用三节对称式直腿半圆拱U29型钢可缩U棚支架作加强支护,排距为1 000 mm。

为验证锚网喷U型钢联合支护的可行性,需要对比深部巷道工况一(无支护)和工况二(有支护)条件下的围岩变化情况,采用FLAC3D建立大型三维数值分析模型,对不同工况深部巷道围岩变形结果进行模拟,获得2种工况下的底板和两帮位移,如图2所示。

深部巷道顶板的下沉量最大,为482 mm,两帮内挤量次之,下沉量为464 mm,最大变形量发生在底部。在有支护条件下,巷道围岩的变形缩小为无支护条件下围岩变形量的一半,表明锚网喷U型钢联合支护方案有效控制了深部高应力巷道围岩的大变形。

3 工业性试验效果分析

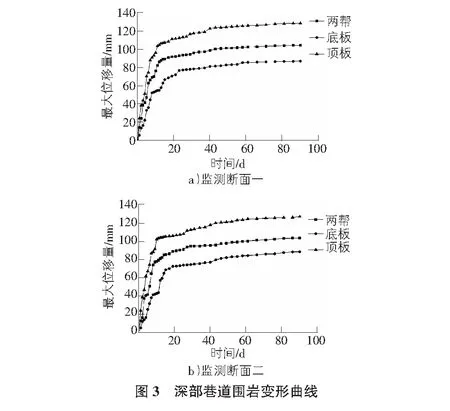

通过现场监测可作为评价巷道支护工程应用效果的判断依据,在井下大巷共设置了2个监测面,绘制深部巷道围岩变形曲线如图3所示。

图3巷道表明,围岩大变形阶段主要发生在支护前期,巷道变形总体趋势呈现先快后缓的变化特点,在支护后15 d围岩变形剧烈增长,15 d~90 d的位移增量保持在10 mm以内,占总位移量10%以下;后期监测结果表明深部巷道变形得到收敛,围岩基本保持稳定。

从位移总量上来看,巷道顶板的下沉量最大,两帮内挤量次之,底板膨起量最小。从现场情况来看,喷层无开裂、脱落现象,巷道断面规整,围岩变形得到了很好的控制,该工程案例采用的联合支护方案能够满足安全生产的需求。

4 结语

1)在有锚网喷U型钢联合支护条件下,围岩变形量减小一半,采用等强全螺纹钢式树脂锚杆对顶板和肩窝进行锚网喷二次加强支护和U型钢支护可预防巷道冒顶、片帮。

2)巷道支护后15 d内围岩变形剧烈增长,巷道顶板的下沉量最大,两帮内挤量次之,底板膨起量最小,30 d后围岩变形基本收敛,15 d~90 d的位移增量保持在10 mm以内。

3)巷道经历初期的较大变形后,变形增量迅速减小,围岩变形趋于稳定并得到有效控制,表明锚网喷U型钢联合支护方案具有较好的适用性。