等离子体裂解煤制乙炔技术分析及展望

2021-04-25郭小虎李凯华苟远波杜文智

郭小虎,李凯华,苟远波,杜文智,吴 迪,吴 乐

(1. 西安航天源动力工程有限公司,陕西 西安 710100;2. 西北大学 化工学院,陕西 西安 710069)

乙炔是含有三价化合键的最简单的烃基化合物,是一种重要的有机化工基础原料。乙炔化工作为煤化工的分支,具有70多年的历史,可生产醇类、酸类、酯类、酮类、芳烃等多种有机化合物和塑料、橡胶、纤维等上千种高分子有机产品。乙炔及乙炔产品在石油化工、煤化工、医药、生物、农药、染料、材料、金属切割、照明领域都有广泛的应用。

目前,乙炔的生产工艺主要有3种:电石制乙炔、天然气制乙炔和等离子体裂解煤制乙炔(以下简称煤制乙炔)[1-2]。我国乙炔生产主要采用电石制乙炔工艺。但是传统的电石制乙炔生产过程会带来一系列资源、能源和环境问题。我国资源禀赋“富煤、贫油、少气”,天然气资源匮乏且价格波动较大,天然气制乙炔工艺也不适合在国内大量推广应用。相比之下,煤制乙炔是一项绿色的乙炔生产技术,也是一项现代煤化工技术,可实现煤炭的清洁高效利用,使我国逐步摆脱对石油化工(乙烯化工)的依赖,对行业转型升级、化工产业调整和国民经济发展具有重要意义[3-6]。

本文介绍了国内等离子体裂解煤制乙炔技术发展历程,从政策、资源、能源、环境、技术经济性等角度对比了3种乙炔生产工艺,分析了各工艺的优势、劣势以及存在的问题,指出了等离子体裂解煤制乙炔在工业化试验阶段面临的等离子体裂解发生器设计、反应器设计和淬冷装置设计3项技术难点和攻关方向,阐明了等离子体裂解煤制乙炔技术在乙炔行业的绿色转型升级和煤化工行业的颠覆性革命中的重要作用。

1 技术背景

1.1 技术起源

1961年,英国煤炭研究协会BOND等[7-8]首次在Nature杂志上发表用等离子体热解煤生产乙炔的概念。1980年,美国AVCO公司、德国Huls公司与DMT公司相继开发了1 MW级等离子体裂解煤制乙炔中试装置。同时,德国、英国、俄罗斯、日本、印度等国的高校和研究机构都进行了大量基础研究。国外油气资源丰富,目前主要采用价格低廉的天然气生产乙炔,对煤制乙炔没有需求。因此,国外的相关研究和工业试验主要集中在上世纪末,目前并未开展工业试验,等离子体裂解煤制乙炔技术仅作为一项储备技术。

1.2 国内发展历程

等离子体裂解煤制乙炔技术是一项绿色、清洁、高效、持久的现代煤化工技术,能够保障我国有机化工基础原料的持续供应,具有潜在的研究价值和战略意义。国内在该领域的研究起步较晚。

1990年初,清华大学、太原理工大学、大连理工大学联合建成国内第一套百千瓦级氢等离子体裂解煤制乙炔装置。2000年,山西三维集团引进俄罗斯0.75 MW热等离子体煤制乙炔装置,后因结焦问题停滞。2002年至2016年,新疆天业股份有限公司先后完成了2 MW、5 MW氢等离子体裂解煤制乙炔工业试验装置。该项目受“等离子体裂解煤制乙炔关键设备与工艺”国家863计划资金支持,2 MW装置取得阶段性成果,乙炔含量达到8.5%(φ)。但是,在5 MW装置试验过程中放大效应明显,乙炔收率仅略高于10%,且由于存在长周期运行问题,该装置目前已停止试验[9]。2014年至今,浙江大学研发团队联合新疆粤和泰化工科技有限公司开展2 MW、10 MW氢等离子体裂解煤制乙炔工业试验。该项目受“低阶煤高值转化制备基础化工原料关键技术及应用”国家重点研发计划资金支持。根据该项目初步运行结果,吨乙炔电耗为12 kW·h,裂解气乙炔含量为4%~5%(φ),乙炔收率达到20%,吨乙炔成本为7 000元,成本比现有电石制乙炔低20%以上,优于国外先进技术[10]。

在开展工业试验的同时,国内高校与科研机构对煤制乙炔技术的机理研究也在同步进行。清华大学、太原理工大学、浙江大学在等离子体煤制乙炔的热力学和动力学分析、反应机理研究、煤质组成影响、反应器设计、淬冷工段研究、过程系统工程等方面都有深入的研究。例如,赵小楠[11]建立了乙炔-电力多联产ASPEN流程模拟模型,以乙炔产量为目标函数,对载气、水分、压力、温度等工艺参数进行优化,实现能源资源利用率的最大化。胡建建[12]基于欧拉-拉格朗日方法,建立了能描述淬冷过程的气液固三相的数学模型,模拟了圆柱形淬冷器、环隙式淬冷器和扁平式淬冷器三种淬冷结构,通过对比分析和实验验证,优化了淬冷设备的设计、配套设备的选型及安装,将成果应用于中试试验装置中。

目前,等离子体裂解煤制乙炔技术处于工业试验和研究验证并行的阶段,受限于长周期运行、乙炔收率等部分关键技术尚未完全解决,该技术还未正式投入工业化生产。

2 等离子体裂解煤制乙炔

2.1 技术介绍

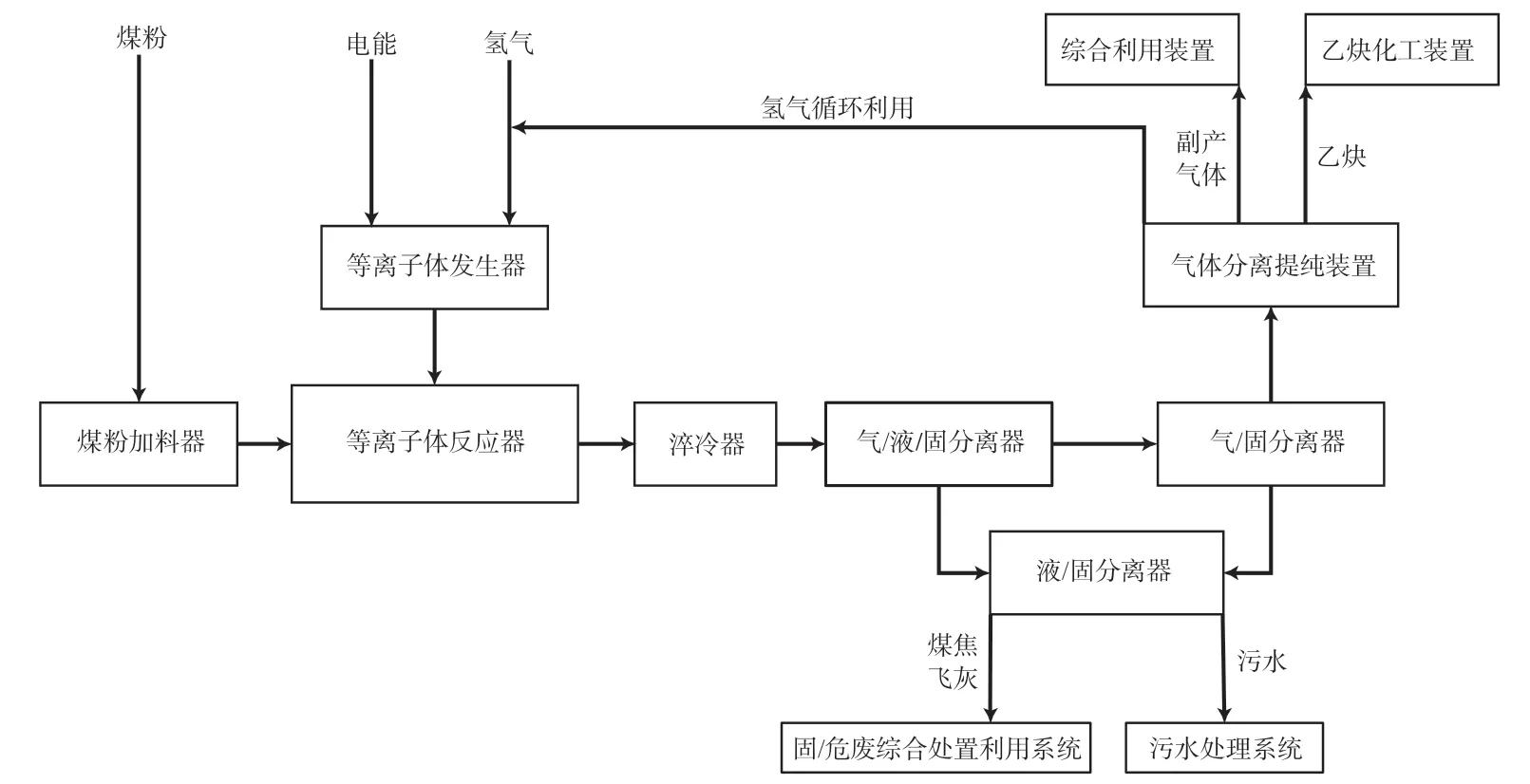

等离子体裂解煤制乙炔技术是利用等离子体裂解发生器产生平均温度达4 000 K的氢等离子体,然后与由少量氢气携带煤粉形成的煤粉射流在等离子体反应器中进行化学反应,产生含乙炔的混合气体。混合气体经反应器淬冷装置淬冷后进入气体分离装置,经分离后可得到产品乙炔,同时副产氢气、一氧化碳及少量甲烷、烯烃气体和煤焦。其中,副产气体和含飞灰的煤焦进入下游装置综合利用,经淬冷分离后产生的少量污水进入污水处理装置进行净化处理。

等离子体裂解煤制乙炔工艺系统由反应系统和分离系统组成,见图1。反应系统包括煤粉加料器、等离子体反应器、淬冷器;分离系统包括气/液/固分离器、气/固分离器、液/固分离器、气体分离提纯装置;此外还有固体废物/危险废物综合处置利用系统、污水处理系统、综合利用装置及乙炔化工装置。等离子体裂解煤制乙炔技术不需要石灰石,可彻底解决电石制乙炔路线不可避免的废渣、废液、废气排放,较好地解决了电石制乙炔工艺存在的资源、能源和环境问题。

图 1 等离子体裂解煤制乙炔工艺流程

2.2 技术优势

2.2.1 政策限制

2014年2月20日工业和信息化部发布了《电石行业准入条件(2014年修订)》,要求对电石产能实行总量控制,原则上禁止新建电石项目,新增电石生产能力必须实行等量或减量置换,且被置换产能须在新产能建成前予以拆除,强化技术进步,加快落后产能淘汰。电石制乙炔是我国目前乙炔生产的主流工艺,在电石产能受限、工艺技术待淘汰、环境政策压力增大的情况下,煤制乙炔是一项受国家政策支持的可替代电石制乙炔的现代煤化工技术。

2.2.2 资源限制

据统计,全球石油、天然气储量按照现在的使用情况仅能再维持42 a,天然气则为63 a。我国资源禀赋“富煤、贫油、少气”,在相当长的时间内,中国能源结构仍然要以煤炭为主。中国煤炭储量的55%为低阶煤,等离子煤制乙炔技术能实现低阶煤炭的清洁、高效利用和高值转化,为资源的高效利用提供了可能。

2.2.3 能源与环境

据测算,生产1 t乙炔约需消耗焦炭2.8 t、耗石灰石7 t、耗电14 MW·h、耗水6 t,综合二氧化碳排放量高达20 t。按2008年全国每年6×106t左右的乙炔产量计算,二氧化碳排放总量高达1.2×108t。以国内工业产值增长率计算,目前二氧化碳排放可达(2.4~3.6)×108t。与电石制乙炔工艺路线相比,煤制乙炔工艺路线缩短了工艺流程,降低了能源和资源消耗,避免了大量的废水、废渣和废气的排放,是一项能源节约型、环境友好型的生产技术。

2.2.4 经济效益

美国AVCO公司和美国能源部曾对1 MW煤制乙炔装置做过技术经济分析。结果表明,采用煤制乙炔工艺路线的乙炔生产成本为8 020元/t,天然气裂解制乙炔工艺路线的乙炔生产成本为9 155元/t。因此,煤制乙炔相比天然气制乙炔具有良好的经济效益。

2.2.5 技术先进性

相比于传统电石制乙炔的煤-电石-乙炔的工艺路线,煤制乙炔采用煤直接生成乙炔,极大缩短了工艺流程,简化了系统复杂度,避免了传统的电石生产工艺中的高能耗和高“三废”排放。与此同时,该工艺副产氢气、一氧化碳、少量甲烷、烯烃、高级炔气体和煤焦,可实现副产品的综合利用,具有较高的能源利用率和分级利用率,可实现煤炭的清洁高效利用,为新一代现代煤化工技术。根据上述工艺优势,对乙炔生产工艺进行对比,见表 1。

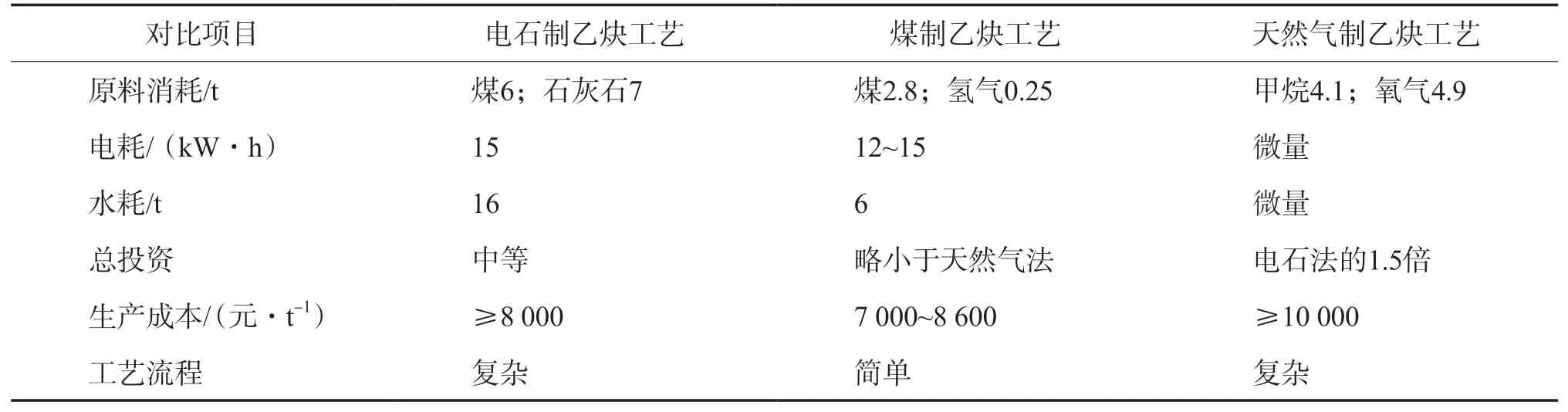

由表 1可见,煤制乙炔生产技术相较电石制乙炔和天然气制乙炔技术,具有无资源限制、资源消耗低、能源利用率高、环境污染少、经济性较优、技术较先进等优势。以1 t乙炔的生产消耗为基准,根据实验数据和有关文献报道,进一步对电石制乙炔、煤制乙炔、天然气制乙炔三种技术做技术经济性对比,见表2。

由表 2可知,煤制乙炔工艺相比传统的电石制乙炔工艺大幅降低了原料煤消耗,降低了水耗,减少了电耗,同时避免了电石制乙炔工艺中石灰烧制、煤炭炼焦和电石炉等复杂工段,具有工艺流程短、设备少、建设周期短的优势。尽管煤制乙炔工艺的总投资比电石制乙炔工艺高,但其避免了废水、废气、电石渣、烟尘、二氧化碳的排放和石灰石资源的过度开采,产生的环保效益明显。与天然气制乙炔工艺相比,煤制乙炔工艺的总投资略低,生产成本降低20%,同时避免了空分装置的建设,且生产不受天然气价格波动的限制,具有更好的经济效益。因此,煤制乙炔工艺比电石制乙炔工艺具有更好的环保效益,比天然气制乙炔工艺具有更好的经济效益,具有广阔的发展前景。然而,煤制乙炔工艺目前处于工程化试验阶段,仍有若干技术难点需要解决。

表 1 乙炔生产工艺技术对比

表 2 乙炔生产工艺技术经济性对比

3 技术难点

3.1 等离子体发生器

等离子体发生器用于产生大面积浓度均匀的等离子体,为煤粉的气化裂解提供热量,保证反应持续进行。等离子体发生器受材料和温度的限制,单个发生器往往达不到所需功率,因此往往要若干等离子体发生器组合使用。等离子体发生器之间的角度和距离会影响最终形成等离子体的浓度和温度分布的均匀性,进而影响煤粉的气化裂解反应从而影响乙炔的转化率。工业化试验装置对等离子体发生器具有大功率、高效率、长寿命的要求。新疆天业工业试验装置采用V型等离子体发生器,可取得较高乙炔浓度的裂解气,但存在放大效应。新疆粤和泰化工科技有限公司的工业试验装置采用旋转弧等离子体炬,提高了电弧稳定性,促进了煤粉的混合和裂解,目前正在进行长周期工业试验。

3.2 等离子体反应器

等离子体裂解煤制乙炔工艺的核心是等离子体反应器,煤粉在反应器内超高温下进行煤的快速气化裂解反应。该反应与常规的煤热解过程类似,但反应的升温速率更快,终温也更高,反应时间尺度为毫秒级。因此,反应器结构尺寸、煤粉射流速度、等离子体发生器功率、氢气流量等工艺参数都会影响反应过程和乙炔转化效率。此外,通过一系列措施提高反应器工作时间是反应器设计的难点之一。刘军等[13]将航空发动机燃烧室气膜技术成功嫁接应用于煤制乙炔反应器,防止了高温气流的烧蚀,同时降低壁面结焦,为反应器长周期运行奠定基础。杨巨生等[14]通过等离子入口保护器、工作气体再循环、反应器结构优化设计等措施,降低壁面结焦,延长反应器工作时间。许凯[9]基于结焦率、清焦率两大参数的定量研究,采用二氧化碳等离子体进行清焦,定量评价清焦效果,优化了清焦工艺参数。

3.3 淬冷装置

根据热力学分析可知,混合气中的乙炔含量在反应温度下较高,当气体温度下降时会有一部分乙炔转化为其他烷烃或烯烃气体。因此,需要对等离子体反应器出口处乙炔含量较高的混合气体进行急速降温处理,使混合气中的乙炔保持较高的体积分数,从而提高最终的乙炔收率。淬冷剂的种类、淬冷方式、淬冷剂流量的选择都会对乙炔含量产生影响[15]。胡建建[12]基于Kumar的分子反应动力学模型,对石脑油作为淬冷剂进行了理论分析,结果表明石脑油是一种高效的淬冷剂。周高[10]以热力学平衡、化学反应动力学为基础,建立了等离子体裂解煤制乙炔淬冷工段的数学模型,研究了淬冷过程主要参数如时间常数、淬冷前温度对淬冷后裂解气组分的影响,优化了淬冷过程的工艺参数。

4 应用前景

2008年我国的乙炔需求量为6×106t/a。以国内工业产值增长率计算,当前国内乙炔需求量为(1.2~1.8)×109t/a,其中大于95%的乙炔均采用电石法制取,造成了一系列资源、能源和环境问题。根据工艺优势分析可知,电石制乙炔工艺属于依赖石灰石资源、资源消耗量大、能耗高、排放高、污染重的工艺,等离子体裂解煤制乙炔工艺在经济性和环保性都优于前者,因此等离子体裂解煤制乙炔技术在乙炔生产行业具有明显优势。

我国现代煤化工由于资源充足、成本低等因素具有巨大的发展潜力,其中最具代表性的技术为煤制气、煤制氢、煤制乙炔。其中,煤制乙炔既是一项绿色的乙炔生产技术,也是一项现代煤化工技术,在乙炔生产工艺和乙炔化工工业中占有重要地位,见图 2。

图 2 现代煤化工工艺路线图

由图2可知,煤制气下游产业为合成气化工,煤制氢下游为加氢精制及合成氨,煤制乙炔下游为乙炔化工。煤制氢的发展受限于氢能储运成本、氢能源装备、氢能改造成本的限制。相比煤制气,煤制乙炔缩短了化学品精加工工艺流程,且乙炔化工可生产更多种类的下游产品,具有极大发展潜力。如果煤制乙炔技术成功实现产业化,将对煤-合成气-烯烃市场产生巨大影响,改变我国煤化工产业格局,为我国煤炭清洁高效利用开辟出一条新途径。

5 结论

等离子体裂解煤制乙炔技术是一项绿色的乙炔生产技术。相比于电石或天然气制乙炔,煤制乙炔缩短了工艺流程,具有无资源限制、资源消耗低、能源利用率高、环境污染少、经济性较优、技术较先进等工艺优势。

国内煤制乙炔技术起步较晚,经过近二十年的基础实验和工程化试验,已取得阶段性成果,现处于2~10 MW级的工业试验阶段,正在攻克反应器结焦问题,同时优化工艺参数以提高裂解气乙炔浓度。

煤制乙炔技术的技术难点包括氢离子体发生器、等离子体反应器和淬冷装置,问题主要集中在形成大面积均匀等离子体、等离子体发生器的布置、反应器结构尺寸设计、煤粉射流速度控制、氢气流量控制、淬冷剂种类和淬冷方式的选择和淬冷剂流量的控制等方面。

煤制乙炔技术可替代目前落后的电石制乙炔技术,解决目前存在的资源、能源和环境问题。同时,该技术为煤炭清洁高效利用开辟出了一条新途径,通过缩短工艺流程的方式与煤-合成气-烯烃工艺路线竞争,改变我国煤化工产业格局,使我国逐步摆脱对石油的依赖,对行业转型升级、化工产业调整和国民经济发展具有重要意义。