某型柴油机换热器设计及仿真分析

2021-04-25韩荣蒋炎坤陈烨欣

韩荣,蒋炎坤,陈烨欣

华中科技大学 能源与动力工程学院,湖北 武汉 430074

0 引言

换热器将热流体的部分能量传递给冷流体实现降温或加热,在石油化工、能源动力等诸多行业应用广泛[1-2]。换热器种类较多,根据结构形式可分为喷淋式换热器、沉浸式蛇管换热器、板式换热器和管壳式换热器[3-4],其中管壳式换热器结构简单、造价低廉、选材广泛、高温工况适应能力强,且可靠性高[5-6],在气-液热交换中使用较多。

目前水下动力装置多采用柴油机,中高负荷时,由于排气温度过高,导致隐身性能下降,因此需要设计独立的排气降温系统,换热器应用在水下动力装置冷却上的研究较少。本文中根据某水下工作柴油机排气冷却需求,对管壳式换热器进行设计和仿真分析。

1 换热器设计

柴油机高温烟气在管壳式换热器中与水进行热交换,经过冷却后通过管道排向大气。为使换热更均匀,要求废气在管外流动、冷却水在管内流动。设计的换热器主要技术参数为:进口排气温度为550 ℃,出口温度低于180 ℃,废气在换热器中压损小于6 kPa,换热器主体尺寸长宽高分别不大于1000、400、400 mm。系统设计总体思路为:满足结构尺寸要求条件下,排气温度尽可能低,换热器中压损尽可能小。

1.1 管壳式换热器计算

1.1.1 确定定性温度与物性参数

排气入口温度为550 ℃,出口温度为180 ℃;冷却水入口温度为25 ℃,出口温度为60 ℃。对于一般气体和水等低黏度流体,其定性温度可以取流体进、出口的平均温度[7]。排气定性温度tm1=365 ℃,水的定性温度tm2=42.5 ℃。本文中以废气和水分别代替热、冷流体,根据定性温度查表[8]可得废气的定压比热容为Cp1=1.140 8 kJ/(K·kg),水的定压比热容为Cp2=4.174 kJ/(K·kg)。

1.1.2 估算流体流量

发动机排量为6.8 L,自然吸气转速为2000 r/min,进气温度为60 ℃,由质量守恒计算可得废气质量流量qm1=0.124 kg/s。

根据热平衡,换热功率

P=qm1Δt1Cp1=qm2Δt2Cp2,

(1)

式中:Δt1为气体温差,Δt2为冷却水温差,qm2为冷却水质量流量。由式(1)可得qm2=0.358 kg/s。

逆流情况下的理论温差

(2)

式中:Δtmax为冷、热流体进出口温差的较大值,此处为气体进出口温差;Δtmin为冷、热流体进出口温差的较小值,此处为冷却水进出口温差。

平均有效温差

Δtm=ΨΔt1m,c,

(3)

式中Ψ为温差修正因子。由式(2)(3)可得,Δtm=87.23 K。

理论传热面积

(4)

式中:K为水与气的对流传热系数,K约为20~70 W/(m2·K),考虑换热器中还存在部分冷凝换热,传热系数进一步增大,取K=110 W/(m2·K)。

由式(4)可得,F0=5.45 m2。

1.2 管壳式换热器内部结构参数

壳体外部宽度W0=360 mm,外部高度H0=360 mm,外壳体厚度δ0=6 mm,则壳体宽度W1=348 mm,高度H1=348 mm。换热管管束外径d0=25 mm,管心距d1=32 mm,换热管厚度δ1=1.5 mm,假设管数n=109。

实际换热面积

F1=nπd0L0,

(5)

式中:L0为换热管的长度,L0=650 mm。

由式(5)可得,F1=5.6 m2。

管束采用正三角形布置方式,气体流动方向垂直于其中的一条边,同时为增强换热器的换热能力,采用弓形折流板以加强热流体对管束的横向冲刷,流动死角小,结构简单[9-10]。弓形折流板的缺口高度和板间距是影响传热效果和压损的2个重要因素。缺口高度一般为内部尺寸的20%~45%,此处取缺口高度h=140 mm[11]。

1.3 管壳式换热器设计

换热器整体设计如图1所示、剖面图如图2所示。柴油机排出的高温烟气经过红色管壳式换热器,被冷却降温后排向大气。

图1 换热器整体设计图 图2 换热器剖面图

2 仿真分析

2.1 边界条件及初始化条件

模型材料采用304不锈钢,模拟计算时,管壳式换热器的边界条件主要为进口、出口、壁面、接触面热阻及流固耦合面边界条件[12]。入口边界条件为:分别设置在管侧和壳侧的2个入口处,方向与入口的法向方向平行;壳侧和管侧的边界条件都设置为质量流量和流体温度。出口边界条件为:壳侧设置为压力出口,管侧为环境压力出口。耦合边界条件为:管侧和壳侧的流固耦合面上,管侧与壳侧的流体温度分別与自身一侧的壁温相等。壁面边界条件为:在管壁和折流板的流固结合面上,定义为无滑移、光滑和绝热壁面[13-14]。具体边界条件参数如表1所示。

表1 边界条件

2.2 流体仿真计算结果分析

利用SolidWorks中的Flow Simulation模块迭代计算,计算结果如表2所示。换热器内部压力迹线如图3所示(图中单位为Pa),温度迹线如图4所示(图中单位为K)。

表2 仿真计算结果

图3 换热器内部压力迹线 图4 换热器内部温度迹线

由表2可知:1)壳侧出口平均温度为161.94 ℃,壳侧出、入口温差为388.06 ℃;管侧出口平均温度为62.30 ℃,温差为37.30 ℃;2)壳侧出口平均压力为107.275 kPa,壳侧出、入口压差为5.95 kPa,低于设计要求的6 kPa,换热器的总体设计满足要求。

由图3、4可知:换热器中冷却水的温度和压力变化较小,说明该设计中水的质量流量可以满足换热需求;废气温度和压力均沿着壳程流体流动方向不断降低,每经过一个折流板,会产生明显的温降和压降;在折流板根部与壳体连接处无迹线经过的区域较小,说明流动死区较小。

3 换热管布置方式对换热器性能的影响

不同换热管排布方式影响换热器换热能力和整个系统沿程阻力,导致压损不同[15]。为了得到压损更小的设计方案,进一步探究不同换热管布置方式对换热器性能的影响。常见换热管布置方式有正三角形、转角三角形、正方形和转角正方形4种排列方式[16-17],如图5所示。

a)正三角形 b)转角三角形 c)正方形 d)转角正方形图5 换热管布置方式

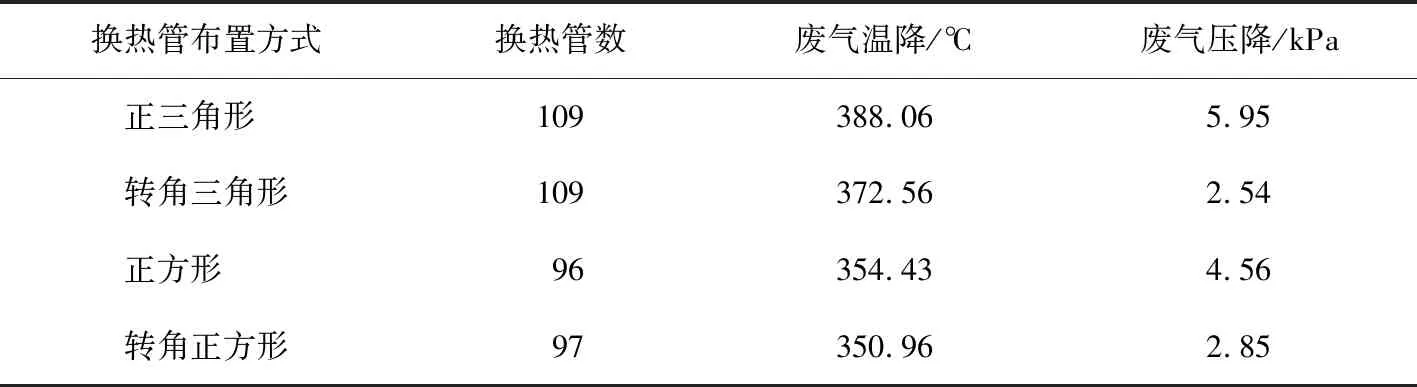

不改变管径、管心距等参数,探究不同布置形式对换热管换热能力的影响。换热器外形确定时,不同布置形式下换热器的最大换热管数量不同,转角三角形和正三角形布置时换热管为109根,正方形布置时为96根,转角正方形布置时为97根;正方形布置形式换热管的管缝之间更均匀,容易清洗换热管外表面,适用于冷流体易造成杂质粘附管壁的情况。边界条件等参数保持不变,对不同布置方式下的换热效果进行仿真计算,结果如表3所示。

表3 不同布置方式的仿真结果

由表3可知:1)当换热器外壳为圆柱形,布置形式为正三角形和转角三角形时,换热管数量比正方形和转角正方形多;2)不改变管径和管心距的条件下,正三角形和转角三角形的布置形式的换热器由于换热管数量较多,换热效果较好;3)采用正三角形和转角三角形布置且换热管数相同时,正三角形布置方式换热器的温降更大,同时压损也更大。这是由于气体流入时,与换热管接触更多,使得换热效果较好,压损也较大。所以当优先考虑压损时,可选择转角三角形布置形式;当优先考虑温降时,可选择正三角形布置形式。

4 结论

通过理论分析和仿真计算,设计了一款满足工程需求的换热器,并计算了管壳式换热器正三角形、转角三角形、正方形和转角正方形4种布置方式的换热管流体的温降和压损。换热管外形确定后,由于正三角形和转角三角形布置方式的换热管数量较多,可以增大换热面积,提升换热效果;正方形布置形式换热管的管缝之间更均匀,适用于冷流体易造成杂质粘附管壁的情况。相比转角三角形布置方式,正三角形布置方式换热器效果更好,但压损更高。因此,在工程设计中应根据换热与压损平衡选择换热管布置方式。