火电厂锅炉中温再热器爆管原因分析

2021-04-25王东

王东

摘要:某电厂300 MW亚临界机组中温再热器发生爆管,对其进行宏观检查、材质分析、金相分析、能谱分析和力学分析后,判断该爆管事故是由于弯头+存在过热情况,使组织老化级别达到5级,力学性能低于标准要求,抗蠕变损伤的能力变差,进而在蒸汽内压作用下形成蠕变裂纹并最终导致泄漏。

关键词:中温再热器;爆管;过热;蠕变裂纹

中图分类号:TM621.2文献标识码:A文章编号:1003-5168(2021)35-0027-04

Cause Analysis of Tube Burst of Medium Temperature Reheater of Boiler in Thermal Power Plant

WANG Dong(China Datang Corporation Science and Technology Research Institute Central South China Branch, Zhengzhou Henan 450000)

Abstract: Explosion tube of medium temperature reheater in 300 MW subcritical unit of a power plant,through mac? roscopic inspection, material analysis, metallographic analysis, energy spectrum analysis, and mechanical analysis, it is judged that the explosion tube accident is an overheating situation that should exist at the bend, so that the tissue aging level reaches 5 levels, mechanical properties are lower than standard, and the ability to resist creep damage is poor, and creep cracks are formed under the action of steam internal pressure and eventually lead to leakage.

Keywords: medium temperature reheater;explosion;overheating;creep cracks

某火力發电厂3号锅炉为东方锅炉(集团)股份有限公司制造的DGl025/18.2-Ⅱ6型亚临界全钢架、全悬吊结构燃煤锅炉。2021年5月22日7点20分,3号机组负荷达到302 MW,运行人员观察到锅炉泄漏光子牌报警。就地检查3号炉电梯九层乙侧墙,发现炉膛人孔门附近有泄漏声音。5月24日21点30分,机组冷却后进入炉内检查、发现中温再热器右数第5屏外数第2根管发生泄漏,右数第5屏外数第1、3根管被严重吹损。该锅炉于2006年10月投产,至此次泄漏机组已累计运行约16.7万h。

1宏观检查与分析

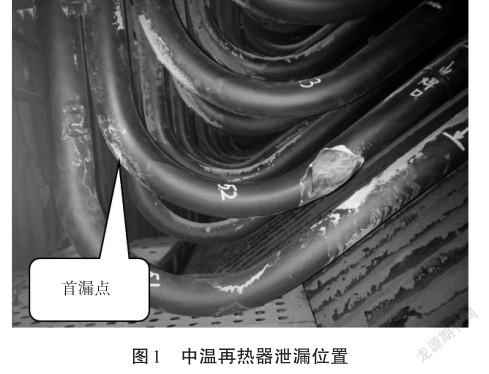

中温再热器泄漏点的具体位置如图1所示。选取右数第5屏外数第2根管(首爆管)、外数第3根管和吹损第4屏外数第2根管进行实验室分析,其材质为12Cr1 MoV,规格为Φ60 mm×4 mm。

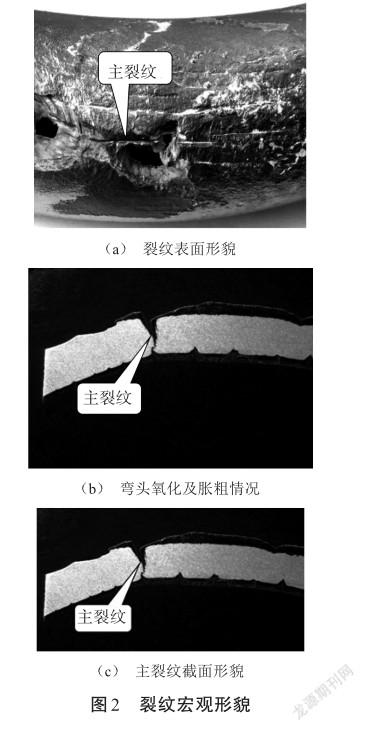

如图2所示,宏观检查右数第5屏外数第2根管,发现首爆口位于弯头的迎烟侧背弧处,裂纹开口较小,长约35 mm,宽约2 mm,附近存在多条平行的轴向小裂纹;管子外壁氧化皮较厚,且有轻微胀粗情况,外径最大测量值为61.90 mm,蠕变应变为3.17%,已超过《火力发电厂金属技术监督规程》(DL/T 438—2016)对低合金钢受热面管蠕变量的规定上限(2.5%);在体式显微镜下观察裂纹截面形貌,发现主裂纹起源于外壁并向内壁扩展,内部充满氧化产物,主裂纹附近的管子内、外壁上均分布有轴向小裂纹。

2试验分析

对右数第5屏外数第2根管(首爆管,试样编号1)、外数第3根管(试样编号2)和第4屏外数第2根管(试样编号3)迎烟侧分别取样进行材质分析、金相分析及力学性能试验。

2.1材质分析

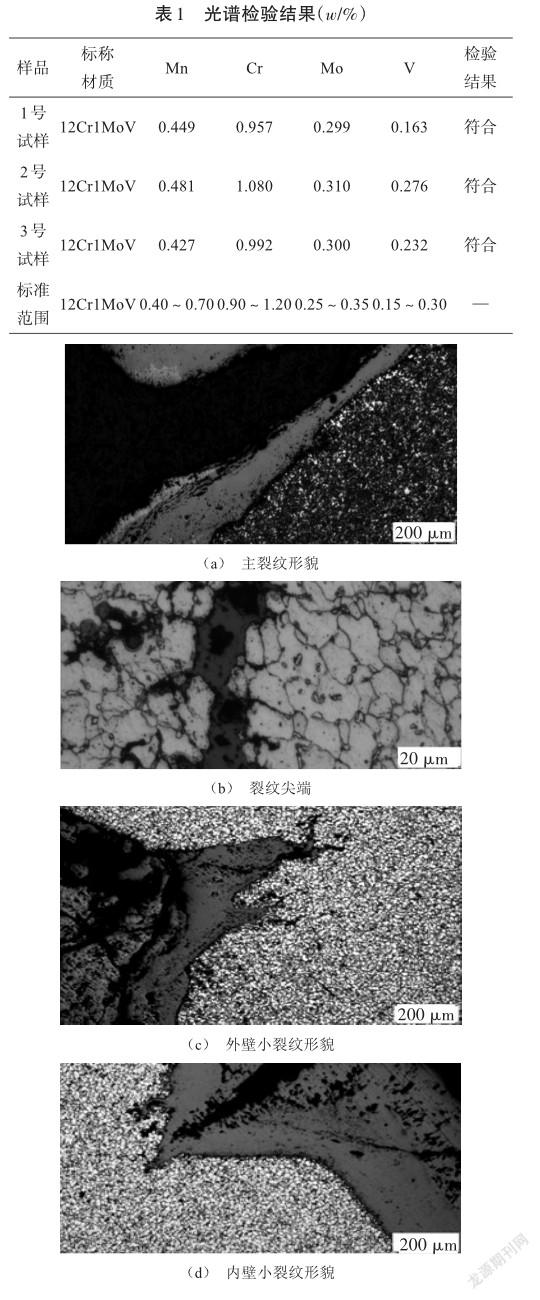

光谱分析结果如表1所示,两根中温再热器管的合金成分均符合标准要求。

2.2金相分析

对1号试样进行金相检验,裂纹及附近组织的微观形貌如图3所示。主裂纹萌生于外壁,渐渐向内壁扩展,主裂纹附近的管子内、外壁均分布有小裂纹,裂纹均呈沿晶特征,为典型的蠕变裂纹;裂纹附近母材组织已明显老化,珠光体区域形态已完全消失;组织为铁素体加碳化物,粗大碳化物在晶界处呈球状或链状分布,依据《火电厂用12Cr1MoV钢球化评级标准》(DL/T 773—2016)评定组织球化级别已达到5级(严重球化);管子内壁氧化皮厚度为592.97μm,已超过《火力发电厂锅炉受热面管监督技术导则》(DL/T 939—2016)中规定需进行评估或更换的上限(内壁500μm)。

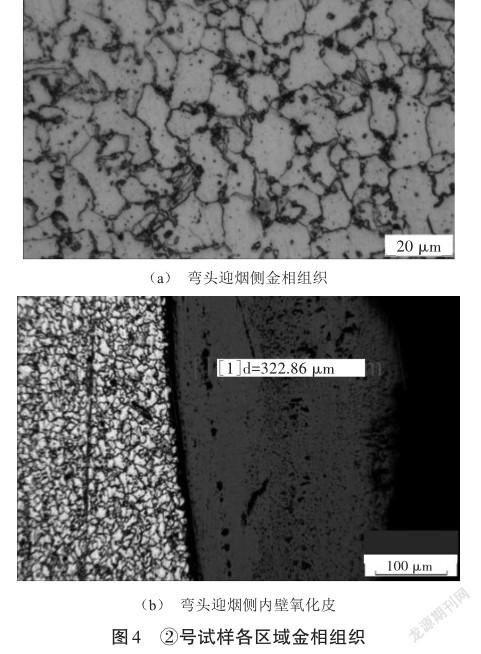

2号试样金相组织如图4所示。弯头母材组织中仅剩少量的珠光体区域痕迹,碳化物明显聚集长大呈颗粒状,部分碳化物在晶界上呈链状分布,组织球化级别为4级(完全球化);内壁氧化皮的厚度为322.86μm。综合分析,2号试样组织均未见异常。

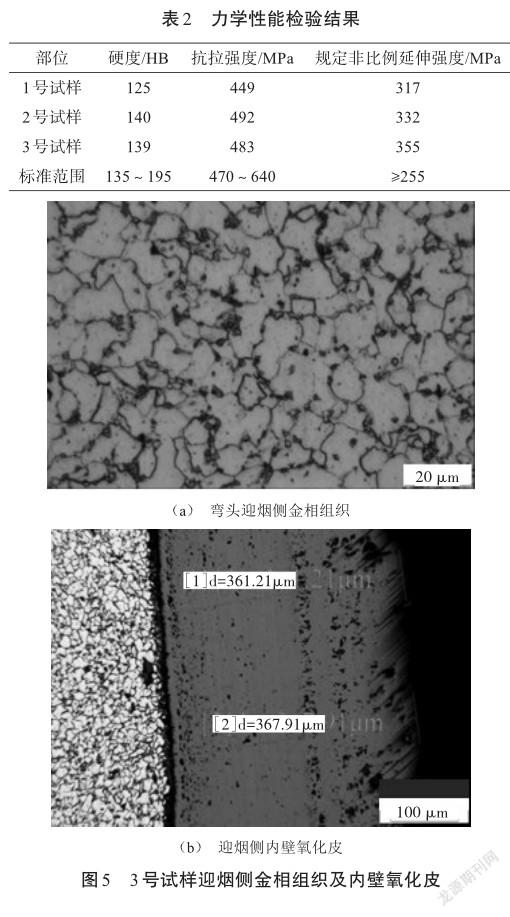

3号试样金相组织如图5所示。弯头母材组织中仅剩少量的珠光体区域痕迹,碳化物明显聚集长大呈颗粒状,部分碳化物在晶界上呈链状分布,组织球化级别为4级(完全球化);内壁氧化皮的厚度为367.91μm。综合分析,3号试样组织均未见异常。

2.3扫描电镜及能谱分析

对1号试样裂纹附近进行扫描电镜(Scanning Electron Microscopy,SEM)检验和能谱分析(Energy Dispersive Spectrometer,EDS),结果如图6所示。较多球状或条状碳化物在晶界处聚集,裂纹附近的母材晶界上均存在大量的蠕变孔洞,进一步验证了该裂纹为蠕变裂纹。在耐热钢中,V元素一般起到沉淀强化作用,Mo元素一般起到固溶强化的作用,二者溶于基体均可提高钢的蠕变强度。晶界碳化物中含有较多的Mo和V元素,基体中合金元素仅剩Cr元素,说明基体中的V和Mo元素已向晶界碳化物转移,弱化了两种元素的强化作用,使钢的热强性下降[1-2]。

2.4力学性能试验

对1、2号试样各区域进行室温拉伸和布氏硬度检验,结果如表2所示。1号试样的抗拉强度和布氏硬度值均已低于标准,2号试样、3号试样的检验结果均未见异常。

3原因分析

上述检验结果表明:主裂纹萌生于弯头迎烟侧外壁,渐渐向内壁扩展;主裂纹附近的管子内、外壁均分布有沿晶特征的小裂纹,较多球状或条状碳化物在晶界处聚集;裂纹附近的母材晶界上存在大量的蠕变孔洞,判定裂纹的性质为蠕变裂纹。

首爆管迎煙侧的布氏硬度和抗拉强度均已低于标准,组织老化级别达到5级,基体内V、Mo元素向晶界碳化物转移,使钢的抗蠕变损伤能力降低[3]。吹损管子的组织老化级别为4级,强度和硬度值均符合标准要求。因此,首爆管应存在过热情况,导致弯头组织老化、力学性能劣化,内外管壁氧化皮快速形成和增厚,从而造成壁厚严重减薄。较厚的氧化皮导致管子的换热能力降低[4],加上管子恶化,最终在蒸汽内压作用下,晶界上先产生蠕变孔洞,随着蠕变孔洞的聚合、长大并连接为链状,形成蠕变裂纹,最终发生开裂爆管[5-6]。

4结语

经分析,3号炉中温再热器泄漏原因为:弯头应存在过热情况,使组织老化级别达到5级,力学性能低于标准要求,抗蠕变损伤的能力变差,在蒸汽内压作用下形成蠕变裂纹并最终导致泄漏。建议一方面加强运行管理,严格控制超温超压运行,特别是要严格控制长时间的超温和高幅度的超温、超压运行;另一方面对首爆管附近的管屏割管进行扩大检查,硬度、强度低于标准或组织老化达到5级的部分应进行更换。

参考文献:

[1]张而耕,童遂放,王琼琦,等.12Cr1MoV珠光体耐热钢长期服役中碳化物的变化及对性能的影响[J].机械工程材料,2009(9):28-32.

[2]梁秀兰,有移亮,张峥.12Cr1MoV锅炉过热器管长期过热开裂原因分析[J].机械工程学报,2014(8):81-85.

[3]江范清,胡文龙,奚杰峰.12Cr1MoV钢末级过热管失效分析[J].机械工程学报,2014(8):81-85.

[4]刘丽梅,杜双明,蔡文河.锅炉对流过热器爆管原因分析[J].华北电力技术,2012(10):63-64.

[5]赵炜炜,彭以超,严小华.某电厂125 MW机组低温再热器泄漏分析[J].特种设备安全技术,2014(7):6-9.

[6]丁勇能,马春江,郭可伟.锅炉高温对流过热器爆管原因分析及处理对策[J].电力科学与工程,2009(1):51-53.