中央空调水系统管道焊接质量控制措施分析

2021-04-25张阿明

张阿明

摘要:管道作为流体输送最为常用的装置,在生产、生活中随处可见。对于接头采用焊接方式的管道,应当采取针对性较强的措施加强焊接质量控制,从而确保管道稳定、可靠地发挥其应有的作用。

关键词:管道;焊接;质量控制

中图分类号:TU81文献标识码:A文章编号:1003-5168(2021)35-0044-03

Analysis on Welding Quality Control of Central Air Conditioning Water System Pipeline

ZHANG Aming(Fujian Dezhu Construction Co., Ltd., Xiamen Fujian 361006)

Abstract: As the most commonly used device for fluid transportation, pipelines can be seen everywhere in production and life. For pipelines whose joints are welded, it is bound to take more targeted measures to strengthen welding qual? ity control, so as to ensure that the pipeline can play its due role stably and reliably.

Keywords: pipeline;welding;quality control

水冷式中央空調的水系统主要涵盖3个部分,即冷却水、冷冻水或热水(该种模式大多是单管制,夏季和冬季分别循环不同温度的水)以及冷凝水系统。以上3种系统在运转时都需要借助管道来传输。水系统管道的连接有焊接、螺纹、法兰、卡箍或沟槽式等多种连接方式,其中焊接方式被广泛运用于冷却水和冷冻水两大系统[1]。究其原因,主要在于焊接可以使管道接头的强度、致密性与管道本体相匹配,进而提高管道投入使用后的安全性和稳定性,减少后期维护、维修成本。对于采用焊接方式的管道系统,做好焊接质量控制是管道安装过程中一项极为重要的工作。以管道对接焊缝为例,结合现场实际,从施工准备阶段、施工过程中以及焊接作业完成后的检验与试验三个方面分别进行阐述。

1施工准备阶段的焊接质量控制

接到施工任务后,施工单位应组建现场质量管理部门,宜设置焊接质检员一职,并做好以下几点工作。

①施工人员应熟悉设计,对所选用管材的型号、规格及焊接质量要求进行规范,核查现场器材是否符合图纸要求及施工条件,尽可能创造良好的施工环境。

②复核本单位现有的焊接工艺,评定其能否满足所承接的工程任务(如管材、焊材、壁厚及焊接方法等)。若无法满足要求,应针对工程项目焊接应用特点,尽快组织焊接工艺评定,以符合规范规定。

③基于焊接工艺评定报告,选取符合当前焊接工艺的规程。在现场指导施焊工作时,要注重技术交底环节。焊接设备应优先选用直流焊机。如果焊接条件允许,可以选择全自动焊接设备。这种方式可以避免人为因素的干扰,进一步保证焊接质量,并全面提高产品生产效率。

④挑选技术过硬、质量意识强的焊工参与焊接,每位焊工都须持有效的特种作业资格证书才能上岗。必要时可根据现场焊接特点、所选用的焊接设备、焊接位置的特殊性等因素对焊工进行模拟实操训练,确保其能够顺利完成任务[2]。

⑤准备好施焊过程中所需的辅助装置或措施,如防风防雨措施、管道对口夹具、通风设备、照明设施、焊条烘干设备、焊条保温筒及吊装机具等。

2施工过程中的焊接质量控制措施

2.1焊前检查

①检查母材、焊材是否符合设计规范和焊接工艺要求,同时确认焊接环境(温度、湿度及风速等)。若焊接环境恶劣且采取措施后仍无法满足焊接要求,应停止焊接施工。

②焊件的坡口形式和尺寸应符合焊接工艺规程或焊接工艺卡的有关要求。在进行焊接前,应该先检查坡口及其内外侧周围2 cm内是否有污物、毛刺等杂质,并采用打磨等方式清理干净。

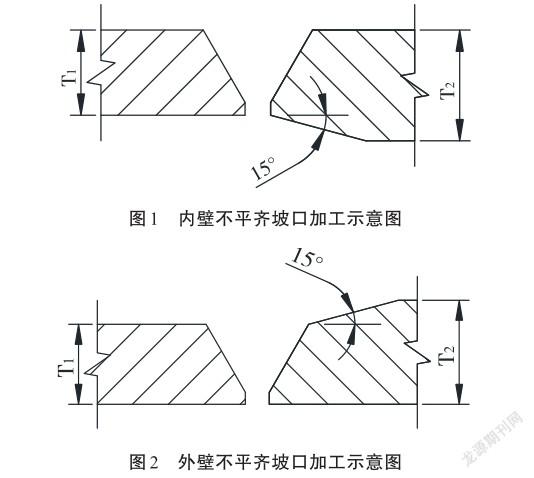

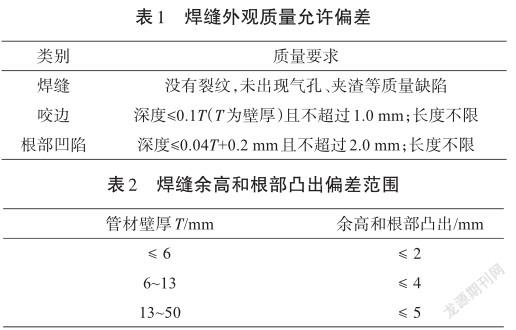

③在对管子或管件进行对接时,内壁错边量应该控制在管材厚度的10%以内,并且不大于0.2 cm。如果内壁错边量过大,可参照图1对内壁进行坡口加工。当外壁错边量超过0.3 cm时,可参照图2对外壁进行坡口加工。

④如果焊件组对存在局部间隙较大的情况,则需要修整到合理的尺寸范围,不可以借助堵塞物填补间隙。

⑤管子间相互对接时,不可以强制性对接或对正,避免产生额外的作用力。对口完成后,应检查对口平直度(平直度允许偏差为1%,全长不应大于10 mm),且其间隙应均匀[3]。

⑥管道焊缝位置应遵循以下内容。当公称尺寸大于等于15 cm时,测量直管段上两对接焊口间的距离应大于15 cm;当公称尺寸小于15 cm时,测量直管段上两对接焊口间的距离应该控制在管子外径与10 cm之间。管道焊缝和支吊架的间距应该在5 cm以上;焊缝距离支管开孔边缘应该大于5 cm。管道焊缝不宜置于套管内,且距套管端部不应小于150 mm。无法避免时,套管内焊缝须经100%射线探伤或超声波探伤检测合格。

⑦采用螺旋焊接钢管对口时,两个纵向的焊缝需要分开,相互分开的距离要大于10 cm,防止十字焊缝的出现。

⑧采用分段预制的管段,应将内部清理干净,并及时封闭管口。管段应注意做好标识,在存放和运输过程中避免出现变形或损坏现象。

⑨做好焊材质量管理。焊接材料主要涉及焊丝和焊条两种,所选用的焊接材料应与焊接工艺规程或焊接工艺卡的要求相符,并应按照使用说明书、有关技术要求、安全规程等妥善保管。存储仓库应保持适宜的温度、湿度,一般室内温度不低于5℃,相对湿度不大于60%。

焊丝表面须光滑、洁净,若影响焊接质量,使用前应进行清洁处理。焊条使用前须烘干处理,酸性焊条的烘干温度为150℃左右,碱性焊条的烘干温度为350℃左右,烘干时间为1~2 h。烘干后的焊条宜缓冷后,再保存于规定温度的烘箱或保温箱内(宜为100℃以上),随用随取。经烘干处理的焊条在常温下搁置时间超出规定时间后(酸性焊条为8 h左右,碱性焊条为4 h左右),再次使用前應重新烘干,重新烘干的次数不宜超过两次[4]。原则上用多少领多少,每次未用完的部分应注意妥善保管,尤其是焊条宜存放到烘箱或保温箱内。

2.2焊中检查

①重视定位焊检查工作。定位焊是整个焊接过程中至关重要的一个环节。通常来讲,定位焊缝较为短小(可以根据管子直径的情况设置2~6处),在焊接过程中不需要清除,而是作为焊缝的一部分保存在焊缝中。定位焊缝会影响焊缝的整体质量,因此需要保证焊缝的质量、长度合理。开展定位焊缝时,需要重视下述内容:定位焊时所选用的焊接方法、材料等必须与正式焊接相同,且宜由同一名焊工完成;合理设置定位焊缝的长度、厚度以及间距,保证焊接过程中焊缝不开裂;定位焊缝应与母材熔合良好,不得存在气孔、夹渣及未焊透等缺陷;在对根部焊道进行焊接前,应认真检查定位焊缝,并将定位焊缝的两端修成斜坡,以便于接头能平滑过渡;如果定位焊缝时出现严重缺陷,必须要将焊点处清理干净再进行重新焊接,或者将缺陷处铲除干净并采取相应的补救措施。

②定位焊工作完成后,宜立即进行根部焊道的焊接。多层多道焊时,焊接接头应错开。

③进行多层焊时,每层焊接后都需要清理并检查外观,排除产品存在的缺陷后,方可焊接下一层。

④焊缝的焊接应当连续作业,即一次性完成焊接。如果在焊接中遇到问题或者因故中断,在进行再次焊接前要先清理和检查焊道表面,在确定没有裂纹、锈蚀等问题之后,再根据原本的工艺方式实施焊接。

⑤对于焊后不易清理的管道,宜采用钨极惰性气体保护焊进行根部焊道的焊接(含定位焊)[5]。

2.3焊后检查

①焊接完成后,应立即去除焊接接头表面的渣皮、飞溅物及焊疤等,并对焊缝的可见部分进行全数外观质量检查。

②焊缝外观质量以及焊缝余高和根部凸出的偏差都应该控制在一定范围内,防止产品出现严重问题。相关检查应符合表1和表2中的要求。

③为加强对焊缝的跟踪、管理,应及时将焊缝标注到管道单线图上(焊缝的相对位置可通过标高、穿墙/板位置、焊缝间的距离等进行确定),还可要求焊工在焊缝附近打上钢印标识。

3焊接作业完成后的检验与试验

焊接作业完成后除了对焊接接头进行全面的外观检查外,还应按照设计图纸有关要求进行焊缝内部的无损检测(民用工程较少涉及);检验合格后,应按照图纸或规范要求对管道系统进行水压试验。只有水压试验合格后,焊接质量才算是基本合格。

水压试验主要分为强度试验和严密性试验,包括分区域、分段的水压试验和整个管道系统的水压试验。试验要求(试验压强、试验时间等)应满足设计要求;设计无要求时,可参照以下所述执行。

3.1强度试验

当设计工作压强不超过1.0 MPa时,试验压强为设计工作压强的1.5倍,但不应小于0.6 MPa;设计工作压强大于1.0 MPa时,试验压强应为设计工作压强加上0.5 MPa。管道压强升至试验压强后,应稳压10 min,观察压降不超过0.02 MPa,管道系统无渗漏,强度试验则为合格。

3.2严密性试验

强度试验合格后,方可将试验压强降至设计工作压强进行严密性试验。在设计工作压强下对管道进行全面检查,60 min内管道系统无渗漏,严密性试验则为合格。

3.3问题处理

水压试验过程中,发现焊接接头存在渗漏水现象时,应找出渗漏点并分析其形成原因,将试验用水排除干净后,按照事先制定并审核通过的焊缝返修工艺进行返修处理。处理合格后,应重新进行水压试验。

4结语

通过几个相关工程项目的实践应用,采用上述措施对焊接质量进行严格管控,可较好地避免管道焊接接头的返工或返修,有效防止渗漏水现象,降低了工程施工成本,加快了工程建设进程,为管道系统的良好运行提供了强有力的保障,赢得了工程建设相关方的一致好评。

参考文献:

[1]中华人民共和国住房和城乡建设部.现场设备、工业管道焊接工程施工规范:GB 50236—2011[S].北京:中国计划出版社,2011.

[2]中华人民共和国住房和城乡建设部.通风与空调工程施工质量验收规范:GB 50243—2016[S].北京:中国计划出版社,2017.

[3]中华人民共和国住房和城乡建设部.工业金属管道工程施工规范:GB 50235—2010[S].北京:中国建筑工业出版社,2011.

[4]中华人民共和国住房和城乡建设部.通风与空调工程施工规范:GB 50738—2011[S].北京:中国建筑工业出版社,2012.

[5]张志远,袁冉,赵邵华,等.暖通空调设备安装施工过程中存在的问题与对策[J].安装,2020(8):22-24.