浅谈PLC 在万能式卷板机上的运用

2021-04-24孔庆香

孔庆香

(江苏江南电力有限公司,江苏 南京210028)

1 研究意义及内容

1.1 研究意义

随着钢铁化工、大型造船、核电站、航空航天、新能源汽车及高铁运输等领域的迅速发展,对于各种外形、各种高精度、各种规格板材的需求随之爆发式增长。卷板机的应用在国内已具一定的规模,整体制造水平也逐步得到提高。但国内现存的生产线上大多数卷板机控制回路还是通过普通继电器控制,靠操作工通过不断手动调整上辊及托辊的相对位置,配合点动操作使主轴正反转,让金属板料在卷板机上来回运动,循环上述操作,直到加工成需要的成品。这种加工方式效率低、精度差,一致性难以保证, 已经远远不能满足市场对数量与质量的要求。需要自动化的机器实现规模化工业生产,提高生产的效率。

1.2 研究内容

本课题研究的主要内容是对传统手动控制的三辊式卷板机进行自动化改造。将PLC 技术应用到卷板机上以实现其自动化控制,提高生产效率。本文从以下几个方面对其进行了研究:首先,了解卷板机的种类、应用场合、功能以及卷板机的研究现状,熟悉我们所研究的三辊卷板机机械结构和工作原理。然后,对卷板机进行电气设计并且对电气硬件进行了合理的选型,将电气硬件进行正确的连接。最核心也是最重要的是根据卷板机的工作原理和工艺流程进行PLC 程序设计、调试。最终可以实现对卷板机的自动化控制以及得到一个友好的人机界面,使得操作更为简单方便。

2 工作原理

上辊的上下及水平位移都设有数字式显示装置,因此操作上非常直观,控制精准。上辊倒头的翻转及复位均通过液压系统来执行,上辊的平衡由卸料装置来完成,保证卸料更为方便。两个下辊为位置固定的主动辊,由驱动电机通过减速装置减速后,再通过输出轴齿轮将动能传动至下辊两端的从动齿轮上驱动下辊转动,主减速装置输入轴前端装配有制动装置,当待加工板料被上辊和下辊夹住,摩擦力驱使板料运动,通过上辊、下辊与待加工板料间三个相接触的切点构成一定的弧度,使待加工平板料弯曲,根据成品所需圆形半径或弧形要求,通过上辊两端液压系统驱动调整上辊的上下行程来实现。上辊的水平行程由制动电机经一对V 型带轮传动至副减速装置输入轴,经减速系统两侧的输出轴,通过联轴器传动给轴承座中的蜗轮,带动蜗轮中的螺母旋转,使丝杆及与之相连接的水平移动轴前后作水平位移,从而实现上辊的水平移动。在机器的翻倒侧机架一端,设有一个翻倒油缸,当卷制工作结束后,上辊移动至中间位置并上下爬升到预定高度,翻倒油缸动作使翻倒侧机架翻倒,卸下工件后,双级油缸丙动作使翻倒侧机架恢复,到此一个工作循环结束。[1]

3 整体电气硬件布局及设计

从整个卷板工艺过程可以看出,需要电气控制完成的功能包括[2]:

3.1 位移量控制。根据操作人员输入的卷板弧线长度、弧线半径、板材厚参数,控制器自动计算卷板机各个运动部件在不同卷制阶段的理论位移量,例如一款机器是专为油罐车罐壳的,那么只要把状态打到自动,找好开始原点,按下启动,一次自动成型,做好后下料结束机器会自动复位到原点开始下一个产品。

3.2 上辊(卷板辊)升降位置控制。根据理论计算,控制下辊旋转驱动电机(恒速度)、上辊横向移动电机(在压直边时用)和升降液压缸控制阀协调工作。

三辊卷板机工作过程中的运动部件主要有:上辊、下辊和翻倒侧机架(上辊和下辊通常合称为工作辊)。上辊执行垂直和水平两方向运动,垂直运动由安装在固定侧和翻倒侧的液压缸内的液压油作用于活塞而获得,为液压传动;水平运动由电机带动圆弧齿圆柱蜗杆减速机执行。下辊左、右转动通过控制三相交流电机正、反转来实现。翻倒装置装于翻倒机架一侧,用于翻倒机架的翻转及恢复,由油缸来执行。[2]

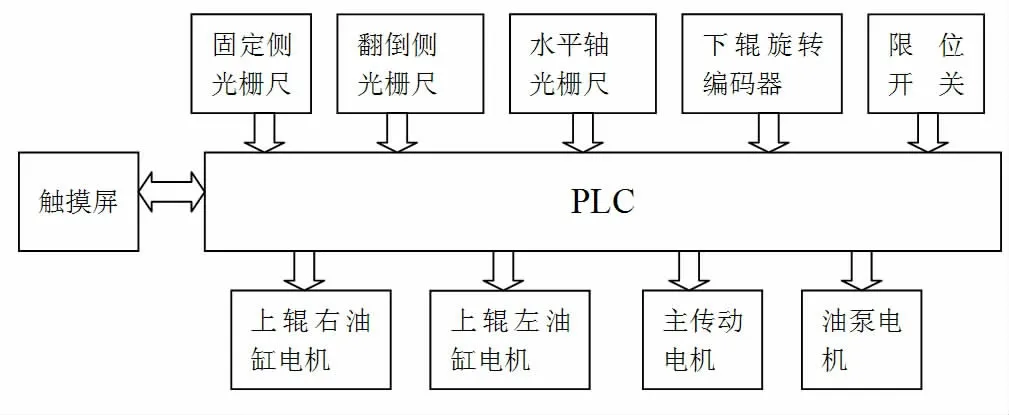

根据控制要求再选用电气产品,主要控制框图如图1 所示。

图1 卷板机电气控制框图

根据本课题的具体设计要求,需要三根光栅尺。固定侧和翻倒侧各一根,用来检测上辊两端的位置。水平轴有一根,用来检测辊前后移动的位置。触摸屏主要进行卷板机动作操作,显示上辊的上下移动及水平移动位移、卷板机的工作状态以及报警。下辊旋转编码器与下辊同轴安装,主要用来测量下辊选转的角度,进而计算出卷板机已经卷制完成的卷板长度。PLC 是中央控制器,完成各种数据的采集与预处理功能,控制卷板机动作。

4 软件与程序设计

4.1 软件设计思路

表1 卷板机技术参数

根据控制系统的要求,PLC 软件设计需要完成的功能有数据处理,上辊位置的实时动态显示,上辊的同步下降及定位,下辊的转动及与触摸屏的数据通信。

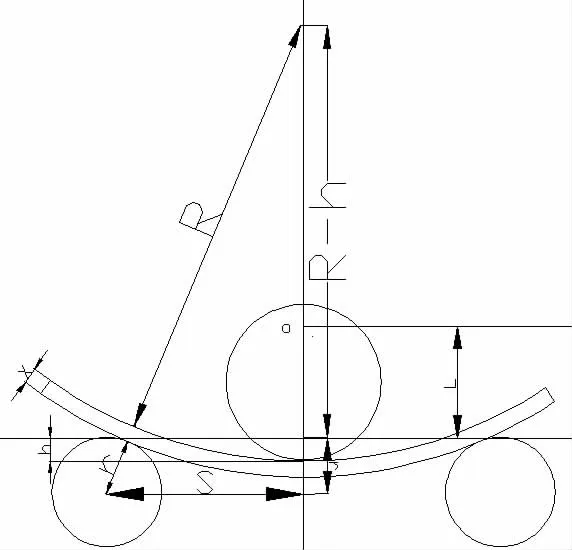

图2 卷板尺寸设计参考图

4.1.1 卷板辊运动控制量的计算

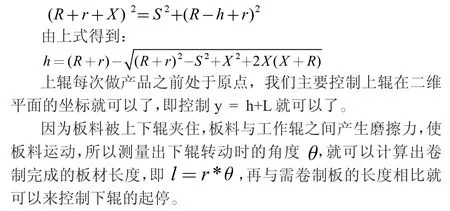

本次设计所针对的卷板机是液压三辊式卷板机,其技术参数如表1 所示。设计条件(单位mm)。需要卷取材料的弧线半径为R(内径);板材厚度为X;下辊的半径为r=145;两辊的中心距的一半S=240;板材的下压量为h;上辊原点距离下辊上平面的高度为L。几何数学推导,根据图2,得到:

4.1.2 PLC 输入输出点的分配

PLC 输入点主要分配给三个光栅尺、编码器及限位开关,为了实现在没有触摸屏的情况下可以实现手提操作,还分配了部分输入点给按钮实现手动。输出点都是根据卷板机的工作原理进行分配的,其中有部分分配给状态显示灯用来显示卷板机的工作状态。

4.2 PLC 程序的设计

4.2.1 数字显示程序的设计

数显程序主要有两个任务:一是通过光栅尺的位移量来计算出上辊的运行状态和绝对位置;二是通过下辊装的旋转编码器的角位移量计算出卷板已经被卷好的长度。在每次给PLC 通电运行,首次循环时必须将上次PLC 断电时的上辊所在的状态及时的显示出来即显示初始化,以便正确的控制上辊动作。

在上辊水平复位、翻倒侧上升复位或固定侧上升复位时对光栅尺脉冲计数的高数计数器的当前值应当及时复位,且初始值应为零。由于光栅尺是二倍的分频,所以读出的数值应除以2才是上辊移动的实际增量。

4.2.2 数值计算程序的设计

数值计算程序主要是根据用户所设定的卷板的半径、厚度、长度来计算出上辊下降的位移量和下辊需要转动的角位移。

4.2.3 上辊水平移动程序的设计

在手动操作时,按下“上辊前移”或“上辊后移”按钮,上辊将前移或后移。自动操作中按下“上辊水平复位”,上辊自动复位运行。

4.2.4 上辊同步下降程序设计

上辊下降主要由固定侧和翻倒侧下降来完成的,上辊自动下降或者手动控制同时下降时,翻倒侧和固定侧需要保持同步。上辊进、退同步是保障上、下辊和板料压力一致的前提,也是保证卷板精度的决定性因素。为了保证上辊两端的位移精度,分别在上辊固定侧和翻倒侧装有光栅尺,同进、同退时根据光栅尺采集的信号及时反映上辊两端位置,当两端偏差超过精度范围上限时,快的一端自动停下等慢的一端跟上,达到同步精度范围下限时又自行启动,从而保证上辊两端允许的精度范围内同步进、退。手动可以单独控制固定侧或翻倒侧下降。

4.2.5 下辊转动程序的设计

卷板机上辊到达所定位置后,下辊就开始正转或反转,利用工作辊之间的磨擦力,驱使板料运动,通过上辊、下辊与待加工板料间三个相接触的切点构成一定的弧度使平板弯曲。带动下辊转动的三相电机为防止直接启动时电压过大而将电机烧毁,所以采用星三角启动。

4.3 PLC 仿真调试

Cx-Programmer 是欧姆龙公司开发的适用于C 系列PLC 的梯形图编程软件,可以实现梯形图的编程、监视和控制等功能,尤其擅于大型程序的编写。Cx-Simulator 软件欧姆龙PLC 的模拟器,可以用来模拟仿真PLC。从Cx-Programmer6.1 版本开始,Cx-Programmer 和Cx-Simulator 软件都是集成在CX-ONE 软件中的。

PLC 程序用软件仿真调试的结果基本达到了控制的要求。