基于有限元的一种热压头结构设计研究

2021-04-24朱红光

朱红光

(中船重工第七二二研究所,湖北 武汉430079)

1 概述

RFID(Radio Frequency Identification)俗称电子标签,是一种非接触式的自动识别技术。电子标签应用规模及市场利益前景是所有信息技术大国所关注的,许多国家都将其作为重要的产业战略和国家战略来发展。

在RFID 应用中标签的封装是其中难度最大的一部分,目前RFID 封装设备的供应商都为国外供应商,如Neubaur、Datacom。国内目前还没有成熟的产品供应, 而拥有自我知识产权的RFID 封装设备对RFID 产业的发展意义重大,RFID 封装设备包括送料、点胶、贴装、热压、收料等多个模块。

RFID 封装中的固化过程是一个复杂的多物理场耦合过程。固化部分由热压模块(如图1 所示)实现。热压固化时,上热压头上升,下热压头下降,施加的压力使金属粒子维持一定的变形,同时胶在热压头的热量作用下,温度很快上升到固化温度并开始固化过程。设备用上、下位机的方式实现。时间通过上位机根据定时器发送指令的方法实现,压力通过伺服电机的精确的位置控制来严格控制高精度弹簧的压缩量的方式来保证,对温度的要求,则相对较多。从图上可看出,在热压头的上方是温控电路板,如果模块内部温度较高,影响设备的使用寿命,同时影响运动部件的运动精度。另外,热压头要保证加工时恒定的热压温度,即在ACA 固化阶段,参提供满足要求的固化温度,而且为了保证固化质量(主要是固化程度),充足的固化时间是必要的。为了满足生产率的要求,需要使待固化的胶尽快升温到固化温度。

图1 封装中的热压模块

ACA 固化时,热量从上加热头经芯片(die)、导电胶(ACA)、再到基板,同时下加热头也有一个较低温度的预热作用。在维持一定的热压时间后完成胶的固化,其中,温度场是不均匀的,多种传热方式并存,占主导的传热方式是热传导,同时各部件外表面与周围环境,即大气的对流换热也应有所考虑。在整个加工过程中,温度场是一个随时间、空间的不同而变化的物理场。固化过程是一个发热过程,涉及到热场与化学场的耦合作用,该过程是一种双向作用的强耦合过程,下面对热压头的设计进行分析。

2 热压头固化功能分析检验计算

2.1 主控方程

固化过程中,传热反应与固化反应相互耦合,两种现象同时存在。对于传热过程,其主控方程为:

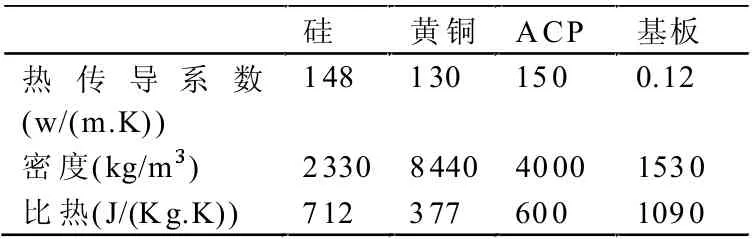

对于当前的ACP 还没有实验参数,采用ACF 的参数,如表1所示。材料的物性参数如表2 所示。

表1 ACF 的固化动力学参数

表2 材料的物性参数

2.2 热压固化过程中传热时模型的建立与分析

模型的简化:在该系统中,根据加热头的实际尺寸及其功能,可将其尺寸简化为1.5mm 边长,厚为2mm 的方块。所用芯片为0.764mmx0.764mm,厚度为0.35mm。基板为连续送料的塑料薄膜,厚度为0.08mm,天线线圈以80mmx50mm 的间距规则排列,由于基板除了芯片附近区域外,有很大的区域内对传热及芯片固化没有影响,仅起着天线线圈的布局作用,根据简化后的加热头尺寸,可取大小为4.5x4.5mm。在芯片与基板之间用ACA 固化连接,这里设定其半径为0.6mm厚度为0.035mm。同时,由于模型的对称性,取1/4 部分进行3D 有限元分析。边界条件的设定根据实际条件,加工时上加热已经加热到设定温度,这里是180℃,同时温控系统保证加热头在一个恒定的设定温度上,所以设定上加热头的初始温度值为180℃,同时在上加热头的上表面施加恒温约束180℃,同样地,对下加热头设定初始温度为75℃,将整个下加热头的初始温度设定为75℃。其它元件保存在室温状态下,所以设定初始温度为25℃。其它与空气接触表面则处于对流换热状态。对流传热系数设为5,由于是恒温加热,加热头的A 面为恒温热源,其温度为200℃,基板下表面(B)为预热区域,其温度为70℃,相互接触的区域通过热传导传热,开放区域通过对流与周边空气换热。根据前面热分析的结果,对加热头、基板只选取对计算结果有意义的区域进行计算。简化后模型及生成的网格如图2 所示。

2.3 计算结果及分析

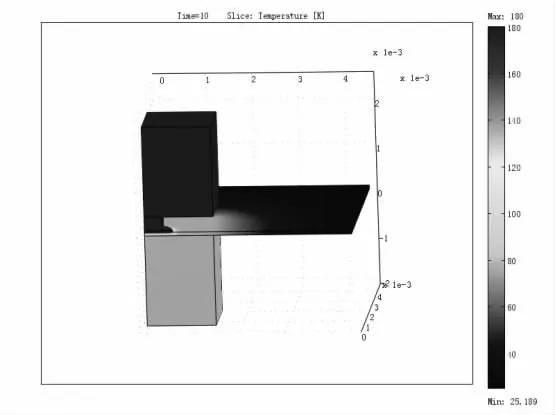

首先,从传热性能的角度进行分析。经过计算,可得从加热开始到趋于稳定的过程中温度的变化过程及各元件的温度场分布。在10s 的温度分布切片图如图3 所示,从图中可以看出,芯片与胶的温度与上热压头的温度一致,基板处的温度变化较大。

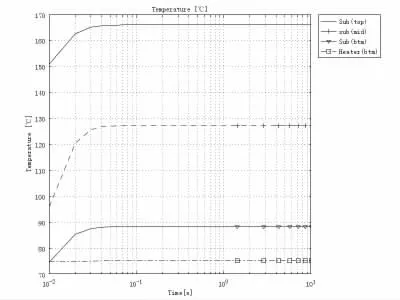

不考虑固化作用,胶的温度变化过程如图4 所示。考虑到在温度变化初始阶段的急剧变化,时间轴采用对数坐标。可以看出,ACA 的升温速度很快,在0.1s 内温度就上升到了上加热头温度附近并稳定。

加热头与芯片及ACA 相比,由于它具有相对大得多的热惯性,在传热过程中其表面温度几乎没有什么变化。加热头与芯片接触的中心处的温度曲线如图4 所示,从图中可见,只在开始约0.1 秒内有小的温度,此后便是平稳的温度。而加热头整体上基本保持着200℃的温度芯片与加热头接触的平面先有一个快速升温,然后有一个温降,由于芯片的传热导致加热头的温度有一个瞬间下降的波动,在0.01 秒时就达到了所要求的热压温度,然后就进入到了一个平稳的温度阶段。

图2 有限元模型网格图

图3 温度分布切片图

图4 胶的温度变化过程

图5 基板温度曲线变化图

导电胶的传热过程与芯片的传热过程相似。其与芯片接触表面中心处的温度曲线如图5 所示。在一个很短的时间内,温度便升到了工作温度并保持平稳。

温度的主要变化区域在基板部分,其温度的变化过程如图5所示。由图5 可看出,基板下表面一直维持在70 度的温度下。基板上表面中心处很快就达到了ACA 封装所要求的工作温度,基板上表面中,距中心较近处(这里取的是距芯片边缘0.4mm 处)在0.5 秒左右升至96 度并保持平衡,而其它地方则在升至70度时保持平稳基板的传热系数不大,但由于其厚度较小,仅为0.2mm,在0.1 秒内达到平衡。由于只有很小的一个区域是加热头及芯片的热传导作用区域,其他地方处于与空气的对流换热中,其表面温度稳定在45 度左右。

可以看到,温度主要分布在芯片与ACA 对应的区域,其余区域基本不受影响。

3 结论

根据以上分析,可初步断定该热压头设计方案及所选用的尺寸可满足实际要求。