一种汽车排气系统用低排放玻璃纤维的性能分析*

2021-04-24陆旗玮梁振华韩利雄

王 艺,陆旗玮,黄 浪,梁振华,韩利雄

(1.重庆国际复合材料股份有限公司,重庆 400082;2.上海国玻汽车科技有限公司,上海 200131)

0 前言

耐腐蚀的无碱玻璃纤维[1-3]具有耐温、耐腐蚀、高强度等优点,经膨化处理后填充于汽车排气系统中,以降低汽车噪音[4-6],同时承受废气的热气流和腐蚀[7,8]。

目前,面对越来越严苛的排放法规,汽车尾气颗粒物的质量(PM)限值越来越低,并且增加了对汽车尾气颗粒数量(PN)的限值要求[9]。由于玻璃纤维是汽车排气系统最重要的填充材料,玻璃纤维表面的浸润剂在烧失后会排放颗粒物和烟气,因此,需要一种排放量更低的玻璃纤维产品,降低玻璃纤维在填充进排气筒后汽车尾气颗粒排放物。表1 为各阶段机动车污染排放物标准对比值。

表1 各阶段机动车污染排放物标准

普通型排气系统用玻璃纤维表面涂覆的浸润剂需要在足够高的温度下,足够长的时间后才能完全分解、烧失掉,重庆国际复合材料股份有限公司(简称CPIC)全新开发的低排放型排气系统用纱Z-TEX-LP,其表面涂覆的浸润剂可以在低温下、短时间内快速分解、烧失掉。

由于玻璃纤维的成分、纤维直径、耐热和耐酸碱性能是其作为汽车排气系统填充材料重要的质量指标,本文将从玻璃成分、纤维直径、耐热性能、耐酸碱性能以及浸润剂热重分析方面,对CPIC生产的低排放型排气系统用纱Z-TEX-LP和普通型排气系统用纱Z-TEX作性能对比测试。表2 为2 款产品的主要技术指标。

表2 2款排气系统用玻璃纤维技术指标

1 实验原料和设备

玻璃纤维:Z-TEX-LP-4800、Z-TEX-4800,重庆国际复合材料股份有限公司;

烘箱:HTF331A,重庆威尔试验仪器有限公司;

马弗炉:SX2-4-10,重庆建川电炉厂;

荧光分析仪:XIOS型;

纤维直径检测仪:cottonscope HD;

万能试验机:5982,INSTRON;

热分析仪:STA 449 F3,NETZSCH;

天平:ME204E / 02,梅特勒-托利多仪器(上海)有限公司;

干燥箱:含有干燥剂的密闭容器;

试样皿:陶瓷坩埚。

2 玻纤性能验证

2.1 玻璃成分

依照GB/T 14506.28-2010 硅酸盐岩石化学分析方法标准操作,先将玻璃纤维表面的浸润剂全部烧失掉,再研磨成粉末,利用X射线荧光光谱分析方法测量化学成分[10]。2 种产品各随机取5 个不同批次的试样,表3 为随机选取的一组测试结果。

表3 2种玻璃纤维的质量分数测试结果 %

从检测结果来看,Z-TEX和Z-TEX-LP的玻璃成分一致,满足相关标准的要求。

3.2 纤维直径

依照GB/T 7690.5-2001《增强材料 纱线试验方法 第5部分:玻璃纤维纤维直径的测定标准》操作,将纤维浸入一种与其折射率不同的液体中,在显微镜下纵向测量纤维一边到另一边的距离,以μm为单位。2种产品各随机取1个试样,图1和图2为测试结果。

测试结果显示,Z-TEX的平均纤维直径为24.49μm,Z-TEX-LP的平均纤维直径为24.41μm。2 种产品的纤维直径无明显差异,满足相关标准的要求。

图1 Z-TEX 纤维直径分布图

图2 Z-TEX-LP 纤维直径分布图

3.3 耐酸性能

取200±10 mm的测试样品。将试样置于温度为625±20 ℃的马弗炉中灼烧30 min。然后,将测试样品在干燥室中放置1 h,直到冷却到室温,测量质量。接下来,浸入测试液体(200 ml半浓盐酸(HCl 1∶1))中240 h。将测试样品置于100 ℃恒温箱中加热1 h,然后,将测试样品在干燥箱中放置1 h,直到冷却至室内温度,测量质量,然后计算浸泡前后质量变化率。每种测试5 个试样,求得算数平均值[11]。

图3 2 款排气系统用玻璃纤维耐酸性能测试

测试结果显示,在半浓盐酸(HCl 1∶1)中浸泡240 h后,Z-TEX-4800 的质量损失率在0.36%,Z-TEX-LP-4800 的质量损失率在0.29%。2 种产品的质量损失率均低于1.0%的标准值。

3.4 耐碱性能

取200±10 mm的测试样品。将试样置于温度为625±20 ℃的马弗炉中灼烧30 min。然后,将测试样品在干燥室中放置1 h,直到冷却到室温,测量质量。接下来,浸入测试液体(200 ml 50±2 ℃的20%氢氧化钠溶液)中24 h(样品处于加盖的试验容器中,置于强制空气烤箱中)。将测试样品置于100 ℃恒温箱中加热1 h,然后,将测试样品在干燥箱中放置1 h,直到冷却至室内温度,测量质量,然后计算浸泡前后质量变化率。每种测试5 个试样,求得算数平均值。

图4测试结果显示,在50±2℃的20%氢氧化钠溶液中浸泡24 h后,Z-TEX-4800的质量损失率在5.87%,Z-TEX-LP-4800的质量损失率在5.79%。两种产品的质量损失率均低于10%的标准值。

图4 2 款排气系统用玻璃纤维耐碱性能测试

3.5 高温热收缩

取200±10 mm的测试样品。将测试样品在恒温箱中于120 ℃加热90 min。然后,将测试样品在干燥室中放置1 h,直到冷却到室温。测量质量和长度。接下来,在750 ℃下加热测试样品4 h。然后,将测试样品在干燥箱中放置1 h,直到冷却至室内温度,测量质量和长度,然后计算750 ℃前后质量和长度变化率。每种测试5 个试样,求得算数平均值。

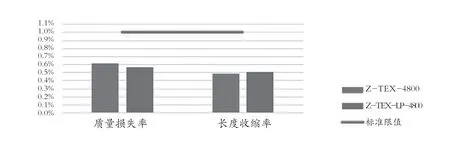

图5 测试结果显示,在750 ℃下,Z-TEX的质量损失率不超过0.7%,长度收缩率均不超过0.5%;Z-TEX-LP的质量损失率和长度收缩率不超过0.6%。2 种产品的耐温性相当,高温下的质量损失率和收缩率均低于1.0%的标准值。

图5 2 款排气系统用玻璃纤维质量损失率和收缩率测试结果

3.6 高温抗拉强度

取200±10 mm的测试样品。将测试样品在750 ℃下加热4 h。然后,将测试样品在干燥箱中放置1 h,直到冷却到室温。依照标准ISO 3341-2000《纺织玻璃纤维纱线断裂强力和断裂伸长的测定》操作,采用拉力试验机测试,加载速度250 mm/min,沿试样轴向匀速施加静态拉伸载荷,直到试验断裂,以测定断裂拉断力。每种测试10 个试样,求得算数平均值。

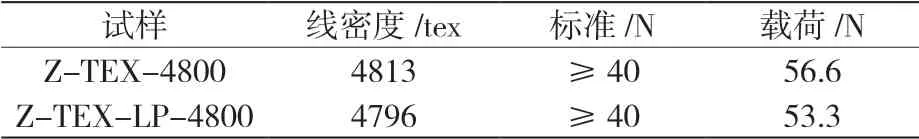

表4 2款排气系统用玻璃纤维高温断裂拉断力

测试结果显示,在750 ℃下,Z-TEX-4800 的断裂拉断力的均值在56.6 N,Z-TEX-LP-4800 的断裂拉断力的均值在53.3 N。2 种产品在750 ℃下的断裂拉断力高于40 N的标准值。

3.7 热分析(TG-DSC)

根据GB18352.6-2016轻型汽车污染物排放限值及测量方法(中国第六阶段)之标准,车辆在测试前,需要进行循环预处理。我们有针对性的测试2种玻璃纤维表面涂覆的有机物在低温条件下分解速率。

分别采用2 种玻璃纤维的浸润剂配方配置固含量为30%的乳液,然后各取15 g试样置于烧杯中,并将2 种试样置于温度为120 ℃的烘箱中烘制120 min,直至乳液中的水份完全去除,即制得热分析所需的测试样。

取试样称重,在TG-DSC仪器上测试试样的热分解规律,设定升温速度为10 ℃/min,实验温度范围为常温至700 ℃,测试过程中分别使用惰性气体氛围和空气氛围。

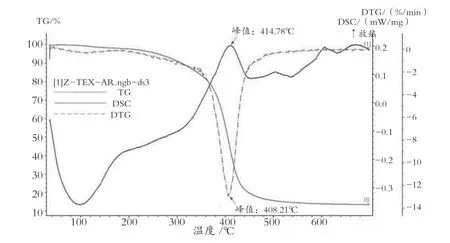

图6 为Z-TEX在惰性气体氛围下的TG/DTG/DSC曲线,由TG和DTG曲线可知,分解过程中质量损失率在20%的分解温度为376 ℃,快速分解温度为410 ℃。由DSC曲线可知,在414 ℃左右表现为强烈的放热峰,与其分解温度相对应。

图7为Z-TEX-LP在惰性气体氛围下的TG/DTG/DSC曲线,由TG和DTG曲线可知,分解过程中质量损失率在20%的分解温度为334 ℃,第一组快速分解温度为338 ℃,第二组快速分解温度为400 ℃。由DSC曲线可知,在313 ℃左右出现第一次放热峰,在398℃左右出现强烈的放热峰,均与其分解温度相对应。

由图6 和图7 对比来看,在惰性气体氛围中,Z-TEX-LP较Z-TEX更早出现放热峰值,表明其分解温度更低;低温下的同等质量损失量的情况下,Z-TEX-LP的分解温度更低。

图6 Z-TEX 在惰性气体氛围下的TG-DSC 曲线

图7 Z-TEX-LP 在惰性气体氛围下的TG-DSC 曲线

图8 为Z-TEX在空气氛围下的TG/DTG/DSC曲线,由TG和DTG曲线可知,分解过程中质量损失率在20%的分解温度为340 ℃,第一次分解温度出现在340 ℃,快速分解温度为420 ℃。由DSC曲线可知,在334 ℃开始出现放热峰,之后连续出现多个放热峰值,与其分解温度相对应。

图9 为Z-TEX-LP在惰性气体氛围下的TG/DTG/DSC曲线,由TG和DTG曲线可知,分解过程中质量损失率在20%的分解温度为315 ℃,第一次分解温度出现在250 ℃,快速分解温度出现了二次,分别为330 ℃、405 ℃。由DSC曲线可知,在244 ℃左右出现第一次放热峰,之后也连续出现多个放热峰值,与其分解温度相对应。

由图8 和图9 对比来看,在空气氛围中,同样印证了Z-TEX-LP较Z-TEX更早出现放热峰值,Z-TEX-LP每个阶段的分解温度均低于Z-TEX;在质量损失为20%时,Z-TEX-LP的分解温度更低。

图8 Z-TEX 在空气氛围下的TG-DSC 曲线

图9 Z-TEX-LP 在空气氛围下的TG-DSC 曲线

5 结论

(1)Z-TEX-LP在玻璃成分、纤维直径、耐热性能、耐酸碱性能等方面的测试结果与Z-TEX基本一致,满足各汽车厂家的相关标准。

(2)Z-TEX-LP纤维表面涂覆的有机物具有更低的分解温度和放热峰值,而且在同等质量损失量的情况下,Z-TEX-LP较Z-TEX的分解温度更低,这更加有利于纤维表面有机物的快速分解和烧失。

(3)下一步将进行综合性能测试,包括膨化效果、吸音性能和尾气排放等方面的测试,从而对低排放玻璃纤维做完整、系统的验证,为汽车排气系统用玻璃纤维建立新的产品标准。