模块式小堆化容系统上充特性研究

2021-04-24何婷张翔曾畅

何 婷 张 翔 曾 畅

(中国核动力研究设计院,四川 成都 610041)

0 引言

化学和容积控制系统是核电厂重要的核辅系统之一,在电厂正常运行时,通过下泄和上充补水功能保持反应堆冷却剂系统的水装量和稳压器水位, 并对反应堆冷却剂进行净化,维持反应堆冷却剂的水化学指标。

本文介绍了模块式小堆化学和容积控制系统的系统方案, 利用一维流体仿真软件对系统的流量特性进行了分析,为系统的设计和优化提供数据支撑。

1 系统方案概述

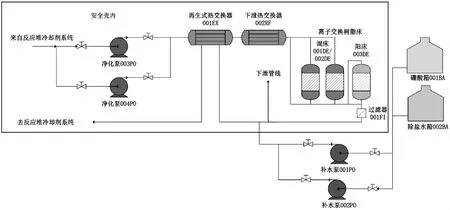

模块式小堆化学和容积控制系统由净化回路和补水回路两大部分所组成, 净化回路全部位于安全壳内,其设计压力与反应堆冷却剂系统一致。 净化回路与补水回路一起, 维持反应堆冷却剂的水装量和水化学指标。 由于反应堆冷却剂全部在安全壳内的净化回路中循环, 降低了反应堆冷却剂向安全壳外释放的风险。 模块式小堆的化学和容积控制系统流程如图1所示。

图1 化学和容积控制系统流程示意图

2 系统运行方案研究

2.1 容积控制

在反应堆正常运行期间,稳压器水位维持在正常运行水位,当一二回路功率和负荷不匹配、一回路泄漏、一回路取样等工况下,一回路水容积的膨胀和收缩,会导致稳压器水位的变化。 通过开启下泄管线或投入上充补水泵来保持反应堆冷却剂系统的水装量,并维持稳压器处于正常水位。

2.2 化学控制

反应堆冷却剂经再生式热交换器降温,然后进入下泄热交换器进一步降低至50℃以下,经过离子交换树脂床和过滤器,再经过再生式热交换器升温后返回一回路。 净化回路全部位于安全壳内,根据已运行的压水堆净化流量的统计, 净化系统流量按10~15 h将一回路的水循环净化一遍来设计,通过净化回路保持反应堆冷却剂的水质和放射性水平在规定范围内[1]。

2.3 反应性控制

在反应堆电厂启动期间,对反应堆冷却剂硼浓度进行稀释操作,反应堆停运期间增加硼浓度,并在整个燃料循环期间按计划进行硼浓度调节,补偿燃耗时调节硼浓度,满足反应性控制要求。

2.4 其他功能

化学和容积系统不属于专设安全系统,但由于其具备一定的补水能力,可用于执行事故下的纵深防御功能。当反应堆冷却剂系统发生仪表管破裂等小泄漏时,化学和容积系统向反应堆冷却剂系统补水和维持稳压器水位,以此防止或推迟安全级系统的动作。

3 运行特性研究

3.1 系统建模

采用流体仿真软件Flowmaster建立化学和容积控制系统仿真模型,其中与反应堆冷却剂系统连接的下泄和上充位置,采用压力边界进行模拟,离子交换树脂床采用阻力件进行模拟。

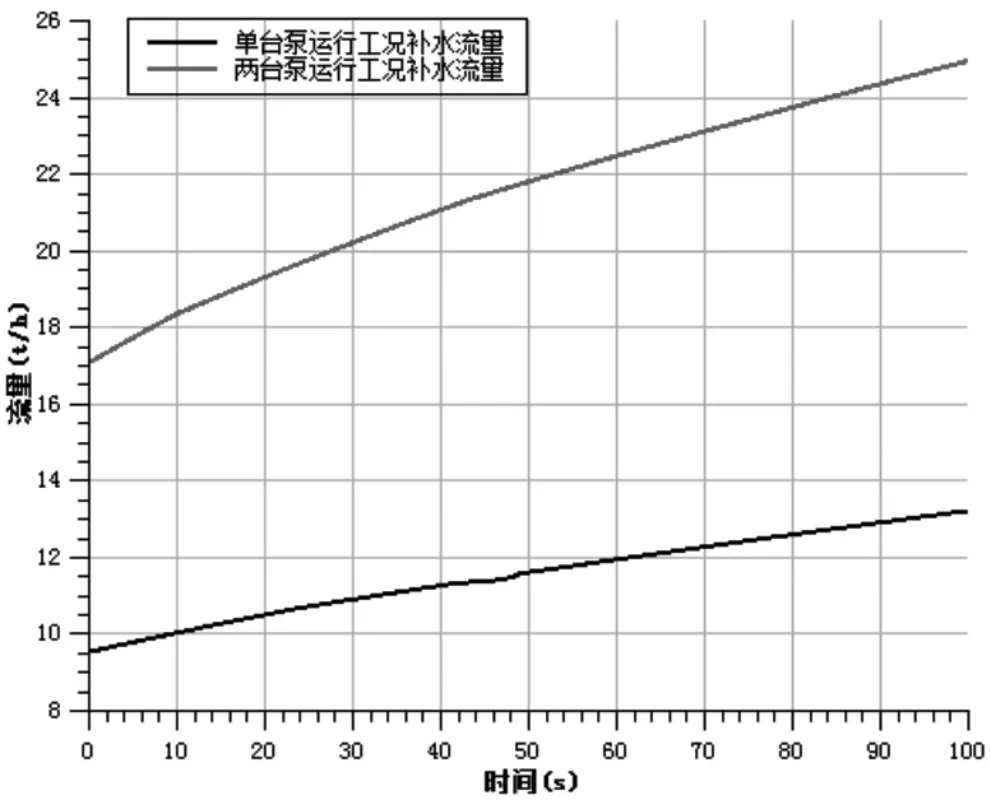

3.2 补水运行特性

一回路发生破口时, 反应堆冷却剂系统压力降低,化学和容积控制系统自动投入补水泵,补充丧失的反应堆冷却剂。假设失水发生后100 s内反应堆冷却剂系统压力从15 MPa降低至10 MPa,本节的计算主要用于获取化学和容积控制系统的上充补水能力。

图2的结果表明, 化学和容积控制系统的补水能力随着一回路压力的降低而升高,只投入一台补水泵时,初始的最小补水能力为8.5 t/h,当一回路压力降低至10 MPa时,最大补水能力为13 t/h。投入两台补水泵时,初始的最小补水能力为17 t/h,当一回路压力降低至10 MPa时,最大补水能力为25 t/h。

图2 化学和容积控制系统补水流量特性

图3 的结果表明,当补水回路投入时,会对净化回路的流量产生影响,随着补水流量的增加,净化流量将会受到一定的抑制而逐渐减少,且两台补水泵投入时对净化流量的抑制作用大于一台补水泵。

图3 化学和容积控制系统净化流量特性

由于化学和容积控制系统具备一定的补水能力,当发生类似仪表管破裂的事故时, 自动进行上充补水,可以弥补微小破口带来的一回路泄漏防止专设安全系统的投入或者延迟专设安全系统投入触发时间,由于降低了非必要的紧急停堆次数,在一定程度上提高了小堆的安全性和经济性。

4 结语

本文对模块化小堆化学和容积控制系统的功能和系统流程进行了介绍,并对化学和容积控制系统进行了系统仿真, 获得了系统的上充补水的运行特性,可为后续系统的运行及优化设计提供支持。