弹壁开孔对反推发动机推力性能影响分析

2021-04-24田凌寒余文学

刘 沛,田凌寒,李 耿,余文学

(西安航天动力技术研究所固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025)

0 引言

现代战术导弹中,常采用带有偏置式斜切喷管的反推发动机来消除级间分离过程中主发动机的后效推力,保证级间分离的可靠实施。由于燃烧室轴线与弹体轴线平行,采用带有偏置式斜切喷管的反推发动机具有安装方便、定位可靠的优点。

通常设计中,喷管出口面与弹壁外壁齐平,弹壁开孔对反推发动机推力性能无影响。特殊情况下,喷管出口面设计与弹体内壁齐平,此时弹壁开孔可以看作是反推发动机喷管的延伸,一定程度上会对反推发动机的推力性能造成影响。

文中通过数值仿真方法[1]对偏置式斜切喷管内流场进行分析[2-7],并对不同弹壁开孔状态下反推发动机的推力性能进行对比,得到弹壁开孔对反推发动机推力性能的影响规律,为导弹总体设计和工程应用提供一定参考。

1 计算模型及数值方法

1.1 计算模型

选取零时刻反推发动机内部区域(含喷管和部分燃烧室内腔)和弹壁开孔内部作为计算域建立模型,此时喷管喉部未烧蚀,喉径为初始喉径;由于发动机点火建压过程迅速,喉衬烧蚀可以忽略不计,根据发动机试车实测曲线,认为发动机平衡段起始压强为零时刻压强,对应推力为零时刻推力。

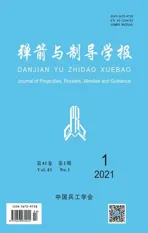

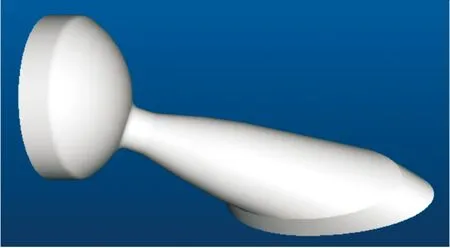

已知某导弹用反推发动机喷管为偏置式斜切结构,喷管偏置角(喷管轴线与燃烧室轴线夹角)为30°,斜切角为30°,初始喉径为26 mm,喷管扩张段内型面为两段锥结构,初始扩张半角为14°,出口扩张半角为6°,假设喷管出口面与弹壁内侧齐平且完全贴合,弹壁上根据喷管出口形状开有一类椭圆形开孔,弹壁厚16 mm,计算模型如图 1所示。

图1 计算模型图

1.2 数值方法

控制方程采用三维定常可压缩粘性平均N-S方程,采用二阶精度的压强耦合的半隐式算法求解。湍流模型采用标准k-ε模型,粘性按三系数萨瑟兰(Sutherland)定律给定,计算中忽略化学反应、气体混合和两相流动。

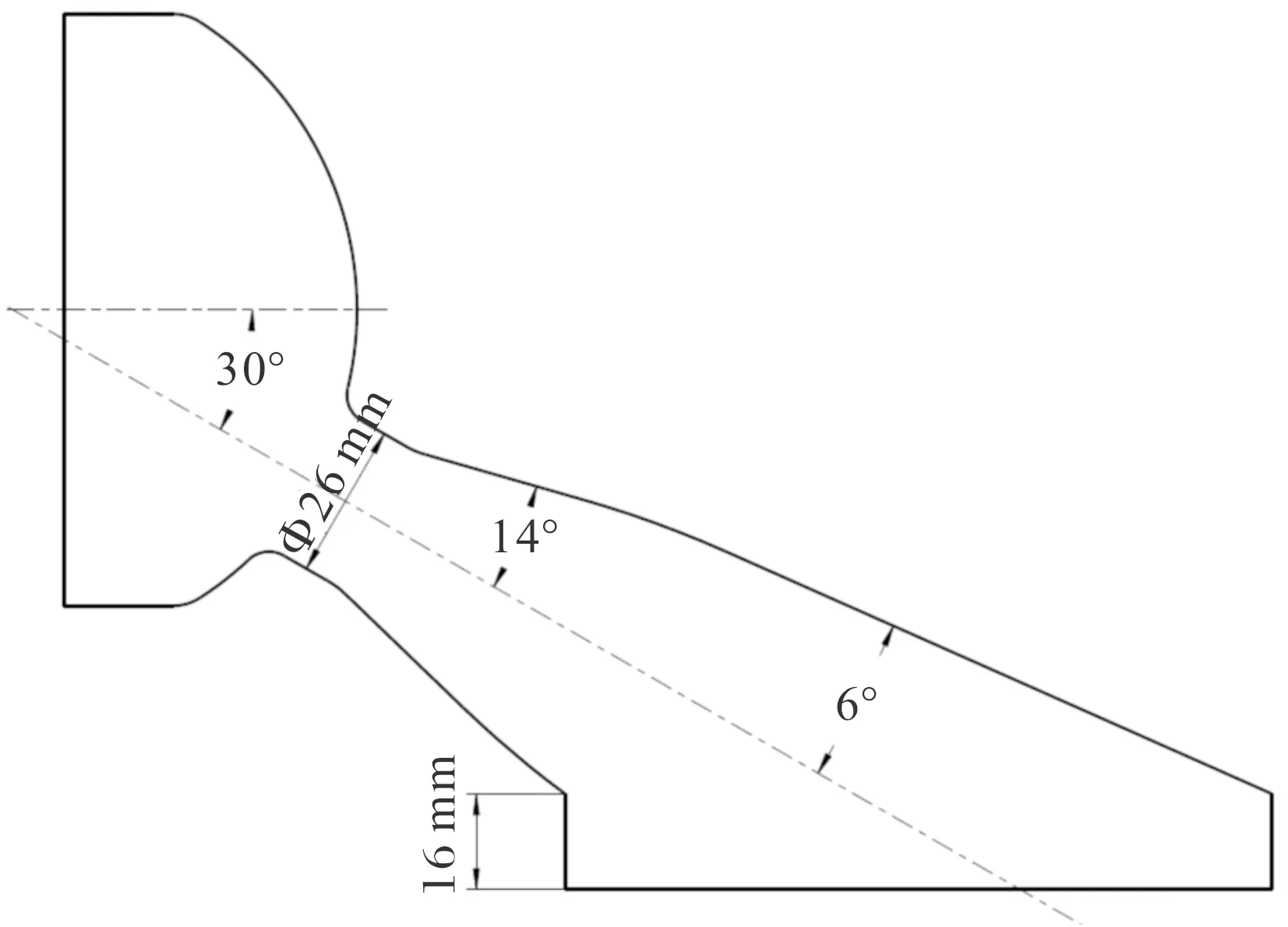

1.3 网格划分

对计算域进行六面体网格划分,轴向和周向网格节点均匀分布,在壁面处对网格进行加密,使第一层网格的y+接近1,近壁区域网格平滑过渡。网格结构图如图2所示。

图2 计算网格结构图

1.4 边界条件

计算采用压力入口和压力出口边界,压力入口给定燃烧室总温3 500 K,总压27.2 MPa;压力出口按地面大气条件给定,出口总温298 K,总压95.0 kPa;壁面采用绝热无滑移边界。

1.5 数值方法验证

为了验证数值仿真方法的准确度和可信度,对零时刻地面试车状态下(无弹壁开孔影响)反推发动机推力性能进行计算,并与试车结果进行对比。

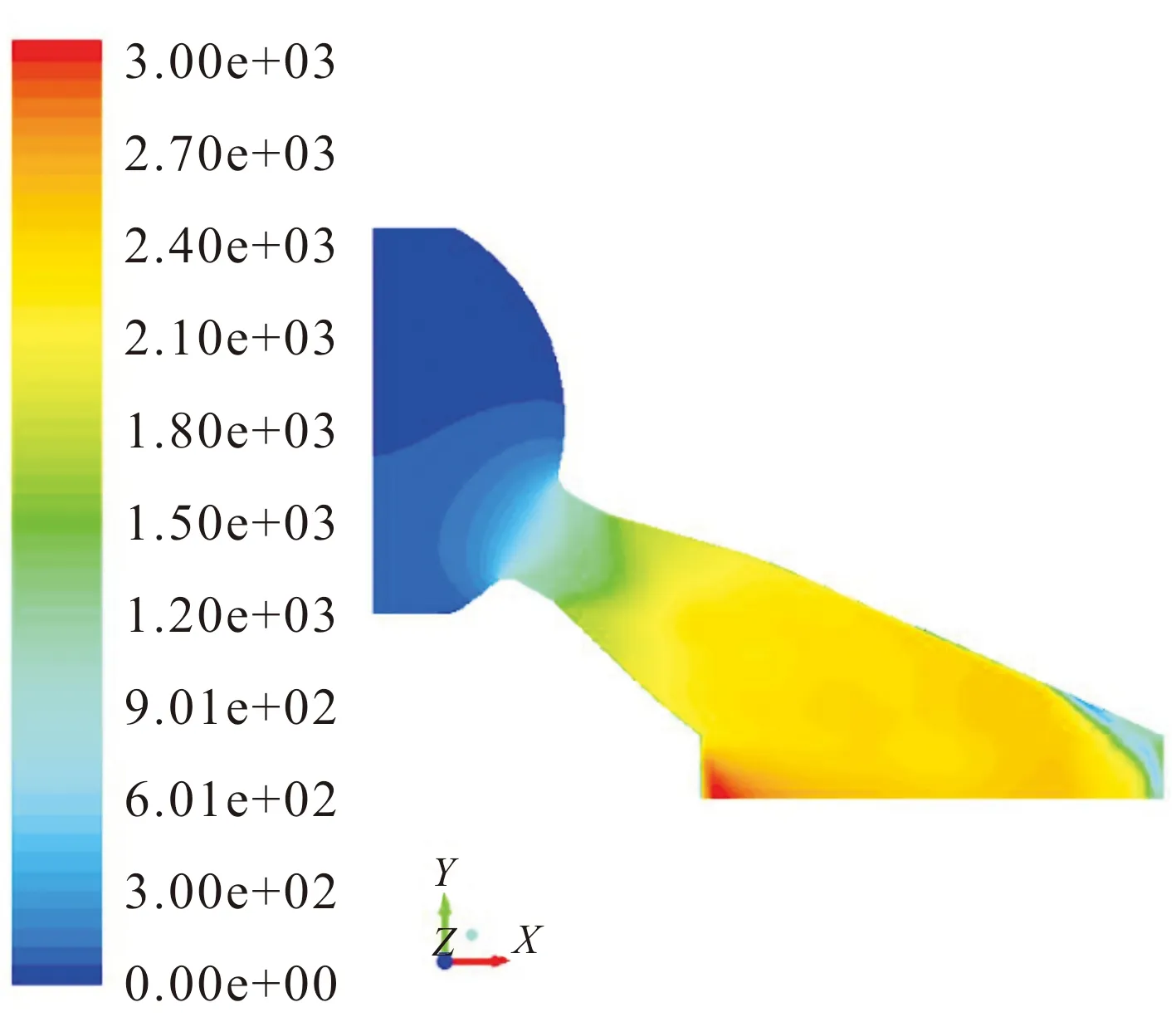

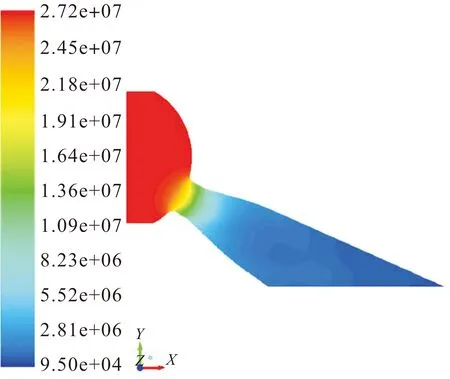

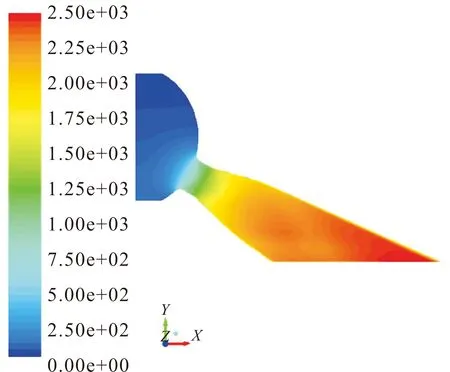

图3、图4分别为零时刻反推发动机z=0对称面压强分布和速度分布云图,计算结果表明,气流流速在喷管出口远端(图中右端)达到最大值2 491.5 m/s;喷管出口近端(图中左端)气流压强高于环境压强,气流处于欠膨胀状态。根据固体火箭发动机原理[8],对反推发动机入口面和喷管壁面压强进行积分,得到反推发动机燃烧室轴向推力为17.22 kN,试验实测值为17.02 kN,相对误差为1.18%,计算结果与试验结果吻合良好,计算方法得到验证,结果可信。

图3 z=0对称面压强分布云图

图4 z=0对称面速度分布云图

2 计算结果与分析

采用上述方法对弹上安装状态下(有弹壁开孔影响)反推发动机推力性能进行计算,并与地面试车条件下计算结果进行对比,从而得到弹壁开孔对反推发动机推力性能的影响规律。

2.1 弹壁开孔为直孔

弹壁开孔为直孔条件下,反推发动机z=0对称面压强分布云图和速度分布云图分别如图5、图6所示。结果表明,气流流速在弹壁开孔近端达到最大,最大速度为3 002.9 m/s,大于地面试车条件下的计算结果,其对应压强为53.5 kPa,低于外界环境压强。这是因为喷管出口近端气流处于欠膨胀状态,气流从喷管出口流出后继续膨胀,速度增大,压强随之降低。弹壁开孔远端近壁区域存在一个低速区,造成这种结果的原因是气流从喷管出口远端流出后,受到弹壁开孔的阻碍,流速降低。

图5 弹壁直开孔条件z=0对称面压强分布云图

图6 弹壁直开孔条件z=0对称面速度分布云图

此时弹体受到反推发动机的燃烧室轴向推力为13.27 kN,与地面试车条件相比,推力下降,下降幅度为22.93%,表明弹壁直开孔作为喷管的延伸,虽然可以增大气流局部流速,却会造成反推发动机推力性能大幅损失。

2.2 弹壁开孔为直孔+远端倒角

为了减小弹壁开孔造成的反推发动机推力性能损失,对弹壁开孔远端进行倒角,开孔近端保持直段,直段与倒角段间圆滑过渡,如图 7所示。

图7 弹壁开孔为直孔+远端倒角模型图

计算得到z=0对称面压强分布和速度分布云图分别如图8、图9所示。对比图6和图9发现,倒角后弹壁开孔远端低速区范围缩小,表明流动损失有所降低。

图8 弹壁直开孔+远端倒角条件z=0对称面压强分布云图

图9 弹壁直开孔+远端倒角条件z=0对称面速度分布云图

此时弹体受到的反推发动机的燃烧室轴向推力为15.53 kN,与地面试车条件相比,推力损失幅度为9.81%,比弹壁直开孔条件推力损失幅度降低了57.22%。这表明在弹壁开孔远端增加倒角,可以大幅改善弹壁直开孔造成的反推发动机推力性能损失。

2.3 弹壁开孔为斜孔

为了进一步改善弹壁开孔对反推发动机的性能影响,将弹壁开孔设计为斜孔,此时弹壁开孔相当于喷管扩张段的平滑延伸,喷管的最大扩张比增大。计算得到z=0对称面压强分布和速度分布云图分别如图10、图11所示,与无弹壁开孔条件下类似。

图10 弹壁斜开孔条件z=0对称面压强分布云图

图11 弹壁斜开孔条件z=0对称面速度分布云图

此时弹体受到反推发动机的燃烧室轴向推力为17.93 kN,比地面试车条件推力上升了4.12%。这表明弹壁斜开孔不仅不会造成反推发动机的推力性能损失,还可以提高反推发动机的推力性能。

3 结论

通过对不同弹壁开孔条件下反推发动机的推力性能进行计算和对比分析,得到了弹壁开孔对反推发动机的推力性能影响规律:

1)弹壁直开孔会造成反推发动机推力性能的大幅降低;在弹壁直开孔远端增加倒角可以有效减小反推发动机的推力性能损失。

2)弹壁斜开孔可以提高反推发动机的推力性能。