手机面壳注射模结构方案可行性分析与设计

2021-04-23文根保姚冬梅

文根保, 姚冬梅

(1.中国航空工业航宇救生装备有限公司,湖北 襄阳 441002;2.深圳市美图工业设计有限公司,广东 深圳 518106)

0 引言

这是一款国产手机面壳,面壳是整台手机的平台,手机的芯片、线路板和电子元件等都安装在面壳之内。手机面壳上有着开关机按钮、音量调节按钮和照摄像及照明的窗口,还有散热孔。其材料为ABS50%+PC50%。PC具高强度及弹性系数、高冲击强度、使用温度范围广、高度透明性及自由染色性、成形收缩率低、尺寸安定性良好、耐疲劳性差、耐候性佳、电气特性优、无味无臭对人体无害符合卫生安全的特点。ABS的综合性能较好、冲击强度较高、化学稳定性、电性能良好;有高抗冲、高耐热、阻燃、增强、透明等级别;流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。由于手机面壳面积大、厚度较薄,需要改善熔体在模腔的流动性。

1 手机形体分析

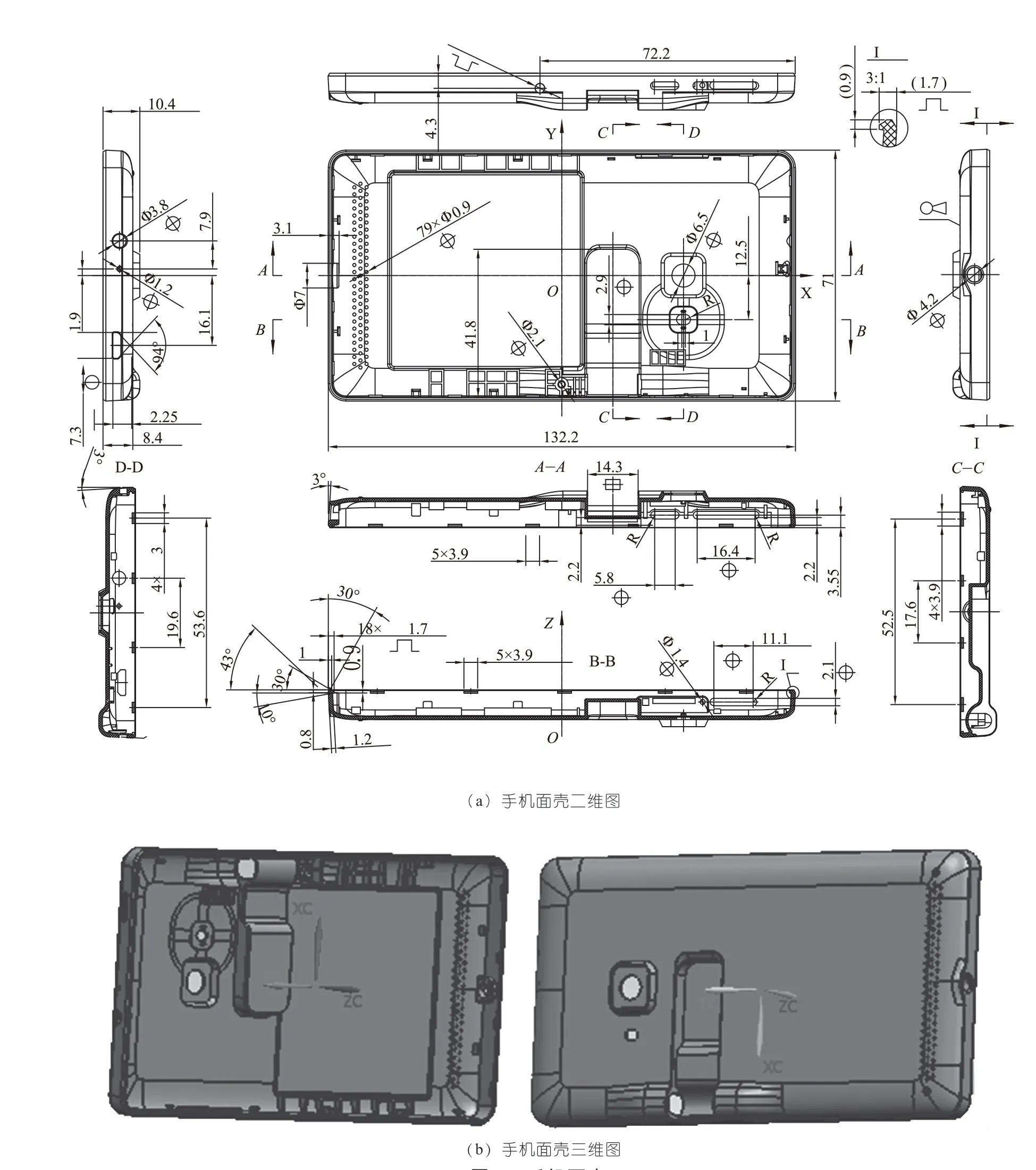

手机面壳二维图,如图1(a)所示,手机面壳三维图,如图1(b)所示。手机面壳形体上存在多种形式的“型孔”、“ 型槽”、“外观”要素以及“凸台”和“凹坑”障碍体要素[1]。

1.1 “型孔”和“型槽”要素的分析

手机面壳上存在着与开闭模方向一致的“型孔”要素和侧向垂直开闭模方向“型孔”和“型槽”要素。

(1) 与开闭模方向一致的“型孔”要素分析

如 图1(a)所示,存在着Φ2.1 mm、Φ6.5 mm、2.9 mm×1 mm×R、79×Φ0.9 mm的“型孔”和14.3 mm×41.8 mm的“型槽”要素

(2)侧向垂直开闭模方向“型孔”要素分析

存在着四个侧向的多种“型孔”要素[2]。

a.OX方向的“型孔”要素分析:如图1(a)左视图所示,存在着Φ4.2 mm“型孔”要素。

b.-OX方向的“型孔”要素分析:如图1(a)右视图所示,存在着Φ3.8 mm、Φ1.2 mm和7.3 mm×2.2 mm×95°“型孔”要素。

c.OY方向的“型孔”要素分析:如图1(a)的A-A剖视图所示,存在着16.4 mm×2.2 mm×R和5.8 mm×2.2 mm×R“型孔”要素,OY方向侧壁上存在着72.2 mm×4.3 mm×(2×SR2.7 mm)“凹坑”要素。

d.-OY方向的“型孔”要素分析:如图1a的B-B剖视图所示,存在着11.1 mm×2.1 mm×R和Φ1.4 mm“型孔”要素,-OY方向侧 壁上存在 着72.2 mm×4.3 mm×(2×SR2.7 mm)“凹坑”要素。

1.2 “凸台”障碍体要素的分析

OZ方向的“凸台”障碍体要素[3],如图1(a)图所示。OX向和-OX方向侧壁和OY和-OY方向侧壁上共存在着18×1.7 mm×0.9 mm×43°×30°的OZ方向的“凸台”要素。

图1 手机面壳

1.3 “外观”要素分析

“外观”要素[4], 如图1(a)图所示,由于手机面壳是人们使用的通讯设备,手机面壳的外型面上不允许存在着任何的浇口和顶杆脱模的痕迹,分型面的痕迹也不允许出现,即使是手机面壳的内型腔面也不能存在明显的浇口和顶杆脱模的痕迹。将这种要求称为“外观”要素[4]。

手机面壳的形体分析所提出的形体要素,就是注射模结构上需要采取措施去解决形体要素提出的要求。

2 手机面壳注射模结构方案可行性分析

手机面壳注射模结构方案可行性的分析,必须是针对其形体分析中所提出的要素,采取相应得当的措施,而这些措施就是模具结构的方案。

2.1 针对“型孔”和“型槽”要素的方案

由于型孔和型槽要素存在着二种形式,那么就相应有二种形式模具的结构方案。

(1)针对与开闭模方向一致的“型孔”模具结构方案

对于Φ2.1 mm、Φ6.5 mm、2.9 mm×1 mm×R, 79×Φ0.9 mm的“型孔”和14.3 mm×41.8 mm的“型槽”要素,可以在动模板或定模板安装成型它们的型芯,利用模具开闭模运动进行型芯的抽芯和成型。

(2)针对侧向垂直开闭模方向“型孔”的模具结构方案

主要是采用斜导柱滑块外抽芯机构,利用动定模的开闭模运动完成型孔的抽芯和成型。

(3)针对OZ轴方向的“凸台”的模具结构方案

由于手机面壳四周沿二长壁上各分布了5处OZ轴方向的凸台,二短壁上各分布了4处OZ轴方向凸台。这些存在的凸台会影响手机面壳的的脱模,又因为这18处凸台在手机面壳型腔之内,故只能采用内抽芯机构。利用脱模运动,一方面完成对凸台的抽芯,另一方面还可以起到顶杆的作用。

(4)针对“外观”的模具结构方案

对于手机各种零部件而言,不能存在任何的遐疵,这反映了人们对手机高的要求。所谓外观要求,就是在手机外表面上不能存在任何模具结构的痕迹和缺陷的痕迹,即使是内表面也尽量具有外观上的要求。这样就要通过模具结构的设计来达到上述的要求,如图2所示。

a.方案一:如图2(a)所示,主流道的点浇口在手机面壳外表面上,顶杆处在型腔内表面。这是典型的在定模上设置浇注系统,在动模上设置顶杆的动模脱模结构形式,模具结构简单。在手机面壳外表面上一定会存在着点浇口的痕迹,这样的手机面壳外表就不美观了,直接影响着销售,方案不可取。

b.方案二:如图2(b)所示,弧形潜伏浇口在手机面壳的内竖壁上,避免了浇口痕迹留在手机面壳外表面上,满足了外观要求。但是,塑料熔体沿着箭头方向流动,由于熔体温度降低在汇合处形成熔接痕,影响强度方案也不可取。该方案是浇注系统由定模采用潜伏浇道进入动模,属于动模顶出,模具结构简单。

c.方案三:如图2(c)所示,塑料熔体通过角度为β=30°~45°的斜直潜伏浇道进入手机面壳内腔底面,避免了浇口痕迹留在手机面壳外表面上。只是浇口痕迹移动了一定的距离,同样会产生多处熔接痕,只是程度有所减缓,熔接痕较方案二有所减缓,方案基本上可取。

d.方案四:如图2(d)所示,主流道的点浇口从定模进入手机面壳型腔内壁中央,顶杆从定模方向脱模。塑料熔体从点浇口处流出向四周溢出,只在有型孔的型芯部位存在着微弱的熔接痕,方案十分可取。但原有的动模脱模条件消失了,需要将开闭模运动转换成定模脱模运动,模具结构复杂,其外观质量比方案三更佳。

(5)针对“批量”的模具结构方案

由于手机生产的批量大,要求注射模为一模多腔,最起码为二腔,再多可以是四腔。考虑到该手机为初始上市,先采用一模一腔。

只要注射模结构能妥善地解决上述手机面壳形体要素的问题,手机面壳的加工就不会出现大的问题。注射模采用定模脱模机构后,定模部分增加了推件板、安装板和垫块,使得定模部分厚度增加,浇道套需要加装电热器。

3 浇注系统的设计

如图3所示,喷嘴定位套1是用3个沉头螺钉2固定在定模垫板上,并以端面压住浇道套喷嘴定位套的外径用以固定在注射机固定板孔中,锥孔是与注射机嘴喷锥柱连接。塑料融体通过主流道6分别流入两侧的分流道9和斜柱孔8中,同时流入锥形柱孔10、次流道11和点浇口12中,然后流入模腔中,熔体冷却后形成冷凝料。由于浇注系统的长度过长,熔体降温后会使手机面壳产生许多的缺陷。故在喷嘴定位套外面安装有处电加热器4,可使主流道中熔体保持喷嘴喷出时的温度,使得主流道6不会形成冷凝料。浇道套下端以定位垫圈固定,以确保大浇口的正确位置。但是,点浇口中的冷凝料必须切断,次流道中冷凝料必须在动定模开启时被拔出,这样注射模才能连续不断的进行手机面壳的加工。如何才能清除次流道和点浇口中的冷凝料呢?设计有2侧分流道9和斜柱孔8,熔体冷却之后,开模时可以将点浇口中的冷凝料切断,并将次流道中冷凝料拔出,而锥形柱孔的冷凝料可将大浇口7中的冷凝料拔出。这样就可全部清除从大浇口到点浇口中的冷凝料,以确保注射机连续的加工。

图2 手机面壳外观注射模结构方案可行性分析

图3 浇注系统的设计

4 冷却系统的设计

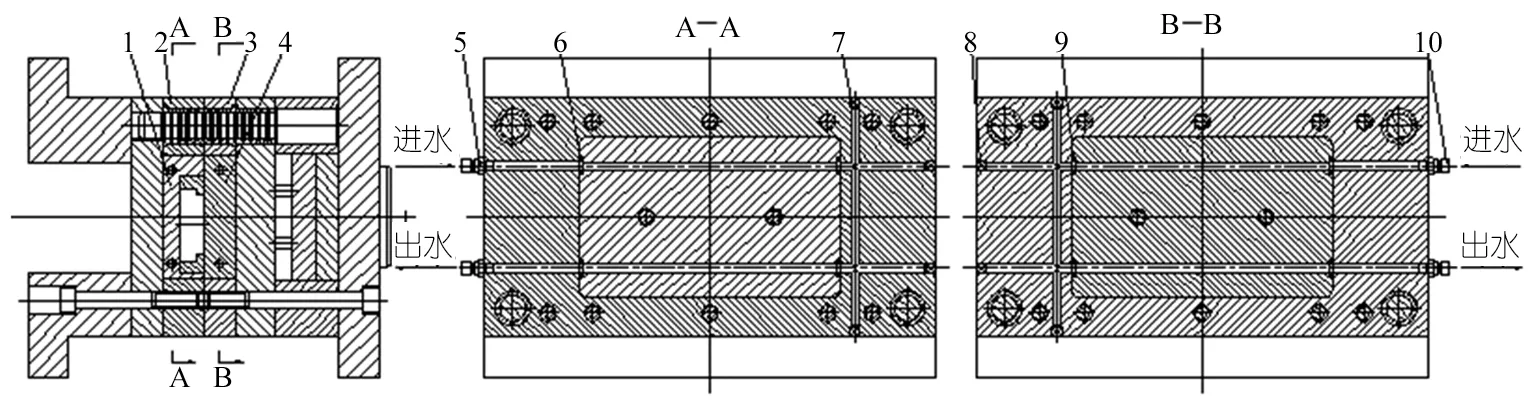

由于塑料熔体将热量传递到模具零件中,在连续不断的加工过程模具温度的升高,模温过高会导致手机面壳出现过热碳化现象。因此,模具应设置冷却系统来降低模温。模具冷却系统,如图4所示。

(1)动模嵌件的冷却

为了冷却水不泄漏,在动模板2和动模嵌件1接合处安装有以“O”形密封圈6,在动模板

右端的纵横通道端头安装有螺塞8,动模板

左端安装有接管嘴5室温的水可从动模板进水接管嘴中流入动模板和动模嵌件的通道中,再从出水接管嘴中流出,将热量带走从而起到降温作用。

(2)中模嵌件的冷却

同理,室温的水可从中模板进水接管嘴中流入中模板和中模嵌件的通道中,再从出水接管嘴中流出,将热量带走从而起到降温作用。

5 内外抽芯机构的设计

根据手机面壳形体分析与模具结构方案可行性,手机面壳存在着18出“凸台”障碍体,需要采用内抽芯机构去除障碍体对制品脱模的阻挡作用,四周还存在多种型孔对手机面壳脱模的阻挡作用,只有完成了四周成型多种型孔和成型“凸台”的型芯抽芯,才能实现手机面壳的顺利脱模。

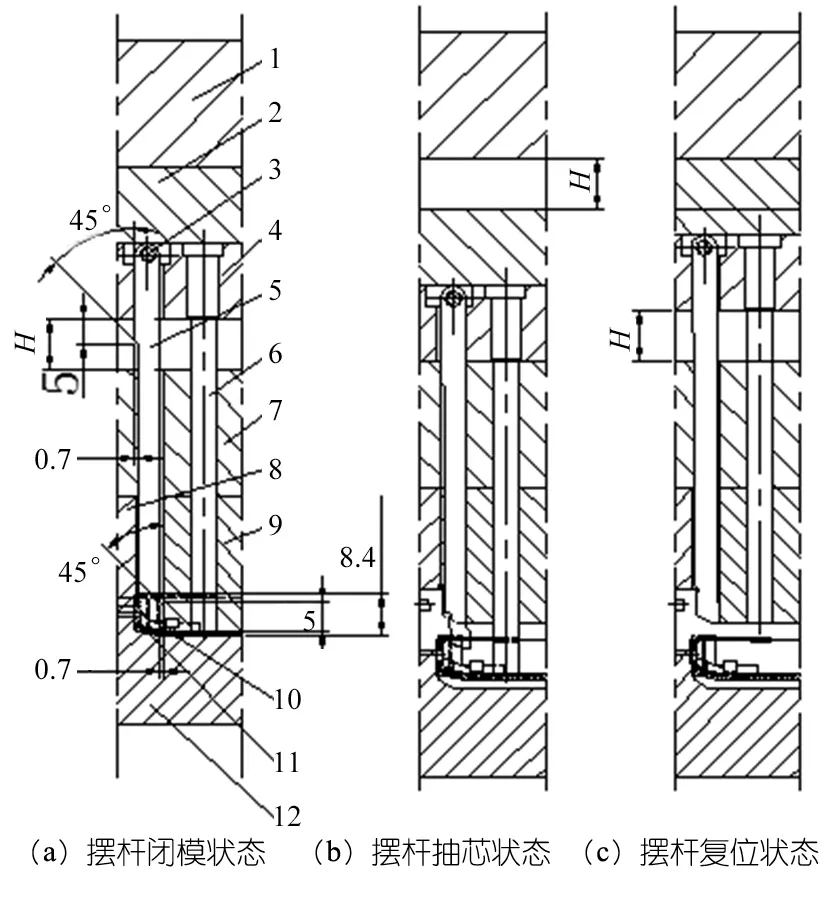

5.1 手机面壳内抽芯机构的设计

图4 冷却系统的设计

手机面壳内共有18处“凸台”障碍体需要采用内抽芯机构进行抽芯,它们的结构相同。只是存在着2种不同宽度,一种是10处长边型,另一种是8处短边型。

(1)摆杆闭模状态

如图5(a)所示,动模嵌件12与中模嵌件8处于闭合状态时,推件板2和安装板4处于复位状态,即安装板与定模板7之间保持脱模距离H(38)。由于摆杆5下端与孔的配合间隙为0.02 mm,其形状上存在5 mm×0.7 mm×45°的结构,孔壁迫使摆杆下端的45°角使其向左横向移动0.7 mm。这样摆杆下端就退回到孔中,形成可成型“凸台”障碍体的型面。圆柱销3的作用一是可挂住摆杆,二是可在槽中左右移动。

(2) 摆杆抽芯状态

如图5(b)所示,动模嵌件与中模嵌件开启时,同时推件板、安装板与摆杆移动脱模距离H(38) mm后,摆杆5上端的5 mm×0.7 mm×45°角度在接触到定模板7孔壁过程中会产生右横向移动0.7 mm,一方面使得摆杆下端移出中模型芯9孔,另一方面也会产生右横向移动0.7 mm,从而实现对0.7 mm“凸台”障碍体的抽芯。

(3)摆杆复位状态

如图5(c)所示,摆杆随着推件板、安装板的复位,摆杆下端5 mm×0.7 mm×45°角度在接触到中模型芯9孔壁时,一方面产生0.7 mm的左横向复位移动,另一方面使摆杆进入中模型芯型孔中形成型芯一部分。

只有实现了对手机面壳18处“凸台”障碍体的内抽芯,才能实现手机面壳的脱模。

图5 注射模内抽芯机构的设计

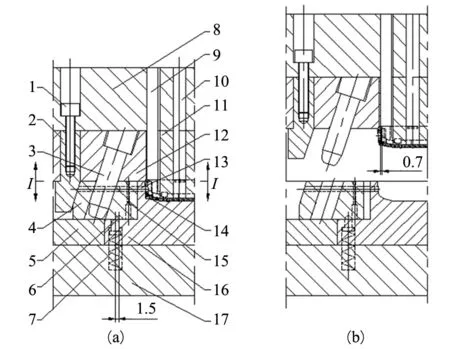

5.2 手机面壳外抽芯机构的设计

手机面壳四周存在着多种形式的侧向型孔,成型这些型孔的型芯必须要完成抽芯才能实现手机面壳的脱模。这些外抽芯机构的结构是相同的,只是抽芯距离有所区别。

(1)注射模外抽芯机构处于成型时的状态:

如图6(a)所示,注射模闭合时,斜导柱3插入滑块4的斜孔中,使得侧向型芯12进入动模嵌件15的孔中并突入模具型腔抵紧中模型芯11成型手机侧向孔。楔紧块2楔紧滑块斜面,防止滑块在注射力和保压力作用下后退。

(2) 注射模外抽芯机构处于抽芯时的状态

如图6(b)所示,注射模开启模时,斜导柱3和楔紧块脱离滑块接触,斜导柱拨动滑块和侧向型芯13退出模具型腔。此时的半球形凹坑的位置正好在限位销6处,在弹簧7的作用下限位销进入半球形凹坑锁紧滑块。一方面是限制了滑块的贯性移动,另一方面使斜导柱在合模时能插入滑块的斜孔中。

只有实现了对手机面壳18处“凸台”障碍体的内抽芯和对四周型孔的外抽芯,才能实现手机面壳的脱模。

图6 注射模外抽芯机构的设计

6 手机面壳注射模结构设计

遵照手机面壳注射模结构方案分析,找对相对应模具结构机构,便可以进行模具设计。

6.1 分型面与模具型腔、型面的数量和尺寸设置

注射模设计之前先要确定分型面位置和模具型腔的数量,才能确定模架的形式和尺寸。

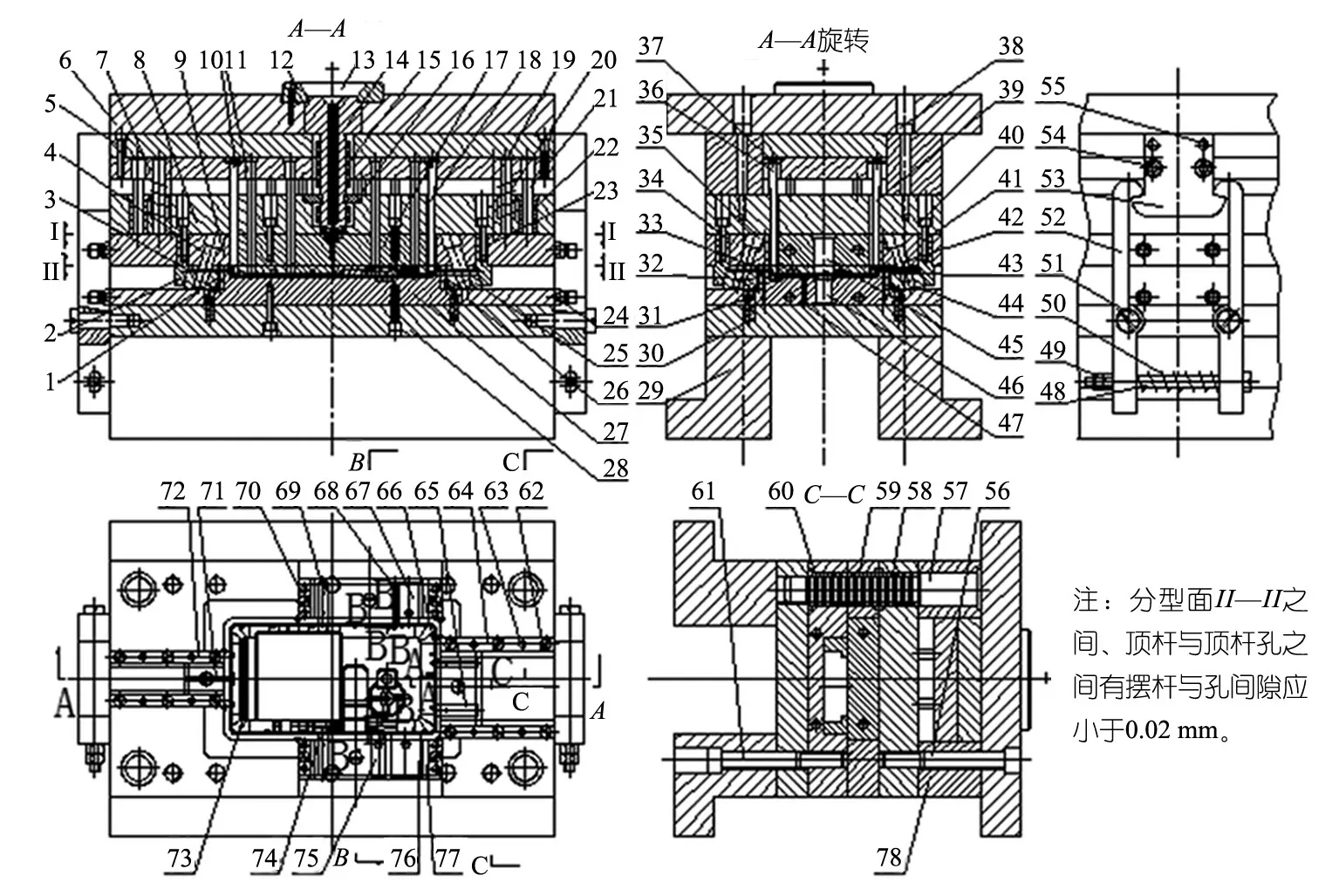

(1)分型面的选择:如图7的A-A剖视图所示,根据手机面壳形体分析所制订的分型面I-I,便可以确定模具分型面Ⅱ-Ⅱ的形式和位置。为了使分型面Ⅱ-Ⅱ不出现痕迹,分型面Ⅱ-Ⅱ之间的间隙应小于0.02 mm.由于手机面壳有外观要求,注射模采用了次流道的形式。次流道中的冷凝料需要脱模,为此在定模板8与中模板9之间可设置分型面I-I。

(2)模具型腔、型面的数量和尺寸设计

如图7所示,塑料为ABS50%+PC50%,收缩率为:0.5%,模具型腔、型面的尺寸均需要放大0.5%,成型脱模后的手机面壳尺寸才能符合图纸要求。当手机销售量增大时,可以采用一模二腔,甚至四腔。模具型腔是成型手机面壳的外表面的,外表面有外观要求,需要研磨的粗糙值Rc应小于0.2 μm.

6.2 模架与开闭模导向及限位构件

根据确定的分型面和定模脱模的结构,可以确定模架与开闭模导向及限位构件的结构形式。

(1)模架

如图7所示,采用三模板的模架,模架由推件板5、定模垫板6、安装板7、定模板8、中模板9、喷嘴定位套13、浇道套14、电加热器15、定位垫圈16、回程杆19、推板导柱21、推板导套22、接管嘴24、动模板26、动模垫板28和模脚29和垫块78组成。

(2)开闭模导向和限位构件

如图7所示,定中动模板的开闭模运动,是以四组导柱57和导套58、59、60进行导向和定位。导柱安装在垫块78中,模具开启是以台阶螺钉38进行限位。开模时,中模部分是悬挂在四根导柱上面。

6.3 定模脱模机构与运动转换机构

定模脱模机构与动模脱模机构有着很大的区别,动模脱模机构的运动是由注射机的顶杆直接作用在推件板上所产生的,而定模的脱模运动是由模具开闭模运动经运动转换机构转换得来的。

6.3.1 手机面壳的定模脱模形式

由定模脱模机构和定模脱模运动转换机构组成。

(1)定模脱模机构的组成

如图7的A-A和B-B剖视图所示,由推件板5、安装板7、回程杆19、弹簧20、推板导柱21、推板导套22、摆杆10、18、36、39和顶杆11组成。

(2)定模脱模机构的脱模运动

如图7的A-A和B-B剖视图所示,推板导柱和推板导套可确保脱模机构的定位和运动的导向。摆杆10、18、36、39和多根顶杆安装在安装板上,当推件板、安装板进行脱模运动时,摆杆10、18、36、39和多根顶杆可将手机面壳顶离中模型芯17。

(3)定模脱模机构的回程运动

如图7的A-A和B-B剖视图所示,模具开启后,推件板、安装板和摆杆10、18、36、39和多根顶杆11在弹簧20作用下复位。同时,回程杆19接触到中模板9可推着脱模机构精准复位。

6.3.2 定模脱模运动转换机构

定模脱模转换运动包括脱模转换机构的脱模运动和回程运动。

(1)定模脱模运动转换机构组成

如图7右视图所示,由台阶螺钉48、六角螺母49、弹簧50、沉头螺钉51、Z形摆钩52、挂钩53、内六角螺钉54和圆柱销55组成。

(2)定模脱模转换机构的脱模运动

如图7右视图所示,两侧挂钩通过内六角螺钉和圆柱销55与推件板和安装板7相连接。Z形摆钩由台阶螺钉安装在动模垫板上,并可沿台阶螺钉圆柱面左右摆动。模具开模时,首先是定模部分与中模板9之间分型面I-I处开启;Z形摆钩拉着推件板、安装板和摆杆10、18、36、39和多根顶杆作手机面壳的脱模运动。当推件板5和安装板7接触到定模板8时停止了移动,手机面壳被顶脱模。动模部分与中模板继续开启,Z形摆钩斜面在挂钩斜面作用下产生横向力,Z形摆钩下端向右压缩弹簧,使得Z形摆钩上端向左张开脱离挂钩,模具被打开。

(3) 定模脱模转换机构复位运动:

如图7右视图所示,注射模闭合时,Z形摆钩上端弧形面接触到挂钩的弧形面,加之弹簧的作用, Z形摆钩下端向左张开,使得上端向右张开,Z形摆钩上端的斜面可以挂住挂钩的斜面复位,以便进行下一次脱模运动。

图7 手机面壳注射模的结构设计

7 注射模主要零部件钢材与热处理

注射模主要零部件型面需要研磨,并要具有一定的寿命,就必须采用新型塑料模具钢材和热处理,以提高钢材的性能。成型件表面的粗糙度值应该在Rc0.4以下,这样成型手机面壳模具主要零件必须具有一定的硬度才能进行抛光。

(1) 注射模主要成型零件钢材选择

采用SUPER-STAR(S-STAR)钢,是日本超镜面抛光性、高硬度和耐腐蚀的马氏体型不锈塑料模具钢,其经特殊熔炼而成.该钢为预硬抗腐蚀高抛光不锈钢,适合要求高镜面,高耐磨,抗腐蚀的模具。其交货硬度可在≤229HB下或在30~34HRC预硬状态下。

(2)热处理

经500 ℃和800 ℃两次预热后,加热至1 020~1 070 ℃奥氏体化,然后油冷、空冷或气淬,淬火硬度可达56HRC,回火视耐蚀性或硬度要求在200~400 ℃或490~510 ℃范围进行,一般要求2次,回火后空冷,达53 HRC左右,也可进行冷处理。

8 结束语

成功的模具结构设计之前,一定需要进行认真和细致对象零件的形体分析,并要根据对象零件的形体分析制订好模具结构可行性方案,才能进行模具的设计。对象零件形体分析出现了错误,模具结构可行性方案也跟着出现了错误。对象零件形体分析出现了遗漏,就不会可能有相对应模具结构的措施。正因为手机面壳形体分析全面到位,注射模结构采用的措施得当,加上模具零件加工的精细,模具加工手机面壳过程顺利,并且外观十分漂亮。