CRTSⅠ双块式无砟轨道智能化施工成套装备研究

2021-04-23赵博

赵 博

(中铁第五勘察设计院集团有限公司,北京 102600)

1 工程概况

郑万高铁全长818 km,设计时速350 km,起于郑州,经过湖北、重庆,终点到达重庆万州,是我国“八纵八横”高铁网京昆通道的重要组成部分。郑万高铁轨道主要以CRTSⅠ双块式无砟轨道为主,为实现无砟轨道智能建造目标,提升无砟轨道施工质量,先后研发以新型嵌套式轨排为主体,多种智能化施工辅助装备,在分枕工序、粗铺工序和施工精调工序进行针对性升级,分别研制出轨排铺装机、智能化分枕平台和智能化轨排精调机[1-3]。

2 传统双块式无砟轨道施工存在的主要问题

传统双块式无砟轨道施工装备存在人工散枕精度难控制、工序复杂、施工精度低后续维护成本高等问题。轨排框架法施工工艺虽然较为成熟,但整体施工流程需要大量人工参与,远未达到自动化和智能化需求。例如,人工分枕直接在隔离层上作业,不满足规范作业要求,同时分枕劳动强度高;人工精调人为因素干扰较大,精度难以保证,见图1、图2。

图1 人工分枕

图2 人工精调

在CRTSⅠ双块式无砟轨道施工中,分枕工序、粗铺工序和精调工序是保证双块式无砟轨道施工质量的关键工序,这些工序需要大量人工参与,由于现场人工劳动素养参差不齐,施工质量无法有效保证。为实现以工装保工艺、以工艺保质量,在关键工序工装亟需升级换代[4-5]。

3 双块式无砟轨道智能化施工成套装备

3.1 新型嵌套轨排

传统双块式无砟道床施工采用组合式轨排框架施工,精调作业时轨向与高程调节相互干扰,锁定工序繁琐,且耗费了大量人工,精调质量及精调时间不可控,不仅降低了精调效率,也增加了操作工人的劳动强度。为提高双块式无砟轨道施工精调精度,研发了新型嵌套式轨排。新型嵌套轨排包括工具轨、组合托梁体、高低螺杆、防护墙固定座、锁定装置等组成。组合托梁体由内外套组成,内外套通过十字销轴在竖向螺杆处连接,内套相对外套可相对滑动而不影响竖向高程。其主要技术参数见表1。新型嵌套式轨排现场应用如图3 所示。

表1 嵌套式轨排主要技术参数

图3 新型嵌套式轨排

3.1.1 嵌套式轨排优点

(1)嵌套式轨排将轨向调节方式更改为单侧向的轨向调节螺杆调整,同时,轨向调节螺杆具有轨向锁定功能,无需继续锁定,方便快捷,施工速度快,调节精度高;

(2)嵌套式轨排通过托梁内外套滑动的方式实现轨向调整,彻底颠覆此前轨道几何形位调整的固有思维,将轨向与高程独立调节,实现轨向与高程的调节互不干涉;

(3)配合智能化精调机的使用,该新型嵌套式无砟轨道排架大大缩短了道床施工中的精调工序施作时间。

3.1.2 嵌套式轨排缺点

(1)嵌套式轨排自重稍重,为后续响应国家节能减排的号召,需优化托梁结构,压缩钢材使用量;

(2)嵌套式轨排加工及组装工序复杂,下一步有必要优化生产工艺,降低加工成本。

3.2 智能自动分枕平台

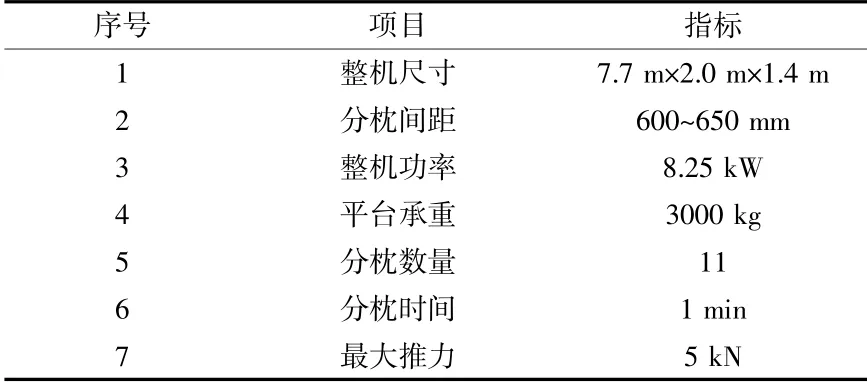

智能自动分枕平台是双块式无砟轨道施工轨排组装工序的专用设备,其主要技术参数见表2,现场应用如图4、图5 所示。分枕平台采用自动控制模式,在操作前将轨枕间距输入到程序当中,使用时选择需要的一种模式即可实现自动布枕。自动分枕机采用智能化控制,按预设轨排组装模式自动分枕,以满足高速铁路路、桥、隧不同地段轨道结构对轨枕间距要求,特别是桥梁地段为适应不同梁段不同的轨枕布置需求。

表2 分枕平台主要技术参数

图4 智能化自动分枕平台

图5 智能化自动分枕平台

3.2.1 分枕平台优点

(1)提供一种分枕平台,避免人工直接在土工布上分枕,实现标准化、规范化施工;

(2)实现轨枕自动分开目的,避免人工分枕需要密集劳动力;

(3)降低劳动强度,轨排组装时采用专用吊具倒运轨枕,提高轨排组装速度;

(4)分枕作业采用一键分枕,实现智能化施工。

3.2.2 分枕平台缺点

(1)吊运轨枕落放至分枕平台时,轨枕横向定位容易卡主;

(2)电气控制系统不稳定,控制精度未达到要求;

(3)自重较重,现场倒运不方便;

(4)轨排组装时,轨枕横向微调较费时。

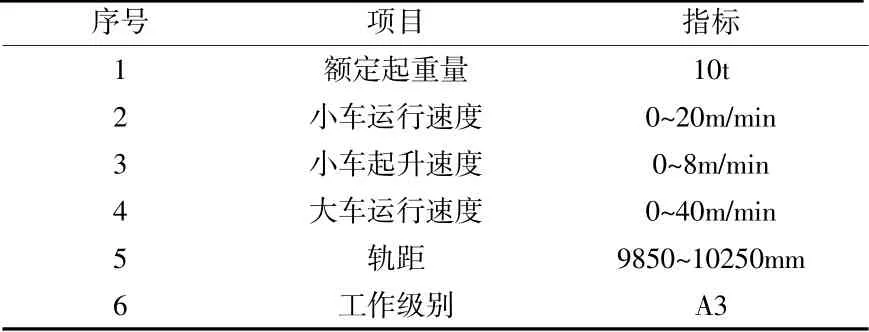

3.3 智能轨排铺装机

智能铺装机是轨排运输专用设备,配备轨排专用吊具,相比单梁门吊,铺装机在进行轨排倒运时吊装更加平稳。铺装机主要技术参数见表3。

表3 铺装机主要技术参数

3.3.1 铺装机优点

(1)施工采用四点起吊方式,整个起吊过程较平稳,且可实现单点点动和四点联动功能;

(2)轨排铺装机大车走行系统和小车走行系统能够控制轨排纵向和横向位置度精调,保证了轨排落在分枕平台上的精度,无需大量人工进行粗调;

(3)施工物流组织有序,可配备两台铺装机,一台用于空轨排的倒运,另一台用于组合轨排的倒运,工序之间保持一定间距,保证工序之间作业的时间差,可大大提高施工的效率;

(4)铺装机拆除吊具后,还可作为普通门式起重机,可用于现场散装物料的倒运。

3.3.2 铺装机缺点

(1)整机结构自重较重,会对铺装机轨道底部支撑墙不利;

(2)功能较多,遥控器比较复杂,对操作人员有一定要求;

3.4 智能精调机

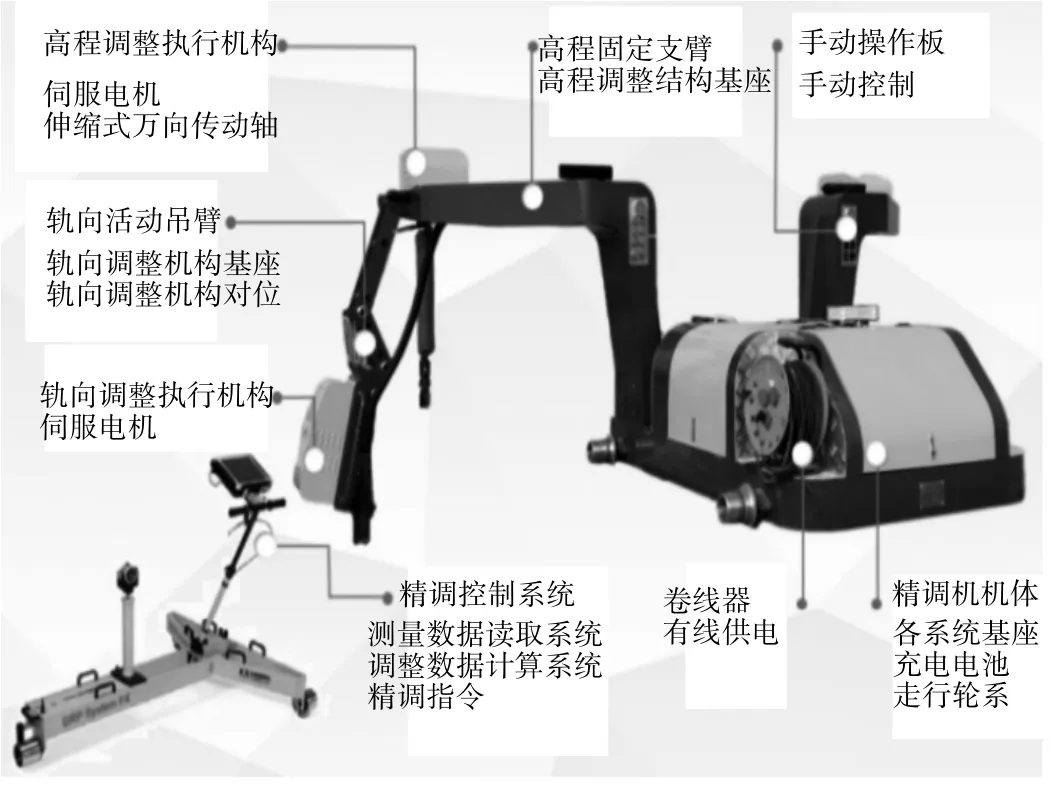

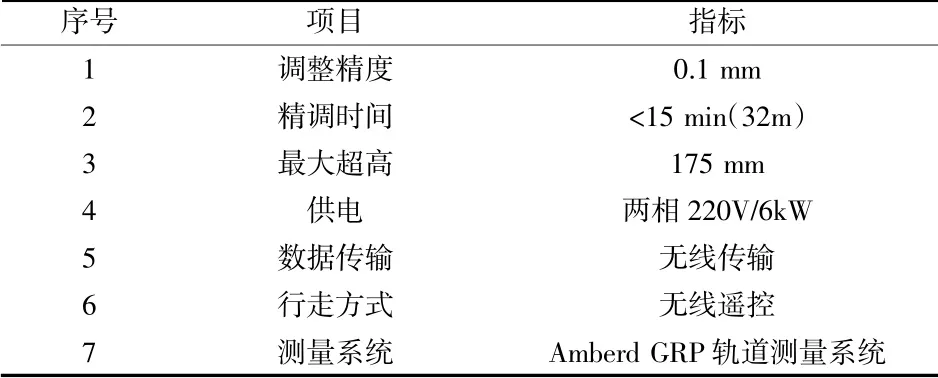

CRTSI 型双块式无砟轨道智能精调机主要适用于双块式无砟轨道施工精调作业。智能精调机通过数据地址读取方式提取轨检小车测量数据,通过CAN总线方式将精调数据发送至执行机构,见图6 所示。其主要技术参数见表4。

图6 轨排精调机

表4 智能精调机主要技术参数

智能精调机主要包括测量数据识别系统、精调系统、伺服执行机构及自动控制系统,实现轨道测量数据自动读取,自动传输,满足随测随调,无需反复调整。轨排智能精调软件控制界面见图7 所示。其中,为实现抽取轨检小车测量数据,在测量数据窗口文字空白窗口数据输入新建的施工测量窗口名称;左轨、右轨和中心空白窗口会实时跟随轨检小车测量数据;精调作业时,可选择一键精调或先高程精调后横向精调作业模式[6-9]。

图7 轨排精调机精调界面

3.4.1 智能精调机优点

(1)精调软件采用数据地址读取技术,实时从数据库中抽取测量数据,从而实现对测量数据的实时跟踪,保证精调数据的正确率为100%;

(2)精调过程全部由电脑控制,无人为干扰,可实现轨排轨向和高程的自动精调,大幅降低工人的劳动强度;

(3)轨道几何形位数据的调整由传统的单点调整升级为多点调整,实现轨向和高程调整的多点联动,精调效率高,轨道平顺性好。

3.4.2 轨排精调机缺点(1)整机自重较重,对测量数据可能会发生干扰;(2)精调完毕后数据采集时,精调机暂时无法读取测量数据,无法进行后续微调;

(3)由于加工精度和现场工况较复杂,现阶段还未实现自动对位代替人工对位。

4 结束语

CRTSⅠ双块式无砟轨道智能化成套装备在郑万高速铁路无砟轨道建造成功应用,极大地提高了高速铁路无砟轨道施工质量,推动了我国高速铁路智能化建造水平。同时,针对成套设备存在的不足,需要进一步借用新一代信息技术力量,为高速铁路智能建造赋能,实现高速铁路数字化、智能化和信息化建造目标。