加氢站氢气压缩机技术装备开发进展

2021-04-23董斌琦刘子龙冯仰敏何广利

刘 玮,董斌琦,刘子龙,冯仰敏,张 谦,陈 珏,许 壮,何广利

(1.国家能源集团新能源有限责任公司,北京 102200;2.神华氢能科技如皋有限责任公司,江苏 南通 226000;3.北京低碳清洁能源研究院,北京 102200)

0 引言

以外供高压气氢加氢站为例,其工作流程如图1所示。加氢站由卸氢系统、增压系统、储氢系统和加氢系统组成。卸气系统主要是由运输氢气的长管拖车和卸气柱组成,通过卸气柱将长管拖车上的氢气卸载。在整个加氢站中,最核心的设备是氢气压缩机、高压储氢罐、氢气加注机[3]。其中,氢气压缩机作为实现氢气增压的设备,其性能和耐久性直接决定着加氢站的规模和后期维护成本。

图1 外供氢加氢站工作时的流程示意图

鉴于氢气特性和燃料电池系统对氢气的纯度的要求,氢气压缩机的选型尤为重要。根据工作原理,氢气压缩机可分为机械式压缩机和非机械式压缩机,机械式压缩机主要包括隔膜式压缩机、液驱式活塞压缩机、离子液体压缩机等。非机械式压缩机有金属氢化物压缩机、电化学氢气压缩机等。应用于加氢站的氢气压缩机的基本特点有:

(1)压缩机频繁启停;

(2)压缩机维护频率低,维护时间短;

(3)进气压力和排气压力不恒定。

选择氢气压缩机应当结合加氢站的运行特点和氢气压缩机的运行特点,不能一概而论。所以,掌握各类压缩机的特点对于选型和设备配置极为重要。

1 金属隔膜式压缩机

隔膜式压缩机结构图2 所示。压缩机靠外来电机拖动隔膜压缩机的带轮,带轮带动曲轴旋转,进而使活塞随着连杆的运动做往复运动,活塞挤压液压油,液压油挤压金属膜片,使得气体腔体积减小,通过和进排气阀的协同工作,实现膜腔中的氢气压缩。经过特殊设计的膜片可以将被压缩的气体与外界隔开,同时对油侧和气体侧进行监测,防止油的渗漏。在实际气体压缩过程中由于温度会升高而导致能耗损失较大,且高温气体具有危险性,目前隔膜压缩机在使用中都进行进气预冷,来避免排气温度过高。隔膜压缩机由于采用隔膜对液压油和气体腔进行分离,避免了氢气在压缩过程中的污染。另外,由于隔膜压缩机在压缩时气体的压缩热更容易传导[4],因此压缩过程偏向于一个等温过程,能量损耗较低,压缩比可以比其他机械式压缩机更高。但其缺点显著,频繁启停对压缩机的寿命有较大的影响,且隔膜式压缩机的碟形工作腔本身容积很小,单机难以实现较大处理量。

对大型植物的监测,在植被繁茂季节对沟道每1km布设1个调查点,如遇到生态条件突变则加测一点,共布设调查点9个。每个点根据实地特点设置 1~2个 5 m×5 m的乔灌样方,2~3 个 1 m×1 m 草本样方,0~2个1 m×1 m水生植物样方。调查植物种类与数量。

图2 隔膜式氢气压缩机结构

隔膜压缩机国外主要品牌有美国PDC、PPI、德国HOFER、英国HOWDEN 等。国内品牌主要为北京中鼎恒盛、北京天高、江苏恒久等。各公司品牌压缩机的特性和典型参数见表1。

表1 几种代表性的隔膜压缩机参数

隔膜式氢气压缩机的最大排气压力可超过80 MPa,功率范围为20~ 90 kW。但体积流量较低,加氢站在建设时应当考虑加氢站的日加氢能力和储氢压力。目前在高压领域国产化技术成熟度和竞争力较差,国外技术成熟度相对较高。国产化面临的难题主要是隔膜压缩机本身材料在高压下的耐受度,以及隔膜本身的寿命。国内隔膜压缩机市场主要由美国PDC占据[5],该公司研发的设备日进气量在5~2500 kg 范围,最大排出压力为48.2 MPa ~103.4 MPa。由于隔膜式压缩机成本较高,而在燃料电池车和加氢站大规模推广阶段,成本问题直接决定了加氢站氢气压缩机的选型。因此,隔膜压缩机在加氢站中应用的前提是降低其自身成本,这可以通过隔膜式压缩机的国产化来实现。

2 液驱式活塞压缩机

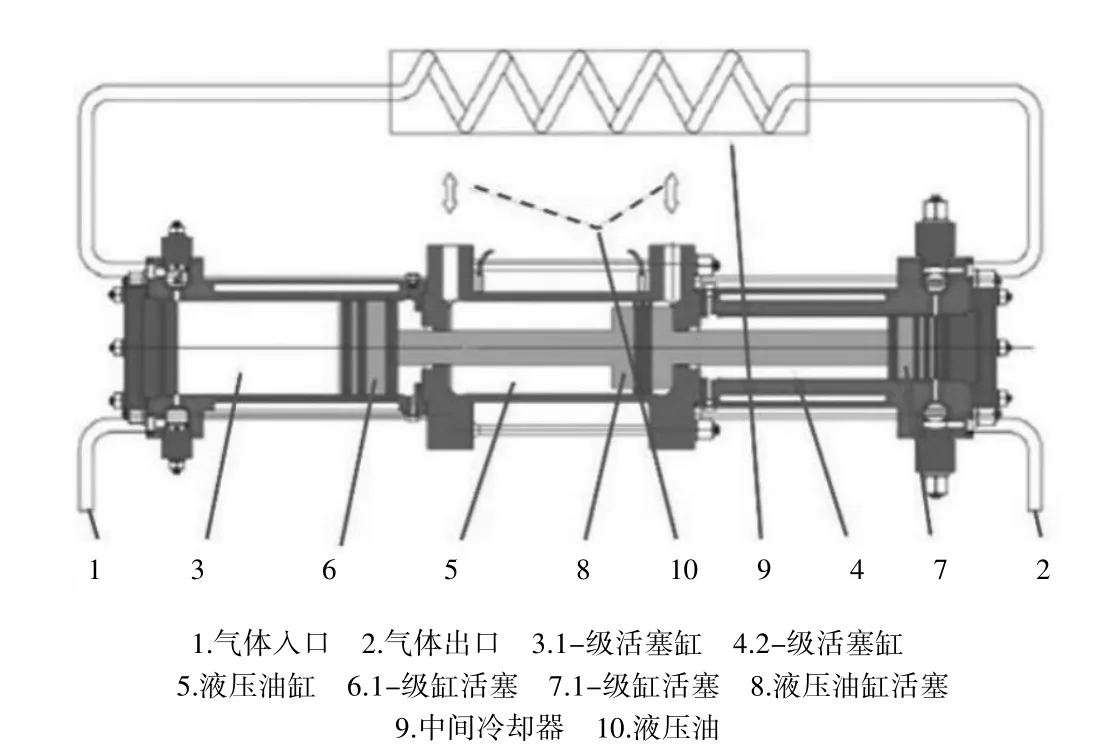

目前国内加氢站所采用的压缩机多采用隔膜结构,压力为45 MPa,而液驱活塞压缩机则可实现75 MPa 以上,我国液驱活塞压缩机主要依赖进口。液驱式活塞压缩机的工作原理是:液压油缸体连接一个电机驱动液压泵,为活塞提供动力,活塞在液体的推动下在气缸中前后移动,气缸体积发生变化,以实现气体吸气、压缩和排气的过程。此类压缩机可配备有两个单独的氢气进出口自动阀,活塞缸系统构成往复式压缩机。液驱时活塞压缩机的基本特点包括:

(1)靠液压油驱动活塞,没有曲轴箱体,所以压缩机维护频率明显低,维护简单、快捷;

(2)可以频繁启停;

(3)没有曲轴箱体,占用空间小;

(4)压缩气体的流量和活塞往复频率有关;

(5)仍存在高压密封问题;

(6)液压油换向会带来高压冲击问题[6]。

图3 是德国HOFER 公司研制的TKH 型液驱活塞式往复压缩机结构图,该类型的压缩机是上个世纪80年代专门设计用来压缩非腐蚀性气体,如氢气、氩气、氦气。根据HOFER 公司网站的数据显示,目前液驱式活塞压缩机技术对于小分子气体如氢气的最高排气压力为100 MPa,能耗较高。从技术角度来看,当考虑到加氢站的使用条件——压缩机需要每天反复频繁启停时,液驱式活塞压缩机较为合适。

图3 HOFER 公司研制的TKH 类型的液驱式活塞压缩机示意图

3 离子液体压缩机

传统的机械式压缩机内部部件多,存在机械磨损,低功率下热损耗较大,为了避免以上问题,离子液体压缩机应运而生。离子液体压缩机的工作原理可概括为:液驱系统驱动液压油推动固体活塞,进而驱使离子液压缩气体,实现压缩机的进气、压缩、排气、膨胀过程。由于离子液体低蒸汽压、氢气溶解度低的特点,氢气的压缩较为安全,例如在373 K,9 MPa 下1 kg1-丁基-3-甲基咪唑六氟磷酸盐([bmim][PF6])[7]离子液体中溶解仅有0.106 mol H2。此外,离子液体并无固定的形状,可以在设计时将压缩室的表面体积比最大化,使压缩产生的热量通过外壁散失,整个压缩过程接近等温压缩,避免了摩擦能耗的问题,因此离子液体压缩机可以实现超高压压缩。靠离子液体传动还简化了传动结构,避免了损坏传统曲柄连杆机构的风险。可以说,离子液体压缩机兼具了传统活塞压缩机、隔膜压缩机、液驱式压缩机的综合优势[6],可以满足大流量、高压力、频繁启停、低能耗。然而其机电控制比传统压缩机更为复杂,长期运行过程中的可靠性有待评估。

离子液体压缩机主要应用于储氢压力90 MPa 的加氢站,但目前仍处于实验推广阶段。德国Linde 公司近年来推出一款用于90 MPa 加氢站的离子液体压缩机,其性能优异,能耗比一般的活塞压缩机低40%[6],说明离子液体压缩机具有较高的应用潜力,是未来加氢站实现气体增压的一个良好选择。

图4 离子液体压缩机示意图

4 金属氢化物压缩机

金属氢化物压缩氢气这项技术出现于20 世纪70年代初。该技术利用某些合金在低温介质循环下能够大量“吸收”氢气,反应生成金属氢化物,随后以高温介质循环对金属氢化物加热,它们又会将贮存在其中的氢释放出来,将释放的气体收集于集气瓶中,从而实现氢气从低压到高压的转变。这类金属称为贮氢合金,如AB5型和AB2型合金,典型的材料包括LaNi5,MlNi5,ZrM2,TiM2(M 为Mn、Ni、V 等)[8]。

金属氢化物压缩机无需移动部件即可运行,无油、无噪音,无振动,无气体泄漏,维护成本低。另外它也可以用于储氢,减少加氢站的占地面积。然而,金属氢化物材料成本高昂,据美国能源部估算,100 kg 的高压固态压缩系统,成本预估在200 万美元左右[9]。另外,在高压下金属氢化物本身由于氢脆,部分材料容易脱落,以粉末形式存在于压缩机中,影响压缩机本身的工作状态和安全性[10]。

目前,国外仅美国、日本、德国等极少数发达国家掌握这种技术,尚未实现商业化应用,国内该压缩机技术也在开发阶段。在21 世纪初,浙江大学和北京有色金属研究院等单位利用某些合金的吸放氢特性,分别研究了40 MPa 级的氢压缩机样机。该压缩机的充氢压力是100 kg 以下,当升温到45 ℃时,可以得到45 MPa 的氢压。在2021年底建成的张家口示范项目中,具备的固态压缩系统可实现升压到90 MPa,从而为70 MPa 的乘用车解决加氢问题。

图5 二级金属氢化物压缩机原理示意图

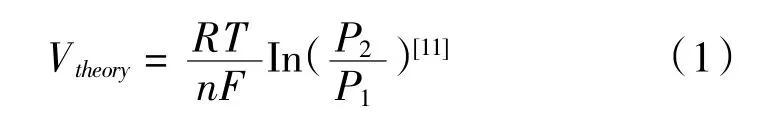

5 电化学压缩机

电化学氢压缩机(EHC)是一种利用电化学原理将低压氢压缩成高压氢的装置,在这种装置中,由于阳极上的氢氧化和阴极上的氢还原,施加电压可导致产生局部压差。在这里,氢氧化产生的质子和电子通过质子交换膜(PEM)(用于质子)和外部路径(用于电子)传输到阴极侧,以重新组合形成新的氢分子。其理论工作电压可以根据能斯特方程进行计算:

当施加外部电流时,压力为P1的氢在阳极氧化为质子(H),质子通过PEM 膜传输,并在阴极还原为P2的氢。EHC 有望取代传统的机械压缩机,特别是在低功率的应用当中。

图6 电化学压缩机原理示意图

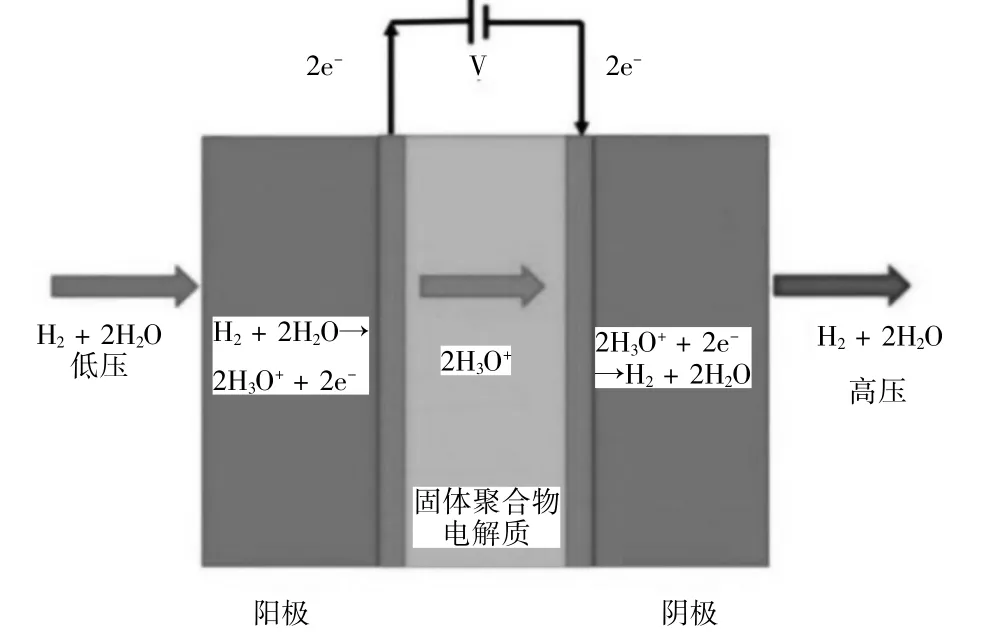

图7 显示了压缩氢的比能(单位:kW h N-1m-3)与几种压缩机的标称功率之间的关系。由于机械压缩机在低功率下机械摩擦损失的占比更大,因此在低功率应用中电化学压缩机竞争力较强。与其他非机械式氢气压缩机相比,EHC 占地面积最小,耗电量更低,热损失更小,且设备设计简单。由于该装置对氢气具有选择性,其他气体组分不能穿过质子交换膜,因此EHC 可同时压缩和净化气态氢,这是EHC 的一个显著优势。当前,全球氢气消耗量估计为50 兆吨/年,然而只有约4%来自于水电解,其中大部分来自化石燃料(~96%)[12]。EHC 的应用有望解决当前灰氢和蓝氢的压缩提纯,拓展其终端应用。更重要的是,EHC 在运行期间消耗的电力可以由太阳能、风能或生物质能提供,这极大地拓宽了EHC 的能量来源,其在低功率氢气压缩领域将前景广阔。然而由于其在低功率下运行,单位时间内压缩氢气流量较小,目前暂不适用于大规模、大流量的加氢站建设,一种可行的方法是将多个电化学单堆组合起来,提升整体在单位时间内的压缩流量。

图7 不同压缩机的比能量随功率消耗变化

在电化学压缩领域,美国的Giner 公司在美国能源部的支持下,目前已经成功研发了出口压力可实现35 MPa 的电化学压缩单堆,压缩比为140 : 1,单堆效率在2.7 kWh / kg-H2,该公司最终目标是研发出口压力超过87 MPa 的电化学压缩机。目前,国内在该领域仍处于实验室研发阶段。表2 对电化学压缩机和其他压缩机的特性进行了详细对比。

图8 电化学压缩机单堆

表2 不同氢气压缩机对比

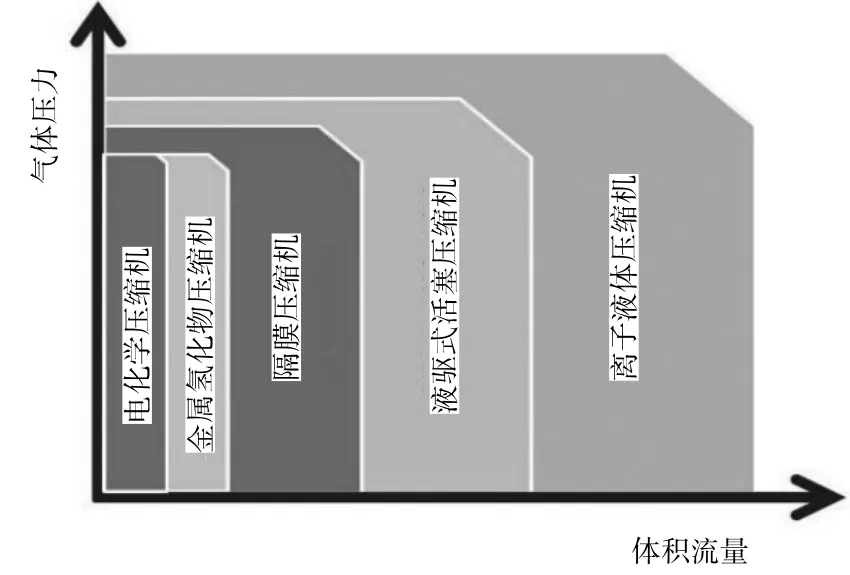

图9 各种机械式压缩机性能对比

6 结束语

目前我国加氢站建设所需的氢气压缩机仍依赖进口,特别是超高压氢气压缩机,这就造成加氢站成本较高,供货周期长,加氢站的维护和建设数量受到限制。因此,氢气压缩机国产化迫在眉睫。目前国内的隔膜式压缩机和液驱式压缩机主要应用于储氢压力不大于45 MPa 的加氢站,多个生产厂家的技术也已日趋成熟。离子液压缩机主要应用于储氢压力90 MPa 的加氢站,国内该压力等级的压缩机尚在研制过程中。而非机械式压缩目前需要攻克材料和成本的问题。从技术角度看,离子液体压缩机性能最佳,有望成为未来加氢站的不二选择。