减压塔塔顶尾气脱硫

2021-04-23刘长旭

刘长旭 唐 滨

福陆中国工程建设有限公司 (上海 201210)

在以往炼油厂的操作中,减压塔塔顶含烃类尾气一般作为燃料送去加热炉燃烧。随着国内环保要求的日益提高,采用直接燃烧的方式处理该尾气很难满足国家或者地方的排放法律法规要求。某项目减压塔塔顶抽真空废气含有H2S,直接用作燃料气燃烧后的废气中SOx超标,通过增加一个胺洗脱硫塔,可以将尾气中H2S 的物质的量分数降低至原来的0.05%,然后送往进料加热炉作为燃料气,加热炉烟气SOx实现达标(低于100 mg/m3)排放。

1 流程简介

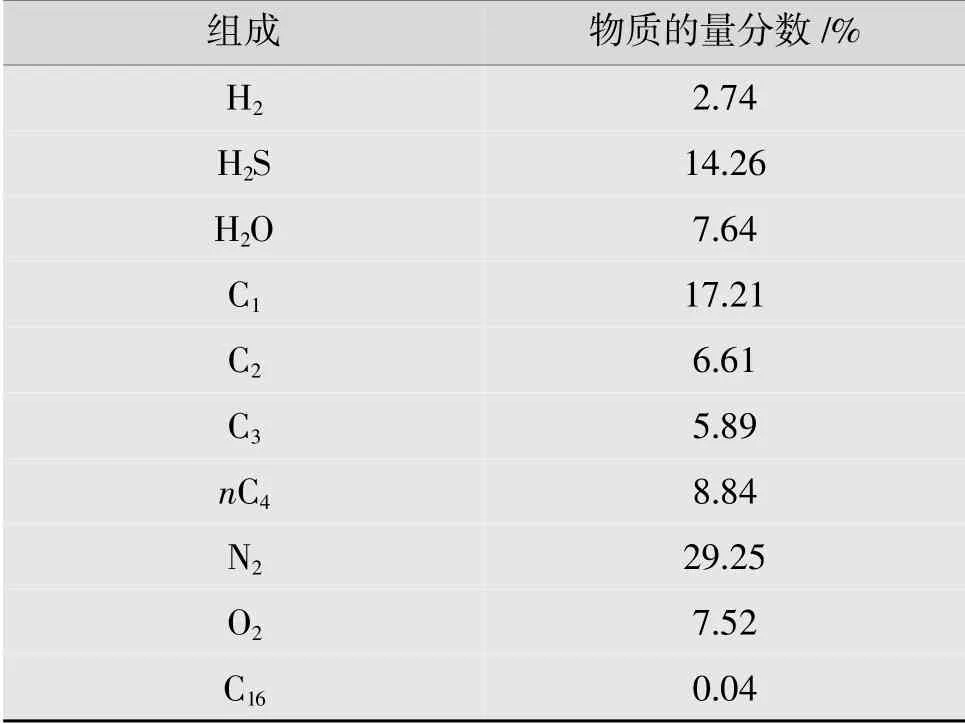

减压塔塔顶抽真空尾气组成如表1 所示。

表1 减压塔塔顶抽真空尾气组成

这股尾气如果直接用作燃料气,燃烧产生的烟气中SOx将严重超标,因此首先要脱除其中的H2S。

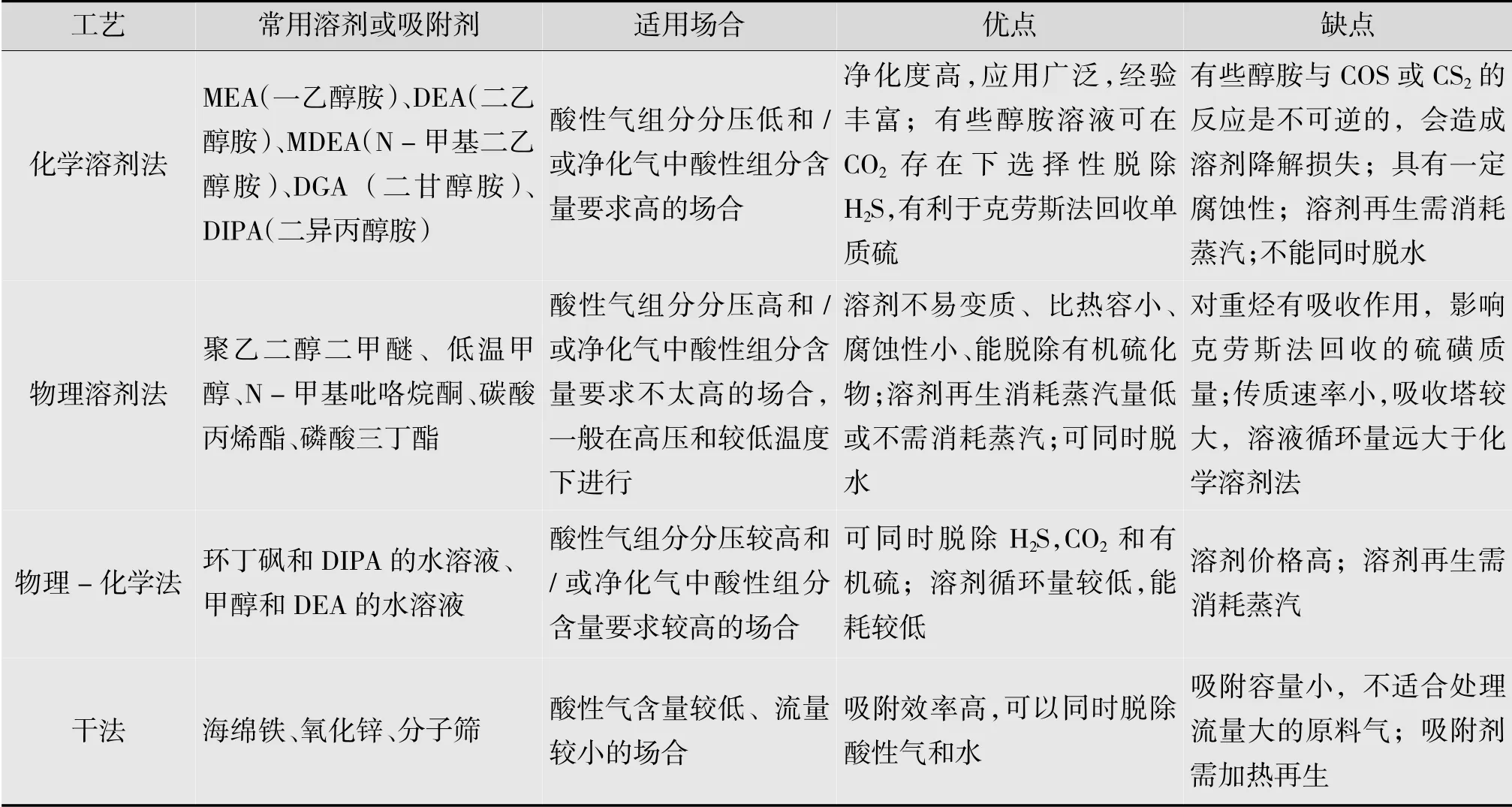

尾气中的酸性气脱除工艺主要分为4 种:湿法(可再生溶剂)、干法、膜分离法和生物法。湿法又可分为化学溶剂法、物理溶剂法和物理-化学溶剂法3 种。

1.1 尾气脱酸工艺比较

尾气中酸性气体脱除工艺及其优缺点如表2 所示。膜分离法由于造膜费用高,而且不能保证脱硫的精度与纯度,还未被广泛应用;生物法具有诱人的工业应用前景,但技术上还处于研究开发阶段,目前仍然面临许多挑战。这两种新兴的酸性气体脱除技术,还需要进一步研究与发展,本文暂不作详细论述。

1.2 脱酸工艺选择

根据尾气组成和对H2S 的要求,可以选择N-甲基二乙醇胺(MDEA)溶液作为脱硫工艺的吸收剂,达到选择性脱除H2S 的目的。用胺液吸收H2S时:既有物理吸收又有化学吸收,且吸收能力强;胺液基本不降解,对装置腐蚀性较小且蒸汽压较低,吸收酸气损失小。

MDEA 是在20 世纪80 年代初作为一种选择性脱除H2S 的溶剂开始获得工业应用的,在实践中,MDEA 卓越的低能耗性质也迅即被人们发现。因此,无论在国内还是国外,着眼于其节能特点,从20 世纪80 年代开始了MDEA 的应用热潮。经过近40 年的发展,时至今日,以MDEA 为主剂已开发出多种溶液体系,其应用范围几乎覆盖了整个气体脱硫脱碳领域。

另外,选择MDEA 作为吸收溶剂的原因是,在各种胺液中,MDEA 溶液的腐蚀性最小。即便如此,在实际操作过程中还是出现过设备腐蚀。所以,在选择设备和管道材料时需充分考虑腐蚀问题,给设备提供足够的腐蚀裕量。

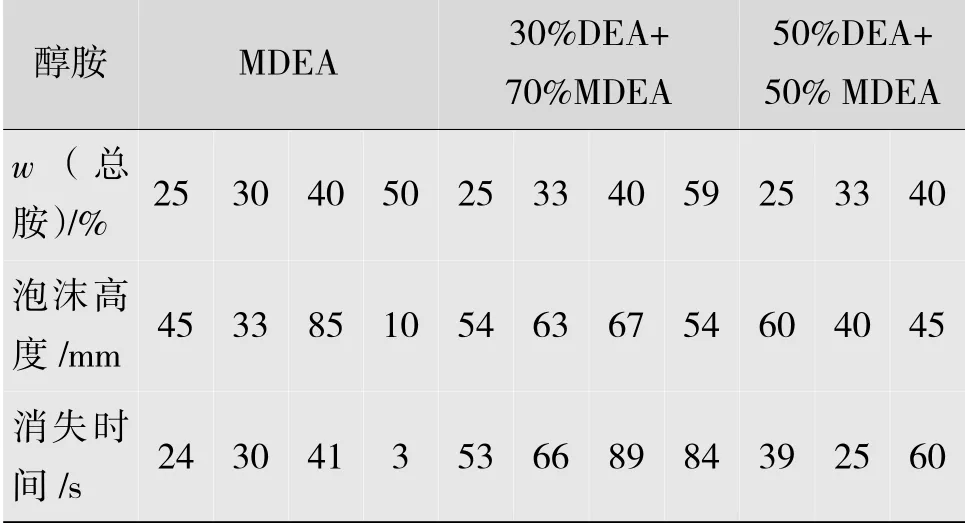

与其他胺液相比,MDEA 溶液发泡性的强弱,文献中有不同的认识。有文献认为,MDEA 溶液本身的泡沫多于其他胺液,但是其腐蚀较轻,产生的可稳定泡沫的硫化铁少,所以发泡问题较其他胺液轻。

表2 酸性气脱除方法比较

从俄罗斯研究人员所测定的胺液发泡性能(见表3)来看:MDEA 溶液的泡沫并不高,泡沫稳定时间也不长;但所示数据难以归纳出规律性。

表3 胺液发泡性能比较

王隆祥等[1]依据重庆天然气净化总厂7 套使用MDEA 的装置运行8 年的经验,在肯定其取得巨大技术经济效益的同时,指出MDEA 抗污染性能较差,从而容易导致溶液发泡。因此,应当注意采取防止MDEA 溶液被污染的措施并积累经验。

1.3 脱硫塔设计计算

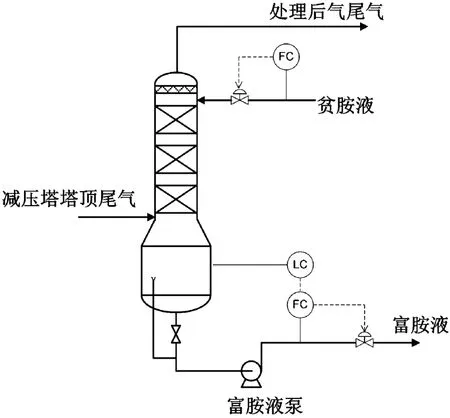

该胺洗脱硫塔流程设计是在项目基本设计完成之后提出的,本着尽量利用现有MDEA 供给的基础,采用可行的技术方案进行脱硫处理。流程简图如图1 所示。

图1 胺洗脱硫塔流程

由于脱硫后尾气将作为进料加热炉的燃料气,量不足时引入一股燃料气作为补充。根据GB 31570—2015《石油炼制工业污染物排放标准》要求,工艺加热炉烟气中SO2质量浓度需低于100 mg/m3,脱硫尾气中的H2S 需满足一定要求,才能实现加热炉烟气的达标排放。

根据分析,当加热炉负荷为30%时,补充的燃料气(基本不含H2S)量最小,对脱硫尾气中H2S含量要求最高,经过ProMax 燃烧计算,可以得到此时脱硫后尾气中的H2S含量,结果如表4 所示。

表4 各气体组分及其物质的量分数%

因此,当需要将加热炉烟气SO2含量控制在标准范围内时,脱硫后尾气中H2S 物质的量分数需控制在0.05%以内,根据计算结果(见表5)进行脱硫塔的计算。

经PRO/Ⅱ模拟计算,脱硫塔操作条件如下:塔顶温度为50.36 ℃,塔顶压力为121.33 kPa;塔釜温度为53.85 ℃,塔釜压力为126.00 kPa。

由于减压塔塔顶尾气的压力较低,为保证尾气进气压力满足炉子烧嘴的要求,脱硫塔设计选择低压降填料,同时为了满足脱硫要求,选择三段填料进行塔设计,具体见表6。为避免液体夹带导致液滴进入烧嘴,在塔顶配备了丝网除沫器。

表5 脱硫前后尾气及胺液组分及其物质的量分数%

表6 减压塔及填料相关情况

在原有的设计中,减压塔塔顶尾气来自于蒸汽抽真空系统的冷凝分离器,为了防止烃类冷凝,需要把原有设计的进气温度改成45 ℃,这样保证了和贫胺液之间有5 ℃的温差。同时,由于硫吸收塔的操作压力很低,为了保证富胺液能够返回胺再生系统,增加了一台富胺液泵。

在塔的设计中,由于胺洗的操作会产生少量油相组分并累积到塔釜,因此考虑了撇油器,来保证操作过程中排出可能产生的油相,同时将撇油器的出口连接到富胺液泵的出口,以便于操作。

2 结语

随着环保法规的日益严格,如何控制各种含烃含硫废气的排放和回收利用越来越为人们所关注。通常,炼厂脱硫塔的压力为0.6~0.8 MPa,而在这个压力下,减压塔塔顶尾气是不能被送入常规脱硫塔进行处理的。在考虑利用装置现有脱硫溶剂的同时,参考相关项目,设计了一个新的脱硫系统,来满足尾气燃烧后的地方排放要求。

经过脱硫处理后的气体,H2S 质量浓度为50 mg/m3。该股物流和燃料气混合后作为常规燃料气进入到燃料系统可满足烟气的排放指标要求。在环保达标的前提下充分利用了减压塔塔顶尾气,达到了节能减排的目的。

本项目生产过程中产生的尾气若直接用作燃料气会给环境造成严重破坏,选用胺液吸收的方法进行处理,不仅可净化尾气,又可充分利用尾气(将其用作燃料气),节能环保。该做法值得在合适的工厂进行推广。