超大粒径沥青混凝土配合比设计方法探讨

2021-04-23王中良翁雨薇

王中良,杨 丽,翁雨薇

(1.四川省红鱼洞水库建设管理局,四川 巴中 636600;2. 四川水利职业技术学院,四川 成都 611231;3. 中国葛洲坝集团市政工程有限公司,湖北 宜昌 443002)

碾压式沥青混凝土心墙具有较好的防渗性能、良好的抗震性能、适应变性能力和力学性能等优点[1- 5],在土石坝坝型的选择中占据着主导地位。在施工过程中配合比的设计极为重要,对骨料的级配要求严格。沥青混凝土的配合比设计与试验的最终目标是确定级配指数、沥青掺量及矿粉用量。各个标准参数的合理选择,可以使沥青混凝土内部的孔隙达到最小,并且使各骨料能够均匀的被沥青包裹,从而使得配制的沥青混凝土综合技术性能达到最优的状态[5- 7]。

针对沥青混凝土的最大粒径而言,规范[8]中有明确的定义:工程中常采用的骨料最大粒径不宜大于19mm。贺传卿、何建新[9]等通过正交试验的方法分析了各因素对沥青混凝土孔隙率、稳定度、流值影响结果,并对优选的配合比进行了相关力学性能试验,为沥青混凝土配合比设计提供了可靠理论依据;白传贞、何建新[10]研究表明:自由沥青的多少是其性能的最主要的原因,沥青用量过大将会造成强度下降,同时变形性能增强;闫小虎、姚新华[11]等研究表明:固定填料用量与骨料级配指数不变的情况下,沥青混凝土的孔隙率随着沥青含量增大而减小,马歇尔稳定度随沥青含量的增大而减小,流值随沥青含量的增大而增大;保持沥青含量及填料用量的不变,级配指数在0.4~0.5之间变化时,沥青混凝土的孔隙率随级配指数的增大而增大。近年来,施工技术、建筑材料(尤其是沥青品质)与机械设备取得了长足进步与发展。但在沥青混凝土心墙坝的施工中,沥青心墙的施工较为缓慢,耗费时间较长,若能提高骨料的最大粒径,那么在施工中可使沥青用量减小、摊铺厚度增加、建设工期缩短、工程造价降低,以达到快速、安全、稳定、经济的施工方式。

对于水工沥青混凝土,骨料最大粒径保持在19mm已不是最为理想的方式,提高骨料粒径对沥青混凝土而言,首要任务是确定配合比参数。因此,本文进行骨料最大粒径为42mm的沥青混凝土配合比试验研究,探讨骨料增大后的超大粒径沥青混凝土的各项性能,得出了对实际工程具有指导意义的成果。

1 材料与配合比设计参数

1.1 试验材料

本次试验选用的沥青材料为克拉玛依90A[12],经检测沥青的样品的技术性能指标见表1。

粗骨料采用某工程现场制备的粒径为2.36~42mm的灰岩骨料,骨料最大粒径控制在Dmax=42mm。骨料各项性能指标见表2。

表2 粗骨料的技术性能

试验所用细骨料(粒径0.075~2.36mm)为灰岩骨料破碎的人工砂。人工砂技术性能指标见表3中,细骨料级配良好,满足规范要求。

表3 细骨料的技术性能

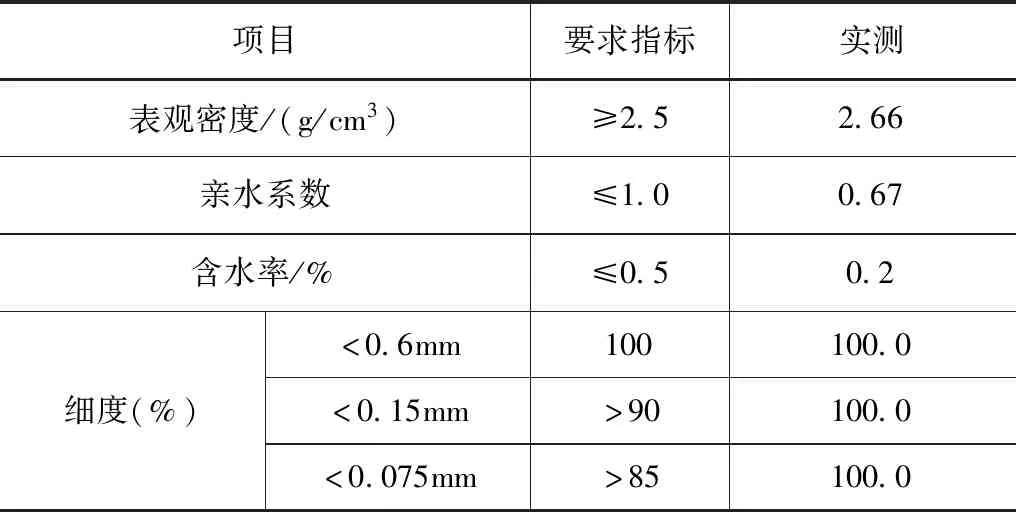

填料为石灰岩粉。填料技术性能见表4。从表4可以看出,填料质量均满足规范要求。

表4 填料技术性能

1.2 配合比设计参数

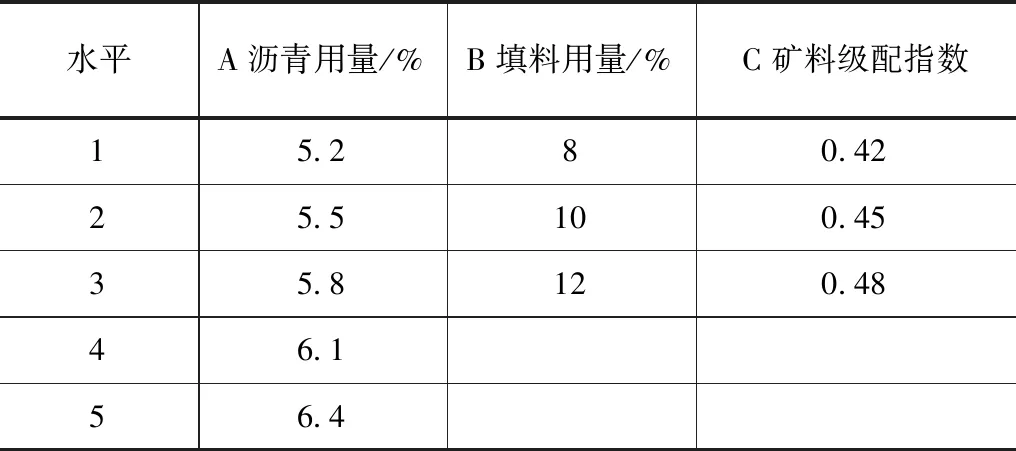

在碾压式沥青混凝土心墙设计中,对矿料级配指数选择多在0.38~0.42之间,SL 501—2010《土石坝沥青混凝土面板和心墙设计规范》中推荐级配指数的多在0.35~0.44的范围内,根据本研究的实际,粒径增大,大于2.36mm粒径的颗粒将增加,将本次研究的级配指数的下限值控制在常规配合比上限值中,下限选择为0.42,按照以往的规律进行向上取值,以0.03为梯度,决定初拟级配指数为0.42、0.45、0.48。

设计规范中推荐的填料用量范围为10%~16%;因骨料粒径的增大,使得级配指数增加,细骨料用量降低,填料用量也应适当降低,根据前期的初步研究以及适当降低推荐用量的范围,将填料用量定为8%、10%、12%。

骨料最大粒径由19mm增大到42mm后,骨料的比表面积减小,沥青用量应适当降低,在水工沥青混凝土适宜的填料浓度下,以常规配合比的沥青用量为上限值,以0.3%的沥青用量作为梯度,向下降低,因此选取沥青用量为5.2%、5.5%、5.8%、6.1%、6.4%五个水平。

2 试验方案及配合比优选

2.1 试验方案

采用正交设计进行本次试验[13],具体参数见表5。在沥青混凝土初步配合比选定试验中,通过密度、劈裂抗拉强度、稳定度和流值以及孔隙率作为考核指标[14]。

表5 因素水平表

2.2 配合比优选

通过均匀正交试验设计15个试验组,试件成型方法:击实成型,击实锤尺寸为φ149.4±0.1mm,下落高度为457.2mm±2.5mm并保证自由下落,锤重量为10210g±10g,制作6个试件,试件尺寸为:φ152.4mm×95.3mm的圆柱体试件。将试件养护后进行各个试验,试验结果见表6。

表6 15组配合比试验结果表

以孔隙率为考核指标,沥青用量的影响程度最大,级配指数影响次之,填料用量的影响不显著,误差估计值为0.26%;以流值为考核指标,沥青用量的影响程度最大,级配指数的影响次之,填料用量影响不显著,误差估计值为2.69mm;以稳定度为考核指标,沥青用量的影响程度最大,级配指数对影响次之,沥青用量的影响不显著,误差估计值为3.5kN;以劈裂抗拉强度为考核指标,沥青用量的影响程度最大,级配指数影响次之,填料用量影响不显著。劈裂抗拉强度实验误差值为0.39MPa。

从四个考核指标可以看出:采用大尺寸的马歇尔稳定度和流值是在沥青混凝土工程中的首次采用,因此缺乏一定的标准,为了和以往的试验结果进行充分的对比。本次研究参考近几年已经建设的8座典型工程的配合比设计参数,见表7,以级配指数的平均值0.38、填料用量的平均值12.5%、油石比的平均值6.8%作为本次试验研究使用的配合比,进行各项试验的试样成型。

按上述典型配合比分别进行马歇尔试验和劈裂抗拉强度试验,试验结果见表8。

表7 新疆建设的典型工程设计配合比统计表

表8 两种试件试验结果对比表

为进一步探寻42mm骨料对各项性能的影响,采用无假定建模技术(PPR)进行分析[14- 16],计算方法如下:

设y是因变量,x是p维自变量,PPR模型可表示为:

(1)

对本次试验中得到的15组数据进行PPR投影寻踪回归分析,光滑系数取0.50。投影方向,初始值M=5,最优值MU=3。模型参数为:N,P,Q,M,MU分别为15,3,1,4,3。

对于稳定度的岭函数权重系数β=(1.0290,0.3557,0.3390),各个自变量的相对贡献权重为(按从大到小排序):沥青用量、级配指数、填料用量;投影方向αi为:

(2)

对于流值的岭函数权重系数β=(0.9749,0.0.2749,0.5505),各个自变量的相对贡献权重为(按从大到小排序):沥青用量、级配指数、填料用量;投影方向αi为:

(3)

对于劈裂抗拉强度的岭函数权重系数β=(0.9503,0.1927,0.1914),各个自变量的相对贡献权重为(按从大到小排序):沥青用量、级配指数、填料用量;投影方向αi为:

(4)

投影寻踪回归分析结果见表9。

表9 沥青混合料考核指标仿真结果

利用实测的14组配合比试验结果和PPR仿真分析的31组配合比结果。

随着级配指数的增加,流值有增大的趋势;级配指数一定,填料用量和沥青用量增加时,流值增大。其原因是级配指数的增大,矿料的比表面积减小,沥青混合料中的沥青胶浆所占比例增大,沥青混凝土的流动性增大,柔性增强。

随着级配指数的增大,沥青混凝土的稳定度减小的规律;级配指数一定时,随着沥青用量、填料用量的增加,稳定度随之减小。说明级配指数的增大,矿料的比表面积减小,沥青混合料中的沥青胶浆所占比例增大,沥青混凝土的稳定度减小。

通过正交试验进行了各项性能的试验,并采用极差分析对试验结果进行分析,优选出了两组沥青混凝土配合比;在此要求研究的基础上,首次在配合比的研究中采用薄膜厚度作为判定依据,进一步通过PPR回归分析进行的综合对比分析,同时考虑强度和变形的前提下,最终确定四组配合比,即6号、7号、23号以及41号。

3 结语

基于超大粒径沥青混凝土的配合比设计研究,得出以下结论:

(1)引入沥青薄膜厚度的分析可达到进一步选优的目的,沥青膜厚度在6~8μm之间时,力学性能、变形性能较好,因此将沥青薄膜厚度作为沥青混凝土配合比设计优选的判断依据是合理且可靠的。

(2)通过PPR无假定模型分析,可将正交试验未实测结果进行仿真,优选出的沥青混凝土配合比均能够表现出较强的性能,大大降低了配合比设计工作的难度,提高工作效率。

(3)优选出的大粒径沥青混凝土配合比的性能与常规粒径在同类工程中的性能处于同一水平上,验证了配合比设计方法的可靠性。