高导碲铜合金棒材上引连铸工业试验研究

2021-04-23魏安祥刘婉容

魏安祥,刘婉容,刘 宏

(铜陵有色股份铜冠电工有限公司,安徽 铜陵 244000)

1 引言

高导碲铜合金具有优良的导电、导热性能,抗腐蚀性、电弧性能优越特点,国内现有生产方法采用半连续铸锭+热挤压+拉拔进行生产,该生产工艺生产效率和成品率低,不能提供连续长度的坯料,无法适应现今新能源汽车和充电桩工业的自动化生产需要。

铜陵有色股份铜冠电工有限公司,利用上引连铸方法,先后进行三次碲铜合金工业试验,成功研制出连续长碲铜合金铸杆,本文主要是对三次工业试验进行技术总结,希望能为上引法规模化生产碲合金杆提供宝贵的实践经验。

2 碲铜合金生产使用新趋势

高导碲铜合金具有优良的导电、导热性能,抗腐蚀性、电弧性能优越等特点,是高导精密接插件的理想材料,在新能源汽车充电桩领域将有广阔的应用前景。然而目前,国内现有的充电桩主要使用黄铜,而黄铜导电率低导致充电时间长。另一方面,碲铜合金是一款有着60 年历史的很古老的合金,到目前为止,由于应用需求、材料和生产成本等因素,却没有得到广泛的应用,故而市场上的易切削铜合金主要由铅黄铜及无铅黄铜(导电率在20%IACS 左右)占据市场。因此,国内外大型铜加工企业几乎没有研究和大规模生产碲铜合金的实绩。国内碲铜合金棒线材主要由一些小型的铜加工厂采用半连续铸锭+热挤压+拉拔进行生产,该生产工艺流程较为复杂,能耗高,投资大,建设周期长,生产效率和成品率低,无法实现连续化生产[1],不能满足现今新能源汽车和充电桩工业的自动化生产需要。

3 试验研究

3.1 试验的主要内容

针对碲铜合金的熔炼特性,本试验着重控制碲成份均匀的关键技术及工艺装备研制。

碲金属昂贵且易挥发,在熔化过程中,开发独特的碲金属加料装置及搅拌装置,确保碲在铜液中的含量均匀;同时在铸造过程中,设计氮气保护装置减少碲的挥发用。

同时优化上引连铸工艺,完成碲铜的连续铸杆。上引连铸的主要特点是可直接从熔融的铜液中制取连续的铜棒,可有效避免传统的铁模铸造工艺的上述缺点,上引连铸法虽然在纯铜类得到应用,但在铜合金特别是碲铜合金上的使用,国内外尚属首次。

3.2 试验重点解决的技术难题

熔炼和铸造工艺:Te 比Cu 轻、容易氧化、而且挥发温度不到1000℃(988℃),能在空气中燃烧,生产TeO2[2]。如何添加Te 确保Te 的烧损能得到控制;合金的吸气性强,如何确保熔炼、铸造过程中熔体不吸气,保证铸锭内部无气孔、疏松等缺陷,确保棒材没有起皮、分层等缺陷。

4 工业试验过程

4.1 上引连铸法碲铜合金工业试验的基本工艺流程

根据公司对充电桩用碲铜合金棒的总体工艺方案,本研究通过 “上引连铸+连续挤压+冷变形”方法,来获得Cu-Te 合金棒材。并对合金进行变形和热处理,分析Te 元素含量、形变和热处理等因素对合金组织和性能的影响。试验的技术路线和主要方法如图 1 所示在本文中主要对熔铸过程进行总结阐述。

本试验研究通过“上引连铸+连续挤压” 制备不同成分的碲铜合金,完善连续上引和连续挤压制备碲铜合金中各项工艺参数,确定Te 元素所加入的合理成分含量。本工艺技术路线加入传统法做对比。 试验的技术路线和主要方法如图 1 所示[4]。

图 1 试验过程与工艺流程图

4.2 上引连铸法碲铜合金工业试验

2018 年4 月—2018 年10 月在铜陵有色股份铜冠电工有限公司分别进行了三次工业试验。

试验采用年生产能力8000 t 的上海清浦豪申公司上引熔铸机组,设备主要技术参数为:上引速度:600~800mm/min,h),熔铜速率:1200kg/h,收线成圈规格:φ700mm×φ1500mm c),铸杆直径:φ18mm。如图2 所示为工业试验现场。

图2 上引连铸试验现场

4.2.1 主要采用的试验参数

(1)碲铜合金成份的设计。为了优化碲铜合金的上引工艺,得到合理的工艺参数,研究设计了6组不同成分的碲铜合金,通过不同工艺参数下制备的碲铜合金铸杆情况,优化了较佳工艺参数。其计算成分和实测成分如表1 所示,从实测结果看,采用合理的工艺技术,在上引生产装备中可以保证碲元素的稳定。

表1 碲铜合金的成分

(2)按合金成份进行上引铸造碲铜杆试验。对设计的六组不同成分碲铜合金进行了上引连铸试验,合理的上引参数能保证连续上引,并且得到表面质量较好、性能优异的碲铜合金。试验以高纯铜(GB/T467-2010)和铜碲中间合金为原料,连续制备出Ф12.5 mm 的碲铜合金杆坯。

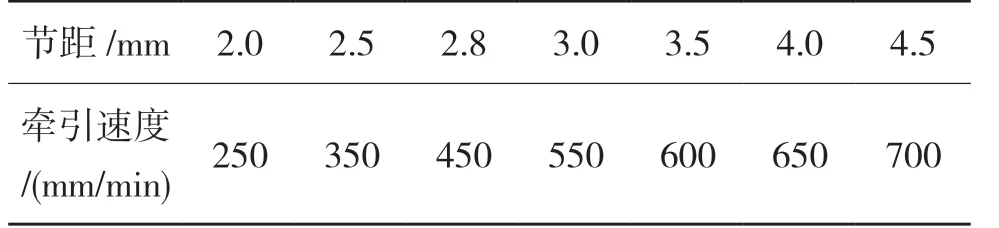

(3)按不同的节距进行上引铸造碲铜杆试验。目前制备碲铜合金的上引工艺尚不成熟,无经验可借鉴,为了优化其工艺,得到工艺参数,故本项目研究了在上引连铸过程中,针对不同成分的碲铜合金设计了不同的牵引参数和节距,如表 2 所示,7个不同的节距和7 个不同的牵引速度。6 组不同成分的碲铜合金分别在各个节距下使用不同的牵引速度来制备,观察铸杆的质量。

表2 节距和牵引速度

4.2.2 不同节距和速度铸杆的表面质量试验优化结果

根据前期研究结论,为了提高生产效率,节距和牵引速度的选取原则是在能连续生产出高质量的碲铜合金的前提下,节距和牵引速度越大越好。

以Cu-0.7Te 合金为例,首先固定节距为2.0 mm,尝试8 组不同的牵引速度,确定在该节距下最佳的牵引速度。然后依次在节距为2.5 mm、2.8 mm、3.0 mm、3.5 mm、4.0 mm 和4.5 mm 下,使用不同的牵引速度,来确定最佳的工艺参数。如果节距和牵引速度过大,会导致结晶器内循环冷却水冷却强度过低,容易造成上引杆表面氧化、颜色发红、发暗,如图3 所示。

图 3 铸杆颜色发红变暗

在一定的冷却强度以及合理的引铸温度下,采用不同的节距、配合合理的牵引速度,正是体现了对结晶器内凝固前沿加大冷却强度的措施。试验表明,碲铜合金的上引工艺中,对冷却强度这一参数尤为敏感。

4.2.3 不同的“节间”与“节上”铸杆的微观组织

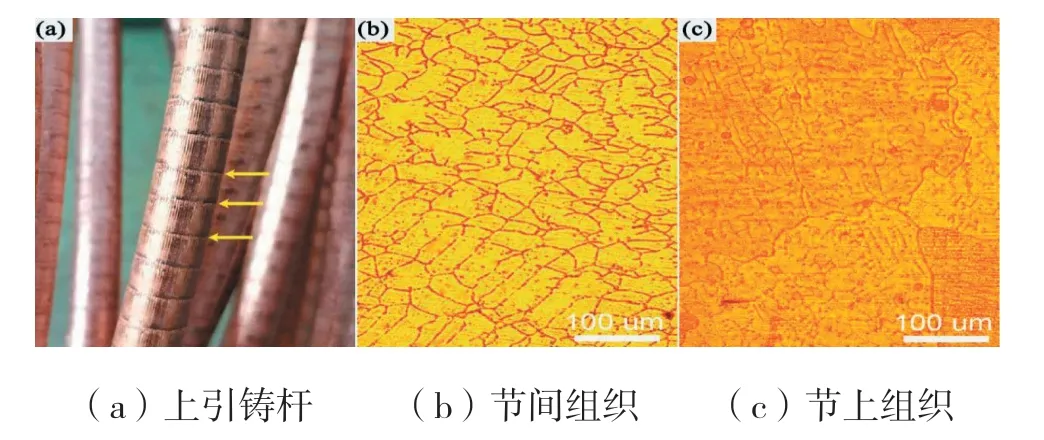

为了进一步观察上引连铸状态下的碲铜合金组织,尤其是了解碲元素的分布情况,对铸杆进行微观组织观察。此外,由于Cu-Te 合金上引制备出来的坯料,每个节距之间能看到较为明显的痕迹,如图4 (a)黄色箭头处,而Te 元素铜中容易产生偏析,故选取Te 含量较高的Cu-0.3Te 合金铸杆,在铸杆的“节”间与“节”上分别取样,进行金相组织观察,如图4(b)和图4 (c)所示。从图中可见节上组织比节间组织存在更多的黑色颗粒,推测其可能是Te 冷却结晶时,容易在节上偏聚,使得节距之间能看到较为明显的痕迹[5]。

图4 Cu-0.3Te 合金铸杆与其金相组织

4.2.4 高导碲铜合金杆上引连铸参数

经过多次试验,Te 含量在0.3%~0.7%的碲铜合金杆,节距控制在2.0~2.5mm,牵引速度控制在250~300 mm/min;Te 含量在0.1%~0.3%的碲铜合金杆,节距控制在2.5~3.0mm,牵引速度控制在350~450 mm/min 之间;Te 含 量 在0.02%~0.1%的碲铜合金杆,节距控制在3.0~4.0 mm,牵引速度控制在550~650 mm/min 之间,能连续不断的制备出性能优异的碲铜合金上引铸杆。如图5 所示为:Te 含量为0.30%,不同节距和不同牵引速度的碲铜合金(0.3%Te)铸杆[6]。

图5 不同节距、牵引速度合金铸杆

5 小结

(1)采用合适的熔铸工艺,可实现不同成分碲铜合金的连续上引,为下一步连续挤压提供合格的连续坯料,提供了碲铜合金制备新工艺;

(2) 碲铜合金上引对冷却强度和这一参数尤为敏感,对牵引节距需要着重控制。