FTA在液氨罐车泄漏事故分析中的应用

2021-04-23方学锋雒相垚张伯君文耀华

方学锋,雒相垚,业 成,张伯君,周 丹,姜 君,文耀华

(南京市锅炉压力容器检验研究院,江苏南京210019)

氨作为重要的化工原料和制冷剂得到广泛应用。液氨汽车公路运输是主要运输方式,在运输过程中,如遇汽车剐蹭、追尾、侧翻及罐体、管道、阀门等零部件损坏情况,易导致液氨发生泄漏事故,泄漏事故发生后一旦处置不及时,发生中毒、爆炸、起火等恶性后果的可能性将大幅提升,导致人员伤亡、环境污染、停工停产等一系列问题[1]。

许多学者对液氨泄漏进行了研究。Qu[2]等利用Phast软件建立了液氨泄漏评价模型,实现了液氨泄漏事故毒性效应的定量评价,为应急救援提供技术指导和理论依据。Li[3]等通过模拟液氨泄漏事故的整体扩散过程,并进行了结果预测,比较了离泄漏源距离、风速、环境稳定性和地面粗糙度等因素对泄漏事故的影响程度。Kang[4]等基于GIS技术,运用高斯扩散模型对液氨储罐泄露事故的扩散过程进行了模拟研究,分析对环境和附近人群的影响程度,为事故灾害后的应急监测、现场救援和评价奠定了科学的基础。龙梅[5]对液氨储罐火灾爆炸以及泄漏事故进行了事故树分析,找出了事故发生的主要原因,并提出了相应的改进对策。吴天魁[6]等采用故障树分析方法对液氨储罐泄漏事故进行了定性和定量分析,为防止顶事件的发生提供了相应防范措施。周静[7]通过故障树分析方法分析了可能导致合成氨装置液氨储罐泄漏的原因和影响因素,为制定液氨储罐泄漏事故措施提供了依据。徐中轩[8]等通过对液氨储罐泄漏事故进行事故树定性分析,为避免顶事件发生提供了可行性建议。孙长久[9]通过对液氨汽车运输实际泄漏案例研究,提出了液氨泄漏后应急处置的工作重点以及相应处置方法。

综上分析,国内外学者大都通过事故树分析对液氨储罐泄漏事故进行了定性研究,对液氨罐车运输过程中的泄漏事故研究较少。针对液氨罐车问题,文中采用事故树分析法对液氨罐车泄漏事故进行定性分析,找出导致液氨罐车泄漏的主要影响因素,并从不同角度提出对应的预防措施。

1 事故树基本理论

基于事故树分析方法(Fault Tree Analysis,FTA)对液氨罐车泄漏事故进行研究,采用定性的方法寻找导致顶事件发生的主要原因,主要从最小割集和结构重要度2个方面进行定性分析。

1.1 最小割集

事故树中使得顶事件发生的基本事件的集合叫做割集。如事故树中存在n个基本事件x1,x2,⋅⋅⋅,xn,使得顶事件发生的基本事件的集合C=xi1,xi2,⋅⋅⋅,xin),则C可称为事故树的割集。

若将割集中的基本事件任意删除1项将不再构成割集,此种割集就叫最小割集。如C=xi1,xi2,⋅⋅⋅,xin)中缺少任意1项底事件时,顶事件就不能发生,则C称为事故树的最小割集。

从最小割集方面对液氨罐车泄漏事故树进行定性分析,可以了解整个液氨罐车泄漏事故树系统的危险性。因为1个最小割集对应液氨罐车泄漏事故树系统发生泄漏的1种可能性,最小割集越多,液氨罐车系统越危险。因此,在液氨罐车泄漏事故树分析中准确的得出最小割集非常重要。

1.2 结构重要度

结构重要度是指事故树系统包含的各底事件对顶事件的影响大小,即从事故树结构分析各底事件的重要程度,是与时间、零部件可靠性参数及系统结构相关的函数。文中研究液氨擦罐车泄漏事故树的结构重要度暂不考虑基本事件发生的概率,或假设任意基本事件发生的概率均相等[10]。

若Xi=1表示基本事件发生;Xi=0表示基本事件不发生,则结构函数为:

结构函数遵循布尔代数的运算法则,是基本事件状态变量的布尔表达式,φ(x)随xi的取值在变化,即:结构函数从

变化到

φ=(x)=1,顶事件发生;φ=(x)=0,顶事件不发生。

当xi固定时,φ(x)最多包含2n-1种组合。假设nφ(i)为2n-1个组合中,发生从(2)到(3)的变化次数的总和,则当基本事件Xi发生时(xi取1)引起顶事件发生的总次数为:

因此,基本事件xi的结构重要度为:

如果用Iφ(i)表示基本事件xi的结构重要度系数,则可通过式(6)求解:

式中Iφ(i)—基本事件xi的结构重要度系数;K—最小割集的总数;ni—基本事件xi所在Ki的事件数。

2 液氨罐车泄漏事故树建立与分析

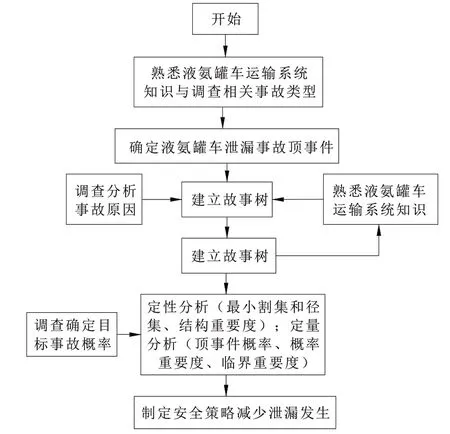

2.1 液氨罐车事故树分析步骤

液氨罐车主要由车体、罐体、安全附件、承压附件、管路附件等部件组成,这些部件又由不同的零件焊接组成,如安全附件包括安全阀、爆破片、压力表、温度计、液位计、紧急切断装置、导静电装置等。管路系统又可分为连接管道、阀门、测量仪等,结构系统非常复杂,任何1个结构出现故障都可能对人民生命及经济造成重大影响。

只有对液氨罐车结构及其运输系统以及可能发生的事故类型充分了解的基础上,才能通过FTA对液氨罐车泄露事故进行准确分析。

液氨罐车泄漏事故树分析步骤见图1。

图1 液氨罐车泄漏事故树分析步骤

2.2 液氨罐车泄漏原因分析

液氨罐车发生的事故大体可分为泄漏和爆炸2类,而爆炸事故大多也是泄漏事故的延伸。因此,将液氨罐车泄漏作为事故树中的顶事件。导致液氨罐车泄漏的原因可大致概括为为3种。

(1)罐体设备自身问题;(2)人的不安全因素;(3)外界不安全因素,因此将此3个问题作为事故树的次顶事件。

罐体设备自身问题导致的泄漏主要由罐体本体缺陷、安全附件及管道系统故障2大问题导致。

罐体本体泄漏是由设备自身不合格和设备长时间使用开裂导致的。由于设计或制造的不合理加之粗心验收,就会出现不合格的罐体产品。即使是合格的罐体产品,如果长时间使用后不及时处理,也将导致罐体腐蚀开裂、疲劳开裂或冲蚀穿孔,此时表现为罐体本体的腐蚀或安全阀及液位计失灵或超压等情形。

如果安全附件及管道系统出现故障,主要表现为管道开裂、阀门或法兰密封失效、阀门失效及安全阀起跳等情况[11]。

人的不安全因素由工作人员因素与管理人员因素组成。

工作人员因素主要是操作人员的失误与维修人员的失误。操作人员失误主要有操作人员操作程序的不规范,甚至违章操作,维修人员的失误主要是维修人员发现不及时及未定期检测,导致未及时维修故障设备以及未及时更新老化设备,最终导致发生泄漏事故。

管理人员因素主要是管理人员平时没有对操作人员进行应急知识培训及安全教育、罐体设备采购不严、设备维修保养与检修制度不完善以及领导管理能力欠缺等。

结合实际液氨泄漏事故原因调查情况,发生泄漏的根本原因是外界不安全环境导致的机械损伤泄漏,主要有液氨罐车剐蹭、液氨罐车追尾、液氨罐车侧翻,外在偶然因素导致的液氨罐车发生泄漏,如在运输途中遇到其它车辆不按规则出行或是不可避免的大雪或高温活暴雨等极端天气,对液氨罐车的安全运输造成了很大的影响,也对其它车辆的安全出行造成了影响,间接影响到液氨罐车的运行,最终导致事故的发生。

2.3 液氨罐车泄漏事故树的建立

为方便液氨罐车泄漏事故的定性分析与计算,假设各基本事件之间相互独立,事件只有发生与不发生2种情况,且认为短时间内不会存在2个以上的结构同时失效。

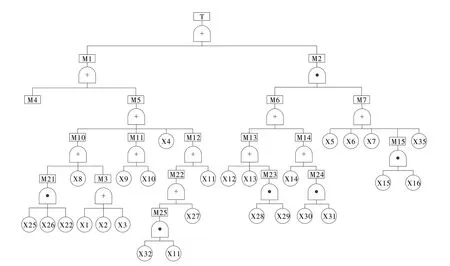

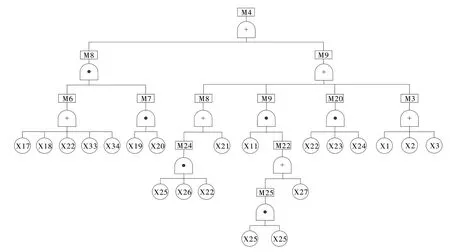

根据对液氨罐车泄漏事故原因综合分析,建立液氨罐车泄漏事故树见图2、3。

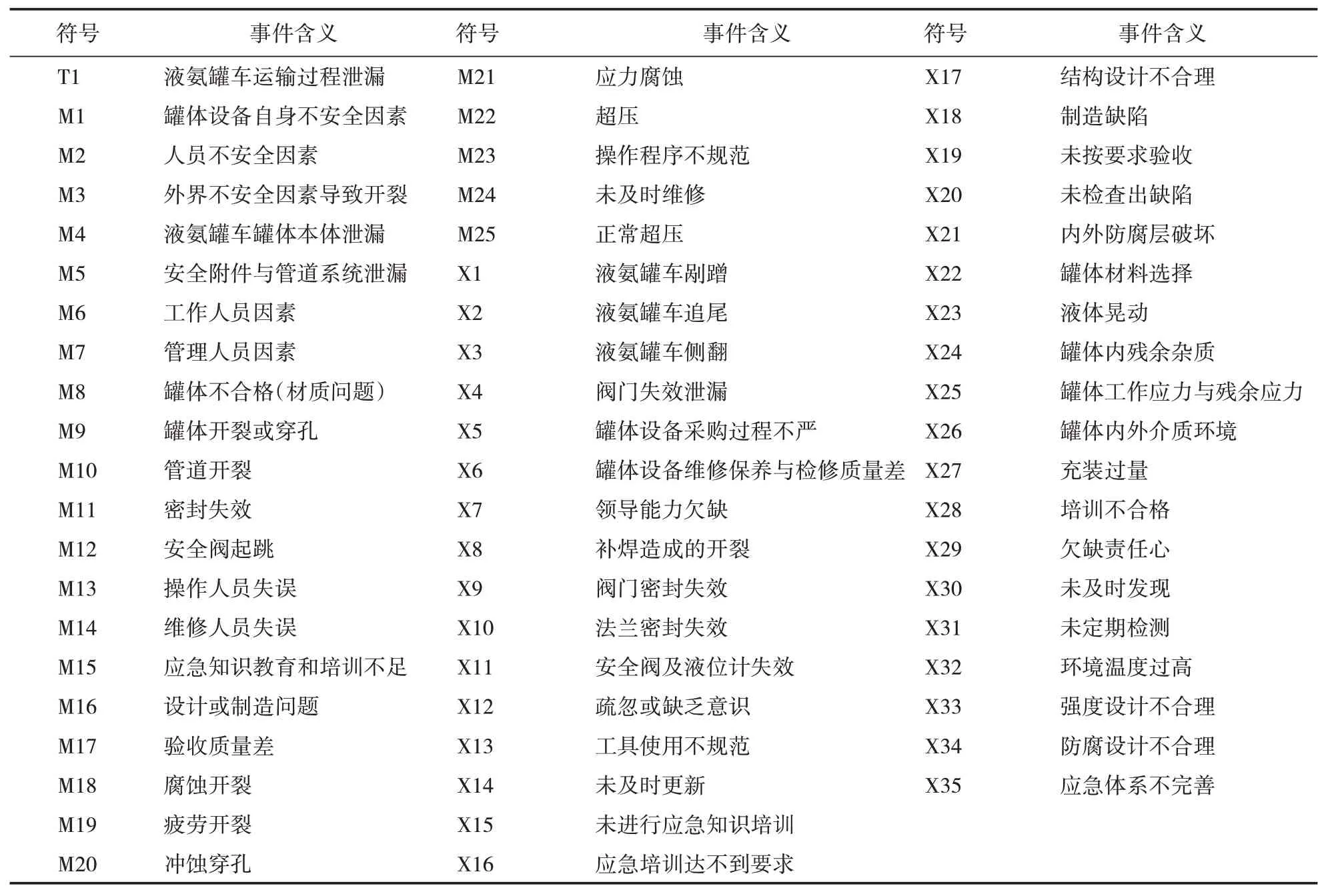

事故树给出了液氨罐车泄漏事故中可能发生的主要事故模式。文中共考虑了35个基本事件,基本事件(X)、中间事件(M)、顶事件(T)的各自含义见表1。

图2 液氨罐车泄漏事故树(1)

图3 液氨罐车泄漏事故树(2)

表1 液氨罐车泄漏事故树各事件的含义

2.4 液氨罐车泄漏事故树的定性分析

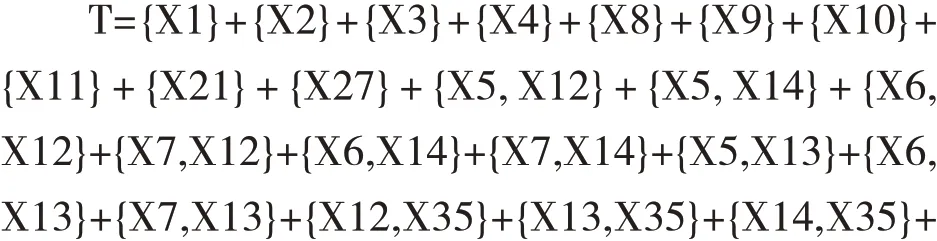

根据液氨罐车泄漏事故树可知最小割集有42个,最小径集有66个,文中主要从割集和结构重要度2个方面对液氨罐车进行定性分析,通过对事故树定性分析,找到液氨罐车泄漏的主要原因。

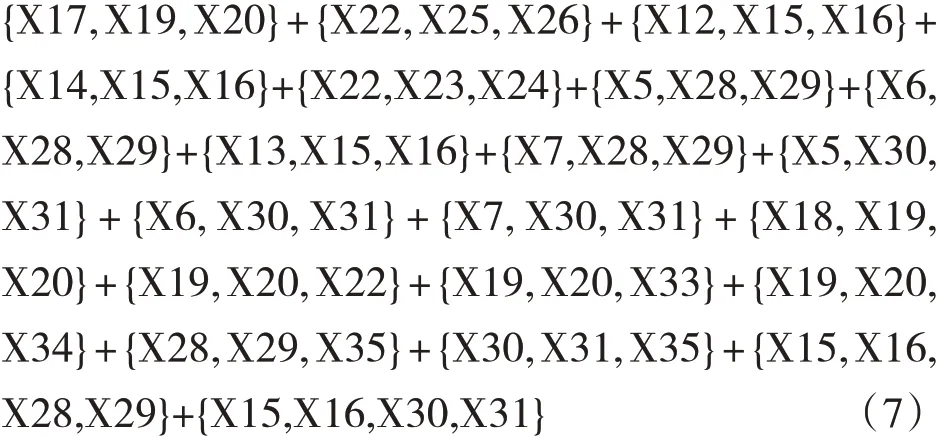

文中采用下行法(Fussell法)对所建立的事故树进行定性分析,运用布尔代数进行逻辑运算,顶事件表示见式7。

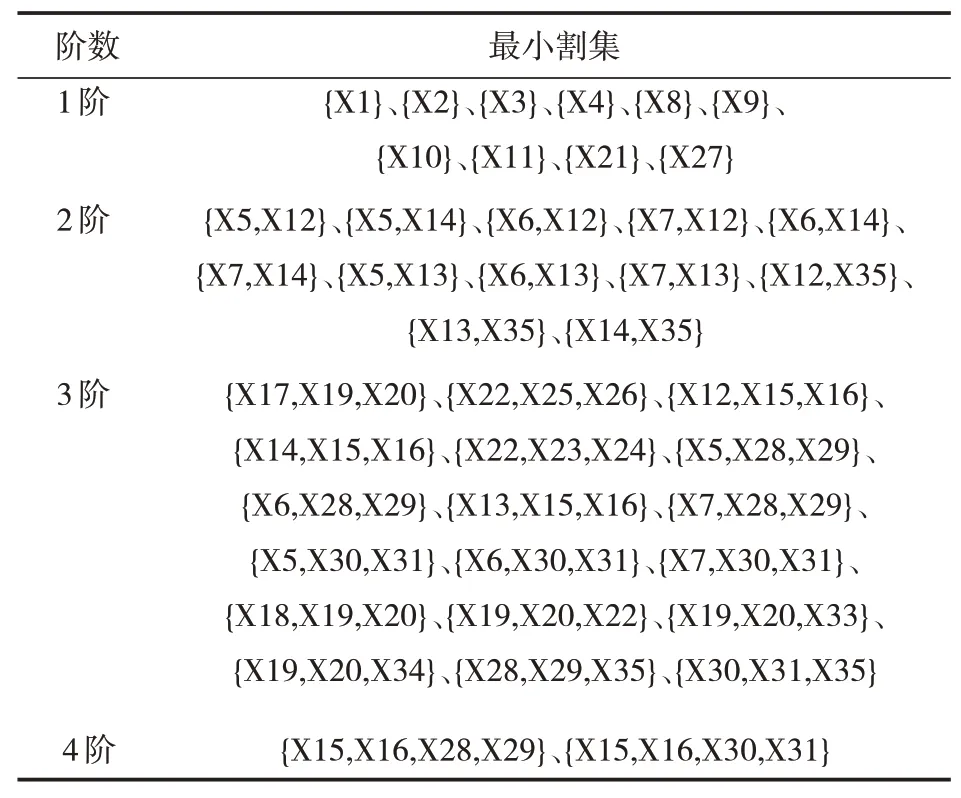

最小割集越多,液氨罐车系统越危险,由式(7)中可知,液氨罐车泄漏事故树的最小割集数量为42个,各阶最小割集见表2。

表2 各阶最小割集

从最小割集方面对液氨罐车泄漏事故树进行定性分析,可以定性了解整个液氨罐车泄漏事故树系统的危险性。分析表2可知,事故树的42个最小割集对应液氨罐车泄漏事故树系统发生泄漏的42种可能性。

最小割集中基本事件出现次数越多,说明该因素最可能达成顶事件。

由表2可知,最小割集中基本事件X5、X6、X7、X12、X13、X14、X19、X20、X35出现了5次,X28、X29、X30、X31出现4次,X15、X16、X22出现3次,基本事件X5、X6、X7、X12、X13、X14、X19、X20、X35出现次数最多,说明罐体设备采购过程不严、罐体设备维修保养与检修质量差、领导能力欠缺、疏忽或缺乏意识、工具使用不规范、未及时更新、未按要求验收、未检查出缺陷、应急体系不完善最可能导致顶事件液氨罐车泄漏事故的发生,对此类事件应多加重视。

割集阶数越小,其发生的可能性就越大,应对其格外重视。由表2可知,42个最小割集中容量为1的最小割集占10个,占比很大,1阶最小割集对应的基本事件液氨罐车剐蹭、追尾、侧翻;阀门失效;补焊造成的开裂;阀门密封失效;法兰密封失效;安全阀及液位计失效;内外防腐层破坏;充装过量此类事件发生的可能性较大,对于此类基本事件,运输企业应多加防范,同时,企业也可通过对某个割集中的基本事件发生的某1条件进行破坏,即可使该割集失去造成事故发生的可能性。如最小割集{X5,X30,X31}、{X6,X30,X31}、{X7,X30,X31}中均包含“发现不及时”和“未定期检测”2个基本事件,只要破坏2个基本事件中的任何1个,就能避免3种故障模式导致的泄漏事故。如企业及时发现故障或按时检测,就可能排除2个基本事件导致的液氨储罐泄漏事故。

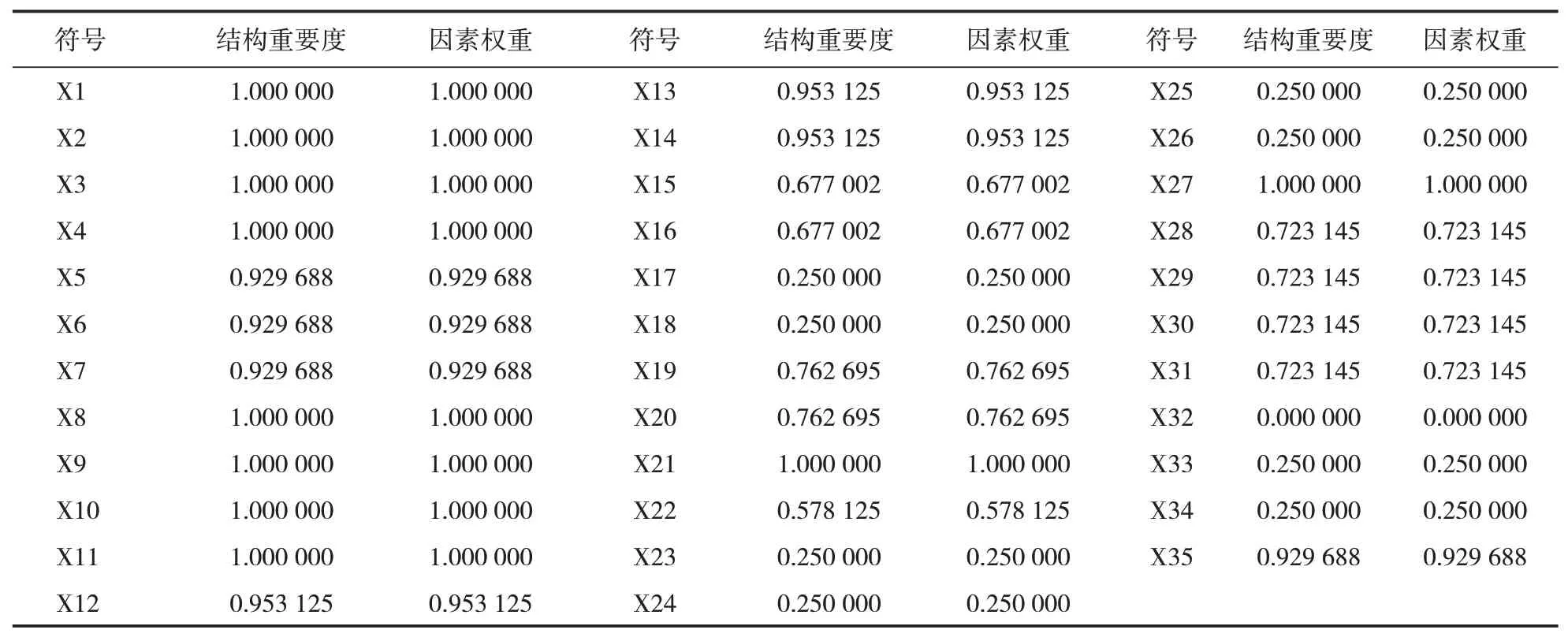

根据式(6),通过最小割集计算出各基本事件的结构重要度,得出因素权重,见表3。

表3 各基本事件结构重要度及因素权重

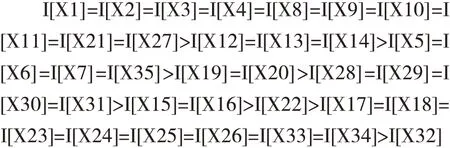

通过表3可知,各基本事件的结构重要度大小如下:

由上述结构重要度大小可知X1、X2、X3、X4、X8、X9、X10、X11、X21、X27的权重远远高于其它基本事件,其次是X12、X13与X14的权重也较大,可知容易引起液氨罐车泄漏的因素主要是液氨罐车剐蹭、追尾、侧翻;阀门失效;补焊造成的开裂;密封失效;安全阀及液位计失效;内外防腐层破坏;充装过量。其次为人员疏忽、使用工具不规范等人员不安全行为。

根据文献[1]液氨罐车发生泄漏事故的实际情况可知,外界不安全环境(剐蹭、追尾、侧翻)导致的破坏是造成其泄漏的主要原因,而充装过量、法兰和阀门等零部件腐蚀、连接部件丝扣松动、焊接缺陷、安全阀不动作、仪表无法显示等是引起罐车泄漏的内在主要因素,由此可见,实际情况与计算结果基本一致。

为保证液氨罐车的安全长周期运行,应采取针对性措施严格管控。另外,基本事件X1、X2、X3、X4、X8、X9、X10、X11、X21和X27的权重相同,表明液氨罐车剐蹭、追尾、侧翻、阀门失效、补焊开裂、密封失效、内外防腐层破坏等因素对液氨罐车泄漏的影响程度基本相同。

从结构重要度总体比较来看,外界环境不安全因素权重要大于人的不安全因素权重,有些外界环境不安全因素不由人为控制,只能从人的不安全因素方面防控。因此,企业管理人员应该重视对作业人员的安全教育和培训,使其掌握必要的安全知识;企业要按规定做好罐车罐体及其安全附件与管道系统的定期检测和维护,若发现管道老化、破裂等异常情况,应及时采取防范措施。

3 结论

运用FTA对液氨罐车泄漏进行了事故树分析,从最小割集和结构重要度2个方面定性分析了液氨罐车泄漏的主要影响因素。导致液氨罐车泄漏失效的35个基本事件,根据因素权重,得出外界不安全环境(剐蹭、追尾、侧翻)、阀门失效、补焊造成的开裂、密封失效、安全阀及液位计失效、内外防腐层破坏、充装过量等因素权重最大,其次是人员疏忽、使用工具不规范等人员不安全因素。

结合实际情况,由于车辆不安全行为及极端天气等外界环境因素不好控制,所以提高液氨罐车运输车辆防侧滑、侧翻及追尾的性能至关重要,在有效控制外界不安全因素的基础上,人员疏忽、使用工具不规范等人员不安全行为需予以重视,重点防控,避免事故的发生。文中通过定性分析从宏观上给出了液氨罐车泄漏事故发生的潜在风险因素,为采取有效的措施控制风险并保证液氨罐车长周期运输提供指南。