油气回收系统的工艺探究

2021-04-23刘井新

刘井新

(中国石油大庆石化公司销售储运中心,黑龙江大庆163714)

根据《石化行业挥发性有机物综合整治方案》规定[1],含苯汽车栈桥应进行油气回收,规定大气污染物排放限值为:苯4 mg/m3,甲苯15 mg/m3,二甲苯20 mg/m3,非甲烷总烃120 mg/m3。

VOCs治理主要采用油气回收技术,包括油气收集系统和末端油气回收装置。基于汽车栈桥的安全性、物料介质及出厂量不同,面临运行成本高、控制不稳定,设备设施不不符合治理要求等诸多问题。针对石油化工汽车栈桥的特点,以及当前国内汽车栈桥油气收集及回收系统的现状,结合案例,对汽车栈桥装车鹤管进行改造,适用于老油气回收与新建苯油气回收装置的情况,提高了汽车栈桥油气收集管网系统安全性和压力控制稳定性,对石油化工栈桥VOCs治理的实施具有重要的参考价值[2]。文中结合汽车栈桥设备和油气回收系统改造的实际情况,介绍了汽车栈桥化工产品装车过程中油气回收装置活性炭吸附单元改造后的应用情况。

1 研究目标

通过改造栈桥装车鹤位10套装车鹤管,和原有油气回收装置的吸附单元,达到减少装车过程中挥发性有机物排放的目的,使非甲烷总烃排放低于120 mg/m³要求,去除率达到95%以上。

2 研究方法及过程

2.1 装置简介

汽车装车栈桥共设10个鹤位,每个鹤位拥有1套定量密闭装车控制系统及附属安全报警设施,10组鹤管并用1套油气回收设施。

2.2 工艺原理

2.2.1装车系统工艺原理出厂产品经管道进入装卸界区后,经远程切断阀门、过滤器进入装卸栈桥,再进入定量装车控制系统,经装车鹤管进入罐车,装车过程中产生的挥发性油气送至油气回收设施进行液化回收处理。

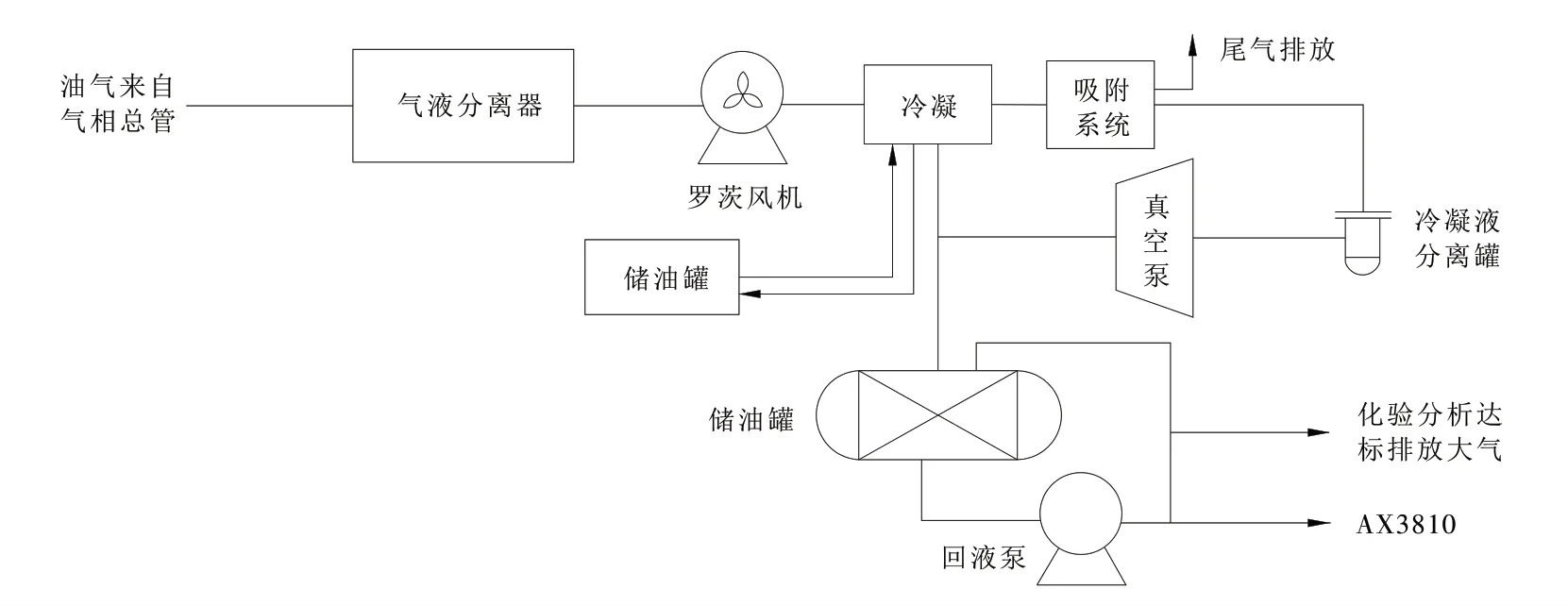

2.2.2油气回收系统工艺原理采用冷凝加活性碳吸附原理回收挥发气体。气体经鹤位气相线送至油气回收装置,首先利用尾气吸收单元将尾气送入换热器低温冷凝单元,经过2级冷凝,将尾气中的大部分可回收气冷凝为液体,通过气液分离单元,将冷凝的液体送入回收液储存单元。将冷凝后气体送入吸附单元,通过活性炭进行吸附处理。处理达标后排至大气,工艺流程见图1。

图2 油气回收系统工艺流程

2.3 原有工艺影响达标排放和稳定运行的原因

2.3.1装车系统弊端(1)栈桥鹤位采用上装鹤管,与槽车口接触部分采用圆锥形胶垫密闭,由于槽车口设有呼吸阀,胶垫不能与槽车口完全密闭,装车时挥发气逸散到空气中,造成能源损耗,对环境产生影响;(2)不能完全密闭,空气中的水气及氧气进入油气收集系统管线,给油气回收设施安全运行带来安全隐患。危险化学品挥发气与氧气混合一定浓度条件下易引发着火爆炸等危害。

2.3.2油气回收系统弊端(1)大量水气进入吸附单元,影响活性炭活性,造成尾气不达标。解吸过程中真空泵吸入带液气体,致使真空泵运行异常,故障率上升,提高维修成本,影响油气回收设施稳定运行;(2)凝结水影响3通电动阀运行,北方冬季油气含水易造成电动阀锈蚀卡涩;(3)吸附单元吸附解吸效果不理想,影响气体达标排放。

2.4 解决措施

2.4.1装车工艺优化将10套常压鹤位上装鹤管改为下装式鹤管,减少挥发气向大气的散逸浓度,杜绝空气中的水气吸入油气回收系统,装车过程中实现完全密闭装车[3]。

2.4.2油气回收吸附单元工艺优化油气回收系统在原有冷凝+2级吸附工艺基础上增加为3级切换吸附。活性炭储罐A、B、C按照程序设定交替组合2个吸附1个解吸。活性炭储罐A、B、C罐顶增设热氮连接线,定期充入热氮,提高解吸效果,将原真空泵更新为稳定耐用的螺杆泵[4,5]。

3 研究结果

2018年将原有油气回收装置的吸附单元改造为3组活性炭储罐单元交替吸附解吸,2019年将常压鹤位上装鹤管改为下装式装车鹤管。改造后现场巡查无异味,气体检测仪监测10套装车鹤管装车作业过程爆炸气及氧含量值均为0%和20.9%。通过2019年夏季和冬季油气回收设施标定环保采样,改造后的油气回收实现达标排放。

4 结束语

原有油气回收装置经过改造并投用后,实现达标排放,油气总回收率达到92%以上,油气回收装置投用当年不仅实现降本增效,而且解决了装车过程尾气排放,保护环境,消除了装车过程中的安全隐患,该套装置操作简单,使用范围广,环保效果好,经济效益显著,具有广泛的推广价值。