影响两轴客车制动性能检测的因素分析

2021-04-23邓希凡顾治平徐长飞

邓希凡, 顾治平, 顾 杰, 徐长飞

(1.金龙联合汽车工业(苏州)有限公司, 江苏 苏州 215000; 2.同济大学, 上海 200092)

目前,汽车制动性能检测台主要分为平板式和滚筒式两种,而大型客车过检测线目前均采用反力式滚筒制动检验台[1-2]。汽车制动性能检测参照国家标准GB 21861—2014[3]和GB 7258—2017[4]的要求检测各轴的制动率和左右车轮制动力的不平衡率。从测试结果看,同一辆车在不同检测台的上制动率测量值差异很大,有时可达到20%[5]。本文通过对制动检验台驱动电机、滚筒布置、大型客车轮胎、悬架结构、制动系统响应速度和轴荷分配等因素对制动检测结果的影响进行分析和讨论。

1 相关影响因素分析

反力式滚筒制动检验台的特点是集成度高、成本低,具备升降功能,能提高多轴车辆的制动力检测精度。但对于两轴车,由于制动检验台从固定在地面上的结构更改成可调式,在检测时会因为前后方向的刚度降低而导致其测试结果相对于固定式的制动检验台低。

1.1 检验台的机械结构

该制动台由左右对称的部件结构组成,主要包括主滚筒、副滚筒、第三滚筒、滚筒驱动电机和举升装置组成[6]。由于本文只讨论两轴客车的检测,所以不考虑检测线的举升。滚筒的布置如图1所示。GB 21861—2014中要求[3]:滚筒中心距为460 mm、主副滚筒高差为30 mm时,副滚筒上母线与地面水平面的高度差为+40 mm。当滚筒中心距增大或减小10 mm,副滚筒上母线与地面水平面的高度差相应增大或减小2 mm;当主副滚筒高差减小10 mm,副滚筒上母线与地面水平面的高度差相应增大4 mm。

图1 滚筒布置和车轮受力图

1.2 滚筒布置的影响

对不同检测线进行调研,发现滚筒布置的主要不同在前后滚筒的高度差。在制动台驱动电机足够大、车辆制动力足够大的前提下,通过对图1的受力分析,可以列出以下力平衡方程[7]:

N1sinα1+F1cosα1-N2sinα2+F2cosα2=Fxf

N1cosα1-F1sinα1+N2cosα2+F2sinα2=Gf

式中:Gf为车辆测试轴轴荷;Fxf为测试车轴对车轮的水平推力。

定义安置角α为车轮中心与两个滚筒中心连线之间夹角的1/2。当前后滚筒高度变化时,通过三角形的角度关系可以得

α1=α-θ,α2=α+θ

同时滚筒对轮胎的法向反力N和最大摩擦力F可以表示为

F1=N1φ,F2=N2φ

根据制动检验台的测试原理,可以认为所测得的最大制动力

Fmax=F1+F2

联立解上列相关式子,可以解得

(1)

由于Fxf的大小受到非测试轴的地面摩擦力的影响,当非测试轴的地面摩擦力小于Fxf时,测试车轴对车轮的水平推力应等于非测试轴的地面摩擦力;反之,则应等于测试轴受力全部转移到后滚筒时所需要的水平推力[8]。为简化分析过程,假设非测试轴的地面摩擦力足够大,故

Fxf=φGf-Gftanα

(2)

将式(2)带入式(1)得:

假设,当h=0时,安置角α=α0。此时θ=0,最大制动力

可以得出,当高度h不为0(为Δh)时与高度h=0时的最大制动力差值为

此时因Δh增加的制动率

(3)

式(3)中θ、α的相关三角函数都可以表示为关于高度h、轮胎半径R和滚筒半径r的函数。以11 m客车过检测线为例,令R=505 mm,r=120 mm,L=475 mm,φ=0.9,代入式(3),可以绘制出增加的制动率δ与提升高度Δh的关系曲线,如图2所示。

图2 增加的制动率δ与高度Δh的关系曲线

从图2可看出,若后滚筒提高100 mm,所测得的最大制动率理论上增大3.1%。可以认为,当非测试轴的地面摩擦力足够大时,前后滚筒的高度差对测试结果有一定的影响。地面摩擦力不足时,制动率主要受轴荷分配影响,具体分析见2.2。

1.3 制动检验台电机性能的影响

根据标准GB 38900—2020[9],制动检验台停机控制的滑移率应该是0.25~0.35。事实上,当滑移率在0.25~0.35之间时,制动力测试通常影响不大,问题出在如何确定滑移率上,或者说在停机控制的方法上。因为制动检验台滚筒的摩擦系数一般都比较大,有时相对于轮胎,摩擦系数可大于1.0,导致在实际的检验过程中轮胎很难抱死。所以,大多数停机控制方法都不能确定确切的滑移率。

根据调研,一般制动检验台以空载时滚筒的线速度作为基准。当该速度下降30%时,控制电路即控制停机[10]。对于重载的商用车,当驱动力矩增大时,异步电机转速下降值(图3)可能会超过空载时转速的30%,此时制动力还未达到最大值,会导致测试的结果偏小。下面量化说明电机性能对检测结果的影响。

图3 电机特性曲线

首先,计算车轮自由滚动时的转速。由滚筒驱动力与轮胎的滚动摩擦力平衡,得

Gffg=T1i/r

(4)

式中:Gf为检测轴轴荷;fg为检测轴滚动摩擦系数;T1为检测轴车轮自由转动时滚筒的驱动力矩;i为电机转速比上滚筒转速;r为滚筒半径。

由式(4)可以解得T1。在制动检测过程中,未踩制动时,车轮必定是可以转动的,故可以认为T1<电机最大扭矩Tmax。由图3可知,车轮自由转动时的电机基准转速n1>电机刚达到最大功率时的转速n0,即可通过扭矩与功率关系式Pmax=T1n1/9 550得出电机转速n1,再代入(3)式得:

n1=9 550iPmax/(Gffgr)

(5)

由式(5)可以看出,整车的轴荷越重,制动检验台的电机基准转速n1就越低,则制动时电机转速下降30%的转速值也就越低。根据制动检验台的控制策略可以发现,检验的过程就是轮胎转速下降30%的过程。忽略制动过程中相关部件的弹性变形,并假设制动力线性提升,则可以认为检验的制动力就是轮胎转速下降30%时,该瞬间轮胎与滚筒之间的摩擦力。

设轮胎转速下降30%所需要的时间为t1,为简化分析过程,假设电机转速始终大于n0,即0.7n1>n0,根据能量守恒定律得:

(6)

解得

t1不可能为负值,则在t1时刻的制动力

F1=t1MS/R=

(7)

式中:Pmax为电机最大功率;η为电机传动效率;J为检测车轮及其半轴的转动惯量;ωc1为检验车轮的转速;MS为制动力矩上升速率。

由式(7)可以看出,电机最大功率Pmax越大,所测得的最大制动力就越大。同时还能看出制动力矩上升速率MS越大,所测得的最大制动力也越大,这也可以解释在部分检测线检测过程中,驾驶员踩踏板速度越快,所测得的制动力也就越大。

2 整车相关影响因素分析

因为在实际检测中,无法更改检测机构的参数和部件,所以当制动力检测不合格时,需要针对整车相关影响因素进行分析。

2.1 轮胎气压的影响

由于轮胎气压降低时,滚动阻力会增加,半径会减小[11-12]。由式(5)、(7)可以看出,当滚动阻力fg增加时,电机的基准转速n1下降,同样轮胎的转速ωc也会下降,则会导致所能测得的制动力减小。另一方面,轮胎半径减小时,由式(7)可以看出,轮胎半径R越小,则所能测得的制动力越大。

为验证轮胎气压对检测结果的影响,选用3辆不同型号,标准胎压均为8 bar的车进行试验。每辆车分别进行轮胎气压在6 bar、7 bar、8 bar、9 bar时的制动力检测。在测试时,为提高数据的准确性,每次测试为同一驾驶员,并确保测试当天轮胎表面干燥。测试结果见表1。

表1 车型1/车型2/车型3试验数据

由测试结果可以看出,随着轮胎胎压的变化,制动率也变化,但变化值较小,说明轮胎胎压对整车制动率的影响很小。

2.2 轴荷分配的影响

由式(2)可知,当非测试轴的地面摩擦力足够大时,Fxf=φGf-Gftanα。但实际检测过程中,经常会出现非测试轴的地面摩擦力不足的问题,此时的Fxf应等于非测试轴的地面摩擦力,即

Fxf=fGr

式中:Gr为非测试轴的轴荷;f为非测试轴的地面摩擦系数。

为量化轴荷分配对检测结果的影响,设定两轴客车后轴轴荷G1与前轴轴荷G2的比值G1/G2为λ。

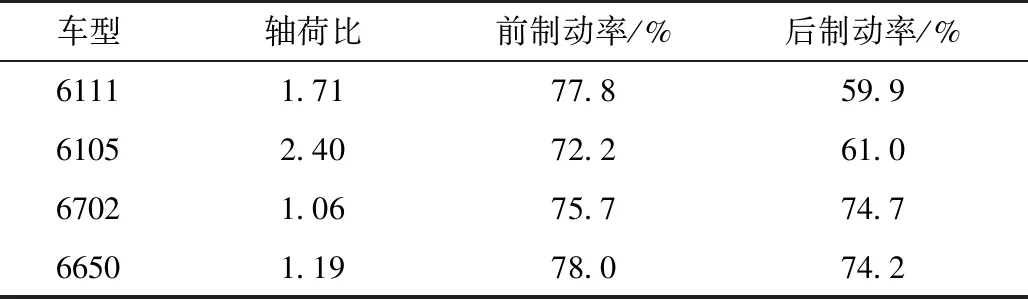

检测前轴制动力时,若要非测试轴的地面摩擦力足够大,需要满足Fxf=φG2-G2tanα 检测后轴制动力时,若要非测试轴的地面摩擦力足够大,需要满足Fxf=φG1-G1tanα 根据实际情况代入实例进行分析,令φ=0.9,f=0.5,同时根据轮胎半径R=505,滚筒半径r=120,解得tanα=0.41。代入计算,得:当λ>0.98时,检测前轴制动力,非测试轴的地面摩擦力足够;当λ<1.02时,检测后轴制动力,非测试轴的地面摩擦力足够。 以上说明,当前后轴荷基本一致时,前后轴的制动力在检测时均能达到最大值;当前轴比后轴重较多时,测试前轴制动力不能达到最大值;当后轴比前轴重较多时,测试后轴制动力不能达到最大值。对于一般的重载两轴客车而言,λ≈2,故一般前轴所检测到的制动率要大于后轴。其实例说明验证结果见表2。 表2 车型检测制动率 由实际检测数据可以看出,都是轴重大的那一轴所测得的制动率高,前后轴荷接近时,所测得的制动率也趋于一致。 对于客运公司,客车检测的一次过线率很重要。本文通过对滚筒式制动检验台的滚筒布置、电机参数和整车轴荷分配、轮胎气压的理论分析和试验验证,找出了部分影响制动率检测的因素,为提升制动系统过线率提供参考。

3 结束语