模块化设计在连接器成本管理中的应用

2021-04-22鞠新健

鞠新健

泰州市航宇电器有限公司,中国·江苏 泰州 225300

1 背景

1.1 连接器市场活跃但中国缺乏高竞争水平产品

2015年全球整体连接器市场销售规模达到520 亿美元,2017年增长至621 亿美元,预计2018年市场规模进一步增长超过700 亿美元,整体处于稳步增长的趋势[1]。而中国连接器行业起步较晚,市场集中度较低,行业技术水平与先进国家技术水平相比仍有一定差距,多数装备水平低、工艺和技术相对落后,造成低端产品产能过剩、竞争激烈,高技术、高附加值产品少的局面。

1.2 产品质量和售后服务要求不断提高

2018年全国两会《政府工作报告》中提出“来一场中国制造的品质革命”,这是继2017年《政府工作报告》提出“推动中国经济发展进入质量时代”之后,再次发出“品质革命”的号召。这就意味着未来的产品竞争已摆脱单纯的价格竞争格局,变为价格、质量和服务等方面的全面竞争态势[1]。

2 设计成本管理

未来的连接器产品的成本管理,必然面向产品全生命周期,按产品全生命周期时间轴线,可简单分为前期成本、中期成本与后期成本。前期成本定位研发阶段,主要包括市场调研成本、样品制作成本和试验验证成本等;中期成本定位量产阶段,包括量产制造需要的料、工、费;后期成本管理定位服务阶段,主要指营销推广成本与售后服务成本。

其中,设计成本影响最为深远。毫不夸张地说,产品开始于设计,也终结于设计。

2.1 设计成本管理的重要性

对于连接器产品来说,产品成本的80% 是约束成本,并且在产品设计阶段就已经确定。因此,影响连接器企业未来市场定位的关键,是做好设计成本控制管理。

从成本投入的量级来说,前期的成本投入量最多,约占全生命周期的60%以上,包含产品设计开发、模具投入、设备投入和试验验证费用等;而中后期的成本投入主要就是料、工、费。从成本投入产出比来说,前期的成本投入风险最大,而中后期有相对稳定丰厚的收益。从影响深远度来说,产品设计以及产品设计成本管理,对中后期产品制造、市场推广和售后具有重要影响。好的产品设计加优秀的设计成本管理,将保证产品良品率、高效的生产效率,大幅度降低制造成本,易于市场推广,低故障率也为良好的售后服务打下基础,形成良性循环;相反,故障的产品设计以及低级的产品设计成本管理,将造成产品不良率高,难以把控物料、人员和设备投入,制造成本增加,周期难以评估,给市场推广和售后服务造成巨大障碍。

从连接器的行业特性来说,连接器行业遍布消费电子、汽车、数据通信、工业、医疗、航空航天及军事等领域,部分行业要求严格,如轨道交通行业的3C 认证、军工行业的鉴定要求等,产品验证门槛高、资金成本投入多、时间周期长,要求产品设计可靠,具备一次成功通过试验的能力。对连接器的设计成本管理要求,不但是经济成本的指标要求,也是时间成本的指标要求。

2.2 设计成本管理现况

传统的设计成本管理,一方面缺乏总体规划,多按市场需求开发,产品系列缺乏功能梯度,造成产品类别多,但无功能特殊性,缺乏市场竞争力;产品零部件缺乏关联性,数量种类多,管理成本高;另一方面,由于企业不太注重技术积累,设计团队研发能力参差不齐,导致某些产品在设计初期就存在缺陷,量产后问题不断,频繁的设计变更和救火式的售后服务,造成很大的成本浪费。

3 模块化设计

3.1 模块化设计理论

模块化设计理论,采用设计规则指导设计,提高设计可靠性,降低设计变更造成的成本浪费;规划产品功能梯度,形成全覆盖式产品推广,加强企业综合竞争力;更注重零部件关联性,按功能特性划分零件种类,形成通用零件库,提高零件使用效率,降低零件采购成本。

3.2 连接器模块化设计的可行性

连接器在各行各业都有应用,形成的系列化产品有上百种,各种定制开发产品更是不计其数。开展连接器模块化设计,将构建产品功能梯度,排查功能短板,定位市场,提前规划,形成企业优势产品突出、功能产品齐全的市场竞争力。

连接器系列产品多,结构也复杂多样,开展连接器模块化设计,将针对连接器多品种小批量的产品特性,培养设计过程模块化理念,将功能分析与系统分解相结合,构建零件通用化与标准化框架,提高零件利用率,降低库存管理内耗,提高企业竞争力[2]。

连接器设计需要一定的理论基础,熟悉产品加工方法、成型工艺,了解常用电镀等特种工艺等。简而言之,连接器产品设计不但要求有广泛的知识积累,还需要有丰富的产品设计经验。设计团队的培养需要时间,也需要巨大的人力成本投入,开展连接器模块化设计,将开发标准化“设计准则”,搭建技术创新平台,快速提高设计团队技能水平,保证产品设计一次成功率。

4 模块化设计的应用

4.1 构建产品功能梯度

连接器产品系列多、种类杂,产品种类越多,产品应用方向就越广;产品特性越复杂,其在市场的渗透力就越强。作为连接器企业,很少以一两款产品立足于市场,而是多系列、多品种特性产品并驾齐驱,形成集聚效应,达到与市场最大程度地融合。

连接器模块化设计将产品功能进行分类,分为基础功能、高指标功能和特性功能。连接器基础功能包含传输性能、电气性能、机械性能和环境性能;高指标功能是指在基础性能参数上更高指标要求,如将盐雾由48h 要求提升至200h;特殊功能指用户特殊要求性能,如深海连接器要求耐压能达到深水800m 的要求。产品的功能与产品的结构息息相关,常规产品的分布基本覆盖常规性能;以常规产品为基础,进行的高指标性能提升设计规划,可扩展产品性能与使用环境,达到升级产品的目的;而特性功能产品的研究,可预言开发相关结构,在研究结构可靠性与可行性后,通过模块化接口设计方法,集成到高性能产品,形成高端特种产品。

连接器模块化设计和传统的以型号区分的方式不同,其将产品通过功能区分,更清晰地了解产品功能梯度。结合产品市场分布,可更清楚了解市场需求,如车载应用方向连接器对振动环境的需求高,而船舶应用方向产品对产品耐盐雾性能要求高,在不同行业的功能布局就逐步形成。

对于特定行业关注的功能,对产品设计与产品质量管控过程中要侧重把握,这样避免全面过高标准把控,实现更好地降低成本。当然,很多人认为,我们企业目前的常规产品,能覆盖所有性能需求,那样我们就没必要开展模块化,这种分析对我们的发展没有多大意义。这种想法是错误的,模块式设计开展的产品功能梯度布局是面向未来市场,技术和需求的变化在不断更新,没有产品是“常青树”,产品功能覆盖面广,在当前市场有较大竞争力,不代表产品在未来能继续很好发展。模块化设计对功能的分析,能结合行业技术发展,预言开展高端产品布局,更快、更有效地抢占市场,形成引领市场,而不是跟着市场转的新型竞争机制。

4.2 零件通用化与标准化框架

模块化设计理念运用到标准化设计,可形成产品模块体系,以柔性、可变、多样性的产品应对用户多变的产品需求,避免重复开发、低水平单一开发,从而降低设计成本[3]。

模块化设计可以有效将连接器产品族分解为模块,建立模块体系;以功能为核心,通过功能分析,将产品结构部件进一步分解;实现通用要素的分离,实现相似要素的简化、合并,归于统一。将模块化设计应用于连接器,将大范围减低相似零件的重复开发,提高零件通用化水平,使产品拓展转化为核心零部件的更换,降低设计成本与后期的管理成本。

实现连接器模块化设计,需要自上而下规划模块划分规则。首先,先按产品市场定位、功能或结构特点,划分产品族,一般同类产品族的产品才有较强的结构通用可能性;其次,对同产品族产品进行结构分解,区分专用零部件、同类零部件和通用零部件,通用零部件直接进行整理归纳,它们是最容易实现模块化与标准化管理的;最后,规定同类零部件的接口规则,同类零部件有较强的相似性,但只有接口原则统一了,才能实现零件的通用。

模块化设计在连接器中的推广与应用,将实现一种模块有多种组合,提高产品适用范围;一种模块可应用于多种产品,降低零件开发数量,实现降本。

4.3 技术创新平台战略的应用

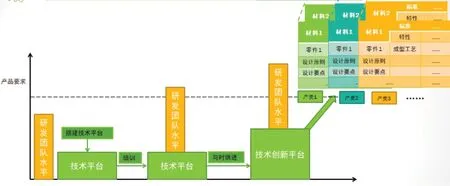

连接器技术创新平台是结合连接器开发理论基础与经验,完善标准化 “设计准则”的基础上,搭建的技术创新平台。技术平台有利于设计人员站在巨人的肩膀上开展设计工作,不但可以大幅提高设计人员的技术水平,还能保证产品的可靠与试验的一次成功率,大幅降低连接器设计的资金成本与时间成本,如图1所示。

图1 技术创新平台战略

4.3.1 技术平台的搭建

连接器的设计,需要设计人员具备一定的理论基础,不但要求机械工程类知识,还要求材料工程和电气工程类知识,学科融合度高,研发团队水平提升难。技术平台的搭建,可以从材料、结构和工艺等方面入手,材料包含常用材料、材料标准、材料特性,对应的零件结构与设计原则、设计要点以及加工工艺。

技术平台的搭建,需要大量的时间与精力投入,是自上而下的推行;技术平台的搭建,需要不断研讨与交流,如材料的选购途径与市场采购难度,加工工艺供应商产能匹配度等,供应链管理信息也会直接或间接影响到技术平台的搭建,只有全员参与、互动交流而搭建的技术平台,才具有较好的实施性,实现最大程度的降低设计与制造成本。

4.3.2 技术平台的创新性

技术平台的创新性在于技术平台不应该是一成不变的,而是与时俱进,不断更新的;平台不是平面化、单一、死板的知识框架,而是立体化、多选择性的知识库。通过对先进技术、成熟的经验的提炼和固化,提高了整体技术水平,在面对不同行业、不同市场需求,都能实现高水平技术对接。

技术平台的创新性还体现在与培训的结合,技术平台能最大限度地提升团队设计水平,尤其是新员工的设计能力。平台优势对技术的继承性,也将大大降低企业人员流失造成的人力成本损失。

5 结语

模块化设计很大程度上依赖于技术平台的建立,是在技术平台的孕育下逐步成长,需要较长时间的培育与坚持不懈的提炼总结。模块化收益确是显而易见的,从产品族的正向开发来说,模块化设计通过功能分析,能有效定位市场产品功能梯度的缺陷,针对该功能缺陷,进行新品相关功能的强化,以超前的反应力抢占市场。从产品质量来说,产品模块进行反复优化,应用广泛,产品经验丰富,工艺和制造质量稳定可靠,大幅度提高了产品设计的一次成功率;从用户角度来说,模块化设计在零件通用化的同时,也提高了零件的使用频率,不再局限于零库存的精益生产管理要求,可提高产品交付进度,同时批量化的零件采购,也降低了零件采购成本。