纳米颗粒TiO2和SiO2对碳纤维/超高分子量聚乙烯复合材料力学和摩擦学性能的影响*

2021-04-22曹凤香王亚楠吴坤尧

曹凤香 王亚楠 吴坤尧

(西安航空学院材料工程学院 陕西西安 710000)

碳纤维(CF)由于具有高的比强度、比模量和优异的润滑性,常被用作各种聚合物的增强材料[1-2]。碳纤维/聚合物复合材料,由于其具有低的密度、高的比强度、良好的自润滑性等特点,而被作为密封件、减震垫、齿轮、轴承等广泛应用在航空航天领域[3-6]。近年来,随着科技的发展,对应用于苛刻环境下(高承载、高速度)的碳纤维/聚合物复合材料提出了更高的要求。然而,由于碳纤维表面石墨化的结构,使得纤维表面惰性比较大、表面能低、有机官能团少,从而使得碳纤维与聚合物基体的界面结合性比较差。差的界面结合极易引起CF界面的应力集中,诱发裂纹产生而导致摩擦元件失效,引发一系列严重问题。因此,优化复合材料的界面性质,获得高强、高耐磨的碳纤维/聚合物复合材料,对于满足航空航天等工业领域苛刻条件下润滑材料的需求具有重要意义。

许多研究人员通过在碳纤维/树脂复合材料中引入纳米颗粒,构筑微纳多尺度共增强复合材料,来改善复合材料的界面强度和韧性,同时分散碳纤维所承受的应力,获得了高强、高耐磨碳纤维/树脂复合材料。文献[7-9]系统地研究了纳米SiO2和TiO2改善碳纤维/树脂复合材料耐磨性的机制,认为由于纳米颗粒有效地分散了碳纤维所承受的应力,保护了碳纤维与聚合物基体间的界面,避免了摩擦磨损过程中碳纤维的拔出。文献[10-13]在此方面也做了大量工作,同样发现纳米颗粒能够有效降低碳纤维周围的应力集中,提高碳纤维/树脂复合材料的减摩抗磨性能。但是目前对于纳米颗粒对碳纤维/超高分子量聚乙烯复合材料摩擦学性能和力学性能影响的研究很少。本文作者利用热压成型的方法制备了纳米颗粒TiO2和SiO2增强的碳纤维/超高分子量聚乙烯复合材料,考察了纳米颗粒对碳纤维/复合材料力学和摩擦学性能的影响。

1 实验部分

1.1 实验材料

实验用超高分子量聚乙烯(UHMWPE)为市售TiconaGUR4150粉末,其相对分子质量约为9.2×106,平均粒径为120 μm;二氧化硅(SiO2)纳米颗粒由宣城金瑞新材料有限公司提供,平均粒径为30 nm;二氧化钛(TiO2)纳米颗粒由先丰纳米材料有限公司提供,平均粒径为15~25 nm;碳纤维直径为7 μm,密度为1.77 g/cm3。

1.2 样品制备

采用热压烧结的方法制备复合材料。在复合材料中碳纤维的体积分数为10%,纳米颗粒SiO2、TiO2体积分数为1%。首先采用机械混合各种原料,然后在温度200 ℃、烧结压力10 MPa下烧结,保温时间为1 h。待烧结结束,冷却后取出样品,就得到所需的复合材料。

1.3 性能测试

复合材料的摩擦磨损实验在UMT-5型球盘式摩擦磨损试验机上进行,上试样为直径为9 mm 的GCr15钢球,下试样为所制备的聚合物复合材料。每次实验前,需要对上下试样用丙酮进行清洗以除去表面的杂质。摩擦实验条件为:载荷50 N,振幅0.5 cm,频率2 Hz,测试时间20 min。摩擦因数曲线可以由摩擦试验机直接得出,磨损率采用三维轮廓仪进行测定。磨损率K(mm3/N·m)的计算公式为

K=ΔV/(FNL)

式中:ΔV为磨损体积, mm3;FN为载荷,N;L为总行程,m。

试样力学性能测试按照GB/T 9341—2008进行,试样长度为(80±0.5) mm,宽度为(10.0±0.5) mm,厚为(4.0±0.5) mm。弯曲试样跨距为64 mm,弯曲速率为10 mm/min,弯曲强度按下式计算:

式中:σf为试样弯曲强度,MPa;pf为最大载荷,N;S为试样跨距,mm;d为试样厚度,mm,b为试样宽度,mm。

拉伸实验按照GB/T 1040.2/1A—2006进行,试样的长度为(80±0.5) mm,宽度为(10.0±0.5) mm,厚为(4.0±0.5) mm的哑铃型。拉伸试样标距为25 mm,拉伸速率为50 mm/min,拉伸强度根据仪器测定的最大力值计算得出。计算公式如下:

式中:σt为试样拉伸强度,MPa;pt为最大载荷,N;b为试样宽度,mm;d为试样厚度,mm。

复合材料的邵氏硬度采用江都明珠测试机械厂生产的邵氏硬度计测量。复合材料断面和磨痕表面形貌采用扫描电子显微镜观察。为了提高SEM观察的清晰度,在测试之前,在聚合物样品表面镀一薄层金来增加样品的导电性。

2 结果与讨论

2.1 力学性能

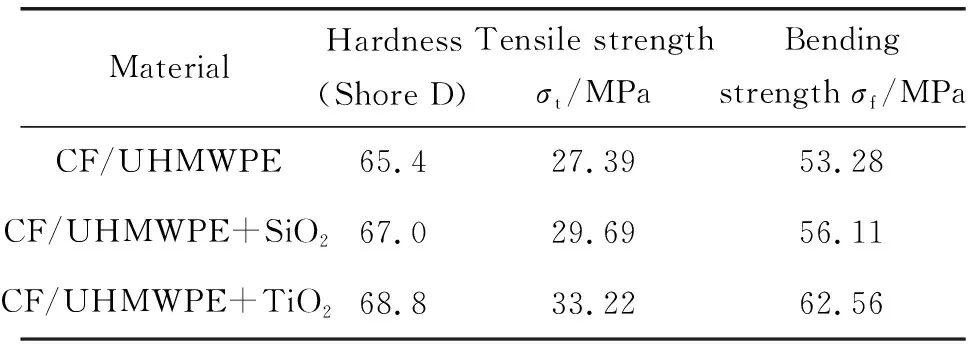

3种UHMWPE基复合材料的力学性能测试结果见表1。可以看出,纳米颗粒SiO2和TiO2的加入提高了碳纤维/超高分子量聚乙烯复合材料的硬度;另外,加入纳米SiO2和TiO2使得复合材料的拉伸强度和弯曲强度都有了一定程度的提高,这说明纳米颗粒的加入有利于复合材料界面性能的提高。

表1 3种UHMWPE基复合材料的力学性能

复合材料硬度的提高有利于改善其抗承载和抗变形能力,界面性能的提高有利于摩擦过程中的摩擦力从聚合物基体向纤维的传递,两者均可改善复合材料的耐磨性。

2.2 断裂形貌分析

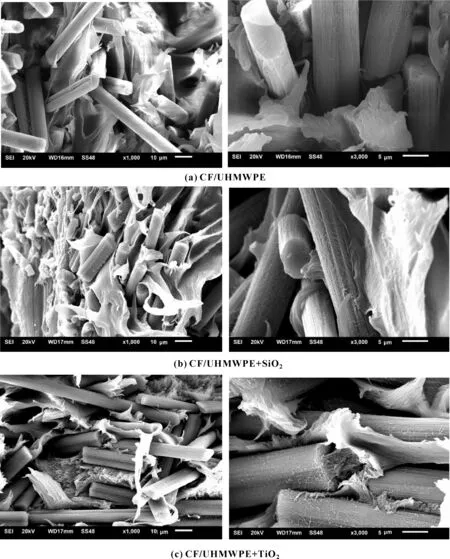

图1示出了3种复合材料的断裂形貌。可以看出,当复合材料中无纳米颗粒时,复合材料断裂表面中断裂纤维的表面相对比较光滑。对纤维表面进行放大,可以看到有很少量的树枝状的UHMWPE树脂存在。这说明碳纤维和UHMWPE之间的界面结合较弱,在拉伸的情况下,碳纤维很容易从UHMWPE树脂中拔出,并且纤维表面相对比较光滑。当向复合材料中加入纳米SiO2和TiO2颗粒之后,复合材料断裂表面中碳纤维表面树枝状的UHMWPE树脂含量变得更多。这说明纳米颗粒的加入使得CF与UHMWPE之间的结合变得更好,使得加载在树脂上的力更有效地传递到纤维上,从而提高了复合材料的力学性能。

图1 UHMWPE基复合材料的断裂形貌

2.3 摩擦因数与磨损率

图2示出了3种UHMWPE基复合材料摩擦因数随着时间的变化曲线。可以看出,无纳米颗粒的复合材料的摩擦因数变化较大,曲线也不光滑;当加入纳米颗粒之后,摩擦因数的曲线变得更为平滑。这说明纳米颗粒SiO2和TiO2的加入可以使得复合材料的摩擦因数曲线变得更为平滑。

图2 3种UHMWPE基复合材料摩擦因数随着时间变化的曲线

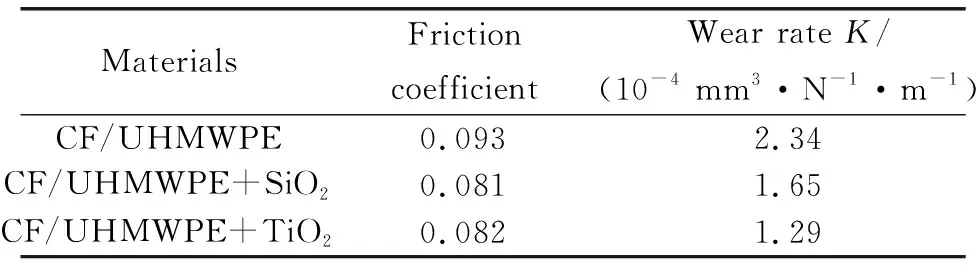

表2给出了通过三维超景深显微镜测得的复合材料的摩擦因数和磨损率。可以看出,不含纳米颗粒的复合材料的摩擦因数和磨损率最高,当加入纳米颗粒之后,复合材料的磨损率大幅降低,摩擦因数有所下降,这说明纳米颗粒的加入可以明显地提高复合材料的耐磨性。由前文力学性能测试结果可知,当加入纳米颗粒之后复合材料的力学性能有所提高,CF和UHMWPE之间的界面结合也变得更好,这有利于摩擦力从树脂基体向增强纤维的传递,从而提高了复合材料的摩擦学性能[14]。此外,加入纳米SiO2和TiO2后复合材料的硬度提高,因而复合材料的抗承载能力提高,从而提高了复合材料的耐磨性。

表2 3种UHMWPE基复合材料的平均摩擦因数和磨损率

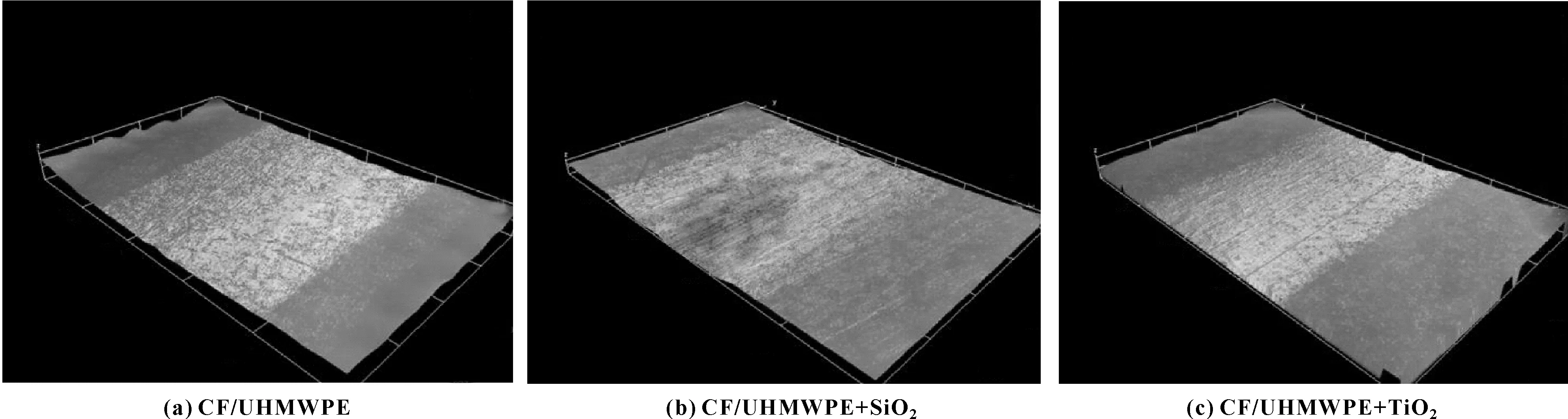

3种复合材料中,添加纳米TiO2的复合材料具有最佳的耐磨性,这是因为其力学性能最好,硬度最高。由材料的三维超景深显微镜分析结果(如图3所示),同样可以看出,不含纳米颗料的复合材料的磨损最严重,而加入TiO2的复合材料的磨损是最小的。

图3 UHMWPE基复合材料的超景深显微镜

2.4 磨痕表面形貌

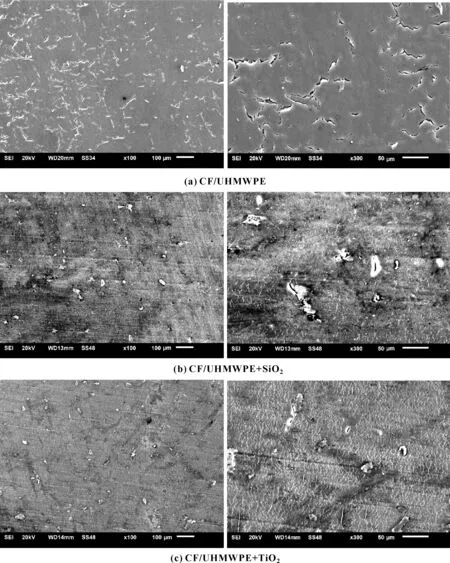

图4示出了3种UHMWPE基复合材料的磨痕表面形貌。可以看到,不含纳米颗料的复合材料的磨痕表面有很多裂纹产生(如图4(a)所示)。通常情况下,复合材料中的硬质颗粒碳纤维是应力集中的地方,在大的载荷和速度作用下,碳纤维周围容易形成应力集中从而形成微裂纹。这表明CF/UHWMPE复合材料的主要磨损机制为严重的塑性变形。如图4(b)、(c)所示,当向复合材料中加入纳米颗粒SiO2和TiO2之后,磨痕表面的微裂纹变少。从前面的力学和断面形貌分析可知,纳米颗粒的加入使得碳纤维和树脂之间的界面结合变得更好,这有利于摩擦过程中应力的传递,从而降低了在反复应力作用下碳纤维与树脂之间的剥离[15]。同时加入的纳米颗粒分布在碳纤维的周围,可以承担部分施加在碳纤维上的应力,从而使得碳纤维周围的微裂纹降低。因此,加入纳米颗粒后复合材料的磨损机制变为轻微的塑性变形。

图4 3种UHMWPE基复合材料磨痕表面的SEM图

3 结论

(1)纳米颗粒SiO2和TiO2的加入提高了CF/UHMWPE复合材料的力学性能,改善了CF和UHMWPE的界面结合,其中加入TiO2的CF/UHMWPE复合材料的力学性能最好。

(2) 纳米颗粒SiO2和TiO2的加入降低了CF/UHMWPE复合材料的摩擦因数,明显地改善复合材料的耐磨性,其中加入TiO2的CF/UHMWPE复合材料的耐磨性最好。

(3)加入纳米颗粒后CF/UHMWPE复合材料的磨损机制由严重的塑性变形变为轻微的塑性变形。