表面形貌对活塞环密封及摩擦性能的影响*

2021-04-22李秀春赵俊生李云强朱桂香

李秀春 赵俊生 李云强 朱桂香 谢 荣

(1.中北大学机械工程学院 山西太原 030051;2.潍柴动力股份有限公司,内燃机可靠性国家重点实验室 山东潍坊 261061)

随着柴油机行业的飞速发展,高转速、高密度、低耗能成为其重要的发展方向。柴油机因摩擦造成的损失约占整个柴油机功率损失的80%,而活塞组摩擦副的摩擦损失约占柴油机摩擦损失的20%。柴油机的缸数越多,缸径越大,活塞环-缸套摩擦副的摩擦损失就越严重[1]。活塞环组对于内燃机的密封和润滑起着至关重要的作用,活塞环动力学对活塞组的喷油比、润滑油消耗量(LOC)和摩擦损失有重要影响。活塞环及缸套在加工过程中并不是完全光滑的表面,活塞环-缸套摩擦副会产生粗糙峰接触,在柴油机运行过程中,产生较大的摩擦功耗,同时由于粗糙峰的存在,会使气缸在粗糙接触间隙产生窜气,使柴油机的效率降低。因此,须考虑活塞环-缸套摩擦副粗糙度及表面纹理对柴油机的密封及摩擦功耗的影响。

近年来研究人员对活塞环的密封和摩擦特性进行了深入研究。王华强等[2]以康明斯柴油机为研究对象,对柴油机窜气机制及影响窜气量的因素进行了较为全面的分析。谈健等人[3]有在EXCITE PR软件中建立了四缸机模型,将仿真与实验进行对比,得出一环的气密性较二环更好,活塞环偏桶面型线、负扭曲环密封性比非扭曲、正桶面活塞环的效果更好的结论。乔文元等[4]、赵亚茹等[5]分析了活塞环的背、侧隙、环槽形状和活塞环形状等结构参数对漏气量的影响。卢鹏等人[6]研究了开口间隙、环与环槽间隙、环径向压力对窜气量的影响规律。郝志勇等[7]对活塞环组的开口位置进行了正交试验优化,优化后的环组降低了总窜气量,同时研究发现油环状态可间接影响活塞环组的窜气特性。

研究表明,气缸-活塞环摩擦副的表面形貌影响其磨损程度,进而影响密封和磨损情况。胡旭宜[8]建立了某重型发动机的活塞环组-缸套仿真模型,研究了在顶环上添加表面织构后的性能,发现表面织构使得活塞环组-缸套摩擦损失减小、油耗降低,但对窜气量影响较小。江仁埔等[9]在缸套中设计了两种纹槽,并进行了磨损试验,发现相比于未加表面织构的缸套,其摩擦副的工作性能显著提高。王国荣等[10]对矩形截面下的表面织构大小和不同形状横截面的沟槽织构进行计算,结果表明,沟槽形织构可以有效地改善表面的油膜承载力,可降低柱塞密封副的摩擦因数,提高使用寿命。

上述研究主要针对活塞环及活塞环槽的结构进行研究[11],对于表面形貌的研究,没有全面考虑粗糙度大小、纹理方向等接触情况,且在计算过程中未考虑在工况提升的情况下,粗糙表面接触对活塞环-缸套摩擦副密封和摩擦性能的影响。本文作者基于弹性流体动力润滑理论,同时综合考虑表面粗糙度、弹性变形和机油填充率的影响,建立某4缸直列柴油机活塞环-缸套动力学与弹性流体动力润滑耦合计算模型,分析不同活塞环表面纹理方向及粗糙度大小对密封和摩擦性能的影响,为柴油机的强化设计提供参考。

1 基础理论与模型建立

1.1 Reyonlds方程

将活塞环运行面与气缸壁的接触部分假设为沿着圆周方向无限长的流体动力滑块。采用PATIR和CHENG[12]提出的一维Reynolds方程和流体动力润滑理论对粗糙接触表面进行计算:

(1)

1.2 粗糙接触模型

在混合润滑状态下,采用文献[13]中模型对2个粗糙表面的粗糙度相互作用进行计算,接触点上的凸起所产生的标称压力表示如下:

(2)

(3)

式中:σs为综合高度偏差;β为粗糙峰半径;ηr为粗糙峰密度;hs为接触面间隙;E*为弹性模量。

1.3 气体流动模型

(4)

式中:pc为气缸工作压力;Tc为缸内气体温度;p0为环境压力;A为气流流动截面面积;ψ为流量系数;k为等熵指数。

1.4 流量系数

表面粗糙纹理方向定义[15]为沿活塞环轴向y方向与周向x方向的比值:

ε=λx/λy

当ε<1为横向纹理,ε=1为各向同性,ε>1为纵向纹理。

根据PATIR和CHENG[16]对粗糙表面特征的研究,在具有高斯分布粗糙度的表面之间,存在压力流量因子和剪切流量因子。

压力流量因子:

(5)

剪切流量因子:

(6)

式中:hT表示粗糙度大小;pT为油膜压力;h为油膜厚度;Us为相对速度;σ为复合表面粗糙度;ηr为粗糙峰密度。

2 仿真模型和求解

以某型4缸柴油机为研究对象,相关计算参数如表1所示。文中研究采用AVL-EXCITE软件,活塞模型保留原始有限元模型的刚度、质量和模态信息。该模型能模拟活塞在运行中的动态过程,建模时依据的参数由项目合作方提供。在活塞体动力学的基础上,计入热负荷下的型线、机油属性的影响,且活塞环、槽、环岸结构按照实际参数设置,以保证模型的可靠性。

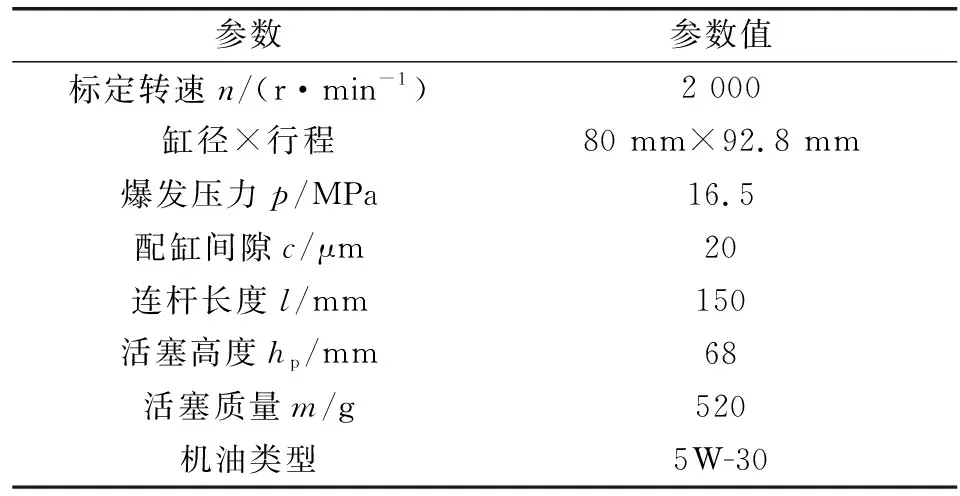

表1 柴油机相关计算参数

首先在SolidWorks中建立活塞体的三维实体模型,在Hypermesh中进行网格划分,选取活塞裙部和头部环岸的局部位置作为加载点,如图1所示。依次在每个节点位置单独施加对称力,查看在该力作用下各节点的径向位移;以ATS侧为圆周方向的零点参考位置,查看其形变情况,得到活塞的刚度矩阵文件。计算模型进行了以下假设:基于刚度矩阵考虑了活塞部件的弹性变形和摩擦力,考虑了活塞-缸套-活塞环的型线等尺寸公差,不考虑由于安装和温度引起的安装变形和热变形。在AVL-PR中建立活塞组单缸模型,如图2所示。

图1 活塞体刚度计算

图2 PR活塞环组动力学仿真模型

3 计算结果及分析

3.1 不同工况下柴油机的密封及摩擦性能

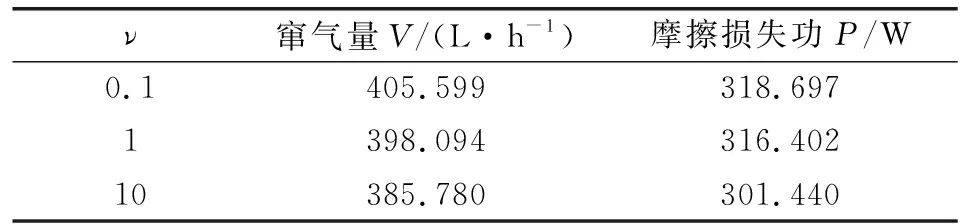

该型柴燃机初始模型活塞环及缸套的平均表面粗糙度大小为σr=0.4,σL=0.4,表面纹理方向均为各向同性。柴油机转速分别为1 500、2 000、3 000 r/min时,对不同工况下柴油机的窜气量和活塞环组总的摩擦功耗进行分析,结果如图3、4所示。随着柴油机转速的提升,柴油机的窜气量有明显的增加;摩擦损失总功增加;转速为3 000 r/min时,窜气量为398.094 L/h,平均摩擦损失总功为316.402 W,与低转速时相比效率严重下降。在360°~450°以及压缩冲程后期趋势变化明显,这是由于随着转速的提高,活塞运行速度较快,在到达上止点位置时,引起较大的震动;同时由于转速增加,使得缸套-活塞环摩擦副相比低速时油膜剪切速度较快,润滑状况变差,摩擦功耗增大。因此有必要对高转速下活塞环组的密封及摩擦特性进行研究。以下方案均在3 000 r/min下进行。

图3 转速对窜气量的影响

图4 转速对摩擦损失功的影响

3.2 表面粗糙度纹理方向对密封及摩擦性能的影响

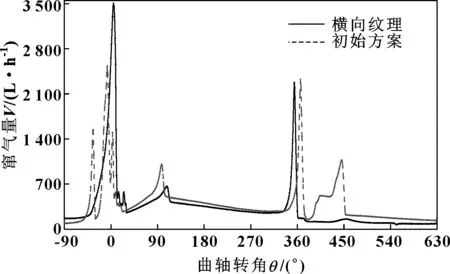

活塞环气环为一环和二环,一环主要起密封作用,二环起辅助密封作用,三环为油环,主要起防止漏油及均布缸套表面润滑油的作用。设由上到下活塞环的表面纹理方向分别为γ1、γ2、γ3,缸套的表面纹理方向为ν。根据PEKLENIK[15]对表面粗糙度方向的定义,计算时设ε为0.1、1和10表示横向纹理方向、各向同性、纵向纹理方向,纹理方向示意图如图5所示,分别对气缸的纹理方向及各环的纹理方向进行设置,然后进行仿真试验。仿真结果如表2、3所示。改善效果较好的为一环横向纹理,当三环为横向纹理时效果较差,如图6、7所示。

图5 纹理方向示意

表2 缸套纹理方向对密封及摩擦的影响

图6 单环表面纹理方向对窜气量的影响

图7 单环表面纹理方向对摩擦损失的影响

可知,当活塞环的表面纹理为横向纹理,气缸表面纹理为纵向时,窜气量较小,摩擦损失功较低。其中改善较为明显的是一环表面纹理为横向纹理时,窜气量减小到357.334 L/h,相比初始提升了10.23%,摩擦损失功降低到了284.397 W,比初始模型减少了10.12%。这是因为活塞环组中第一气环对于密封性能起主导作用,所以改变第一气环的纹理方向可以极大地提升气密性;横向纹理更有利于活塞环工作表面润滑油的存储,改善润滑状况的同时,也起到了很好的油封作用。二环和油环为横向纹理时,也有一定的改善作用,但效果相比一环较差。

当缸套表面纹理为纵向纹理时,活塞环-缸套的摩擦损失功有较明显的下降,在柴油机工作过程中,更有利于活塞沿气缸导向上下运行,同时油环可以沿缸套更好地均布润滑油,减小摩擦损耗。所以,从气密性方面考虑活塞环采用横向纹理,从摩擦损耗方面考虑缸套采用纵向纹理,对于提升柴油机效率具有重要作用。

3.3 活塞环组表面纹理方向对密封及摩擦性能的影响

由表3中的结果可以看出,单独改变某一环的表面纹理方向都会对密封和摩擦性能产生影响。所以,对不同表面纹理配合下的活塞环组进行仿真分析,结果如表4所示。可知,不同的活塞环组合方式对窜气量和摩擦损失功有较大影响,当活塞环组均为横向纹理时,改善效果较好,窜气量为357.081 L/h,摩擦损失功为261.948 W。如图8、9所示,相比初始模型,活塞环组均为横向纹理时窜气量减少了10.3%,摩擦功耗减少了31.43%。

表3 各环表面纹理方向对密封及摩擦的影响

表4 活塞环组表面纹理方向对密封及摩擦的影响

图8 活塞环组纹理方向对窜气量的影响

图9 活塞环组纹理方向对摩擦损失功的影响

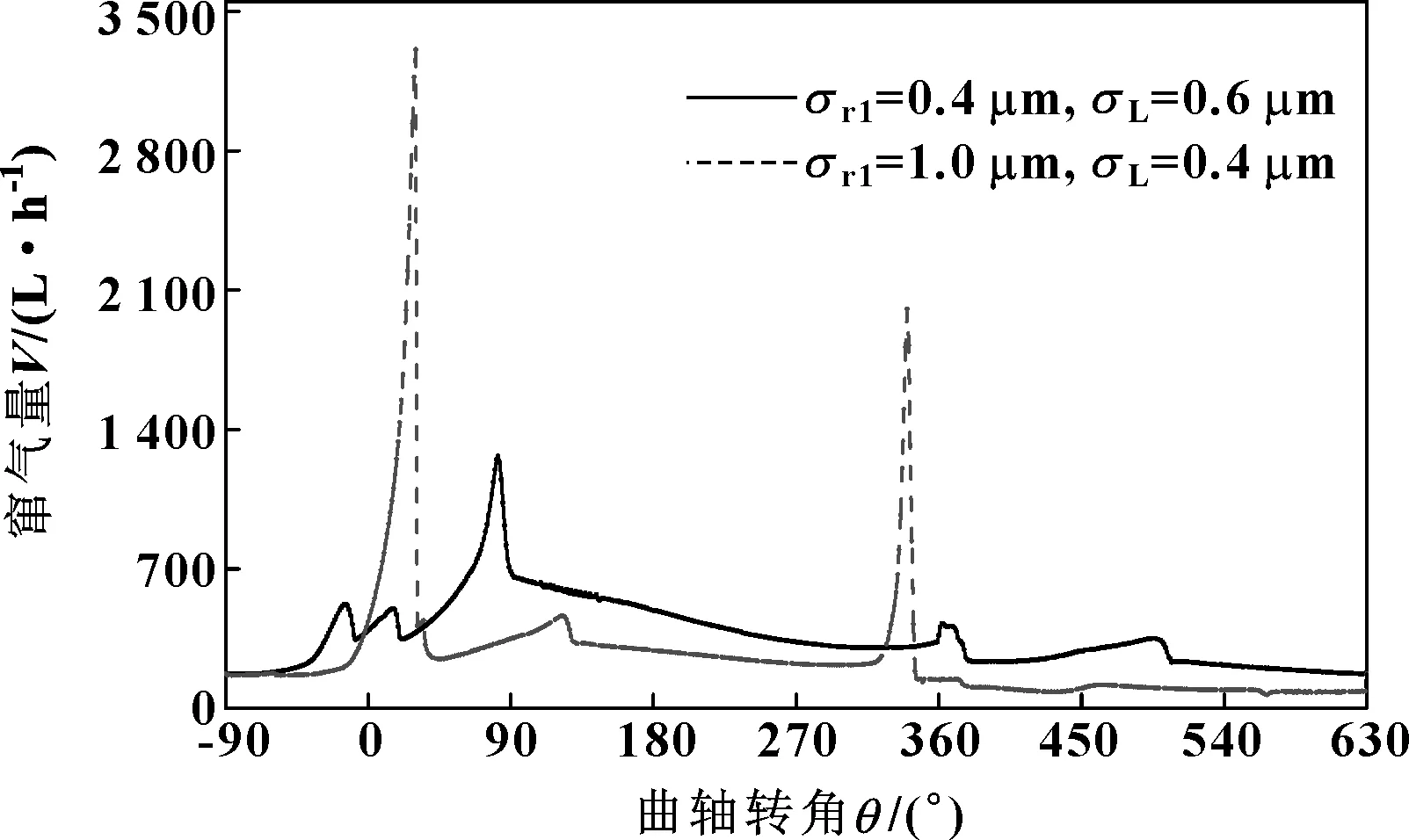

3.4 表面粗糙度对密封及摩擦性能的影响

由于活塞环组中一环主要起密封作用,二环辅助一环,其影响作用相对一环较小。由单环表面纹理方向的仿真结果也可看出,油环的影响相对气环作用较小,所以主要针对一环的平均粗糙度进行试验。试验分2组:(1)活塞环平均表面粗糙度σr1取0.4 μm,缸套平均表面粗糙度σL分别取0.2、0.4、0.6、0.8、1 μm;(2)缸套表面粗糙度取0.4 μm,活塞环表面粗糙度分别取0.2、0.4、0.6、0.8、1.0 μm。2组试验活塞环和缸套表面纹理方向均为各向同性,仿真结果如表5所示。当缸套表面粗糙度为0.6 μm时,密封效果较好,摩擦损失功较大;当顶环的粗糙度增加到1 μm时,密封效果较好,摩擦损失功较低,2种情况下表面粗糙度对窜气量和摩擦损失功的影响如图10、11所示。

图10 表面粗糙度对窜气量的影响

图11 表面粗糙度对摩擦损失功的影响

从表5可见,随着缸套表面粗糙度的增加,窜气量呈现先减少后增加的趋势,摩擦损失功呈现先增大后减小的趋势。这是因为气缸表面粗糙度增大时,由于接触峰相差较大,使得粗糙峰更容易形成闭合间隙,减小了活塞环与气缸接触面上的接触峰间隙,可在一定程度上增强气密性。但由于粗糙度的增大,使得粗糙峰相互作用的面积增大,导致摩擦损失功增大;当粗糙度继续增大时,接触峰面积减少,间隙增大,所以窜气量增大,摩擦损失功减少,如图12所示。

图12 不同粗糙度两表面接触示意

由表5还可以看出,当第一气环表面粗糙度增加时,窜气量逐渐减小,摩擦损失功也逐渐减小。这是因为当第一气环表面粗糙度增大时,更有利于该处润滑油的存储,起到很好的油封作用,同时增强了润滑效果。由于其他环与缸套的接触状况没有改变,所以窜气量和摩擦损失均有所改善。但第一气环的粗糙度并不是越大越好,随着粗糙度的增加其改善效果在逐步减弱,若继续增大,也会造成较大窜气量,降低发动机效率。

表5 表面粗糙度大小对密封及摩擦的影响

4 结论

(1)随着柴油机转速的增大,活塞处的窜气量增大,摩擦损失增加,效率降低。

(2)活塞环-缸套表面纹理方向对柴油机密封和摩擦损失有显著影响,相同表面粗糙度下,横向纹理的活塞环表面与纵向纹理的气缸表面配合时,可以降低窜气量、减小摩擦功耗。活塞环组均为横向纹理时,可提高柴油机工作效率。

(3)纹理方向相同时,在一定范围内,随着缸套表面粗糙度的增加,窜气量呈现先减小后增加的趋势,摩擦功耗呈现先增大后减小的趋势;当顶环表面粗糙度增加时,窜气量逐渐减小,摩擦损失功也逐渐减小。