基于车辆运行安全监控系统预报车辆抱闸故障的分析与探讨

2021-04-22俞成成中国铁路上海局集团有限公司杭州北车辆段

俞成成 中国铁路上海局集团有限公司杭州北车辆段

1 问题提出

铁路货车运行安全监控系统主要包含车辆轴温智能探测系统(THDS)、货车故障轨旁图像检测系统(TFDS)、铁道车辆运行品质轨旁动态监测系统(TPDS)、铁道车辆滚动轴承故障轨旁声学诊断系统(TADS)和货车轮对尺寸动态监测系统(TWDS),是利用智能化、网络化和信息化技术,对货车车辆运行状态进行动态实时监控,综合分析判断货车运行故障和安全隐患的技术装备,为车辆运行安全提供了重要的设备保障。

《铁路车辆安全管理规则》指出货车的行车安全防范重点应突出“防冷热切轴、防部件断裂、防配件脱落、防车脱轨、防列车分离、防制动放飏和防制动抱闸”,简称“货车七防”。随着铁路装备技术的不断发展,货车运行安全监控系统为保证货车运行安全和运输秩序提供了强有力的保障,发挥了重要作用。如“防冷热切轴”有THDS 和TADS 系统提供设备保障,“防部件断裂”、“防配件脱落”和“防列车分离”有 TFDS 系统提供设备保障,“防车辆脱轨”有TPDS 系统和TWDS 系统提供设备保障。然而“防制动抱闸”这个危害货车运行安全的首要防范重点却没有安全监控系统提供直接的设备保障。因此如何利用既有监控设备来预报车辆抱闸,是亟须解决的问题。

2 THDS系统预报车辆抱闸故障

2.1 THDS系统的工作原理

THDS 系统是利用物体产生红外辐射原理,通过设在轨边的红外探测器,检测车辆运行中轴承发出的红外辐射能量大小,实现车辆轴温的测量。通过检测轴承温度突变,来发现轴承故障,防止货车热切轴。

2.2 THDS系统预报车辆抱闸故障分析

在THDS系统预报的热轴中我们发现,有些预报的车辆,分解轴承并没有发现故障,经分析,是由于车辆抱闸引起的车轮踏面温度迅速上升后辐射到红外探测器上,导致探测的轴承温度升高。这种轴温有明显的特征:

(1)辆轴温或者同一转向架轴温明显高于全列轴温,并且轴温为全列轴温的前几大值。连续跟踪前方几个探测站的轴温数据,都在前几大值中。这是由于车辆发生抱闸,会造成辆或一个转向架的闸瓦与车轮踏面接触,产生摩擦热。例如:2019 年 09 月 27 日,局管内沪昆线乔上上行 THDS 探测站预报36906 次机后24 位左4 温升最大值,且八个轴位温度都比较高,经现场检查确认该车人力制动机紧固,为抱闸车辆见图1。

图1 抱闸车辆全列轴温对比

2019年11月23 日,上海局管内宣杭线乔发宣下行THDS探测站预报49017次列车机后9位左4温升最大值,且八个轴位温度都比较高,经现场检查确认该车人力制动机紧固,为抱闸车辆。

(2)THDS 系统轴承温度采集过程:由车轮触发3 号磁钢信号后,开始采集,采集长度固定,探头起初扫描车底架,之后扫描到轴承形成波形上升沿,当轴承完全进入探头视场后,形成波形平顶部分,再从轴承扫描到车底架形成波形的下降沿,最后扫描到车底架,探测32 点波形见图2。正常的轴承温度波形是光滑的,将抱闸车辆的轴温预报波形与正常的轴温预报波形作对比,可以看出,当车辆发生轻微抱闸时,其预报的轴温波形和正常波形差别不大。但是当车辆发生严重抱闸时,其波形则会呈现起点抬起和波形波动性加大等特征,表现为多出现峰尖、拐点、凹凸,波形无平滑过渡、离散等现象,见图3、图4。

2.3 THDS系统对现场发现车辆抱闸故障作用

通过分析可以看出,THDS 系统预报的两侧轴承温升最大值和抱闸轴温的异常波形对列检现场检查发现车辆抱闸故障有很大的指导帮助。虽然2018 年中国铁路总公司新印发的《铁路货车运用维修规程》取消了列检作业场的温升最大值预报要求,但“温升最大值”在发现车辆抱闸故障这方面还是有一定作用的。列检作业场可以将“温升最大值”的预报作为防车辆抱闸的一项重要措施,要求当到达或中转列车进入列检作业场时,列检值班员必须通过查看THDS 系统将该列车的轴承温升最大值预报给现场检车员,要求现场检车员对该车的基础制动系统和空气制动系统进行重点的检查,以提高车辆抱闸故障的发现率。同时对该辆车的其它轴承温升对比和轴温波形进行分析,如果是类似抱闸的异常波形,也可以将这个信息预报给现场检车员,以引起现场检车员的足够重视。通过这一举措的实施,杭州北车辆段乔司运用车间2019 年至2020 年上半年共计发现车辆抱闸故障22件,其中人力制动机紧固17 件、基础制动杠杆别劲2 件、人力制动机转轴脱出1件、闸调器故障1件、制动机故障1件。

3 TFDS系统发现车辆抱闸故障

3.1 TFDS系统的工作原理

TFDS 系统是利用轨边高速摄像头,对运行货车进行动态检测,及时发现货车运行故障的安全监控设备。其主要检测货车车辆的走行部、制动梁、悬吊件、枕簧、大部件、钩缓等安全关键部位,重点防范制动梁脱落事故,防范摇枕、侧架、钩缓大部件裂损、折断,防范枕簧丢失和窜出等危及行车安全的隐患,其多数时候并不能直观的检查出车辆抱闸故障。

3.2 TFDS系统发现车辆抱闸故障分析

TFDS 系统的实际运用过程中,动态检车员通过对人力制动机、闸缸链、闸瓦等部件的重点检查,可以发现一些疑似抱闸的故障迹象见图5。

图5 TFDS发现抱闸故障实例

TFDS动态检车发现车辆抱闸的具体方法:

(1)看闸瓦与踏面的状态。抱闸车辆转向架的各闸瓦一般都会与踏面密贴,并且各闸瓦与踏面之间都有比较明显的闸瓦熔渣,车轮踏面上还会伴有一定的粘堆现象。

(2)看各基础制动部件状态。一是看人力制动机链条是否处于拉直状态,呈明显的“锐角”型;二是看闸缸链是否处于拉直状态,制动缸前杠杆与制动缸活塞推杆夹角是否有明显的角度变化,是否呈直角或钝角;三是看人力制动机拉杆与托架间的距离关系,正常情况下人力制动机拉杆轴端链条滑轮与托架之间的距离较小,距离异常过大则有抱闸可能。

(3)看制动缸鞲鞴状态。这一条不太好判别,因TFDS 探测站的选址问题,很多列车通过探测时都会进行制动调速,但如果整列车制动缸鞲鞴都处于缓解状态,只有极个别车辆制动缸鞲鞴处于制动状态,那一定是抱闸车辆。

4 TFDS和THDS系统联合检查发现抱闸故障

在日常的TFDS 动态检车过程中可以通过TFDS 和THDS系统的联合检查进一步提高动态检车中抱闸故障的发现率。比如可以引入TFDS 动态班组长THDS 预报情况的质量复查机制,要求TFDS动态班组长必须通过本地THDS复示探测站查看当班所有到达或中转列车的轴承温升最大值预报情况,当本地预报作业列车的左右侧轴承温升最大值为同一车辆时,必须对该辆车的闸瓦与踏面状态、基础制动状态和制动缸鞲鞴状态进行全面复核,以进一步提高动态检车中抱闸故障的发现率。杭州北车辆段乔司运用车间自2019 年7 月引入这一复核机制以来,截至2020 年6 月TFDS 动态检车共计发现车辆抱闸故障8件,充分发挥了TFDS系统在防车辆抱闸中的作用。

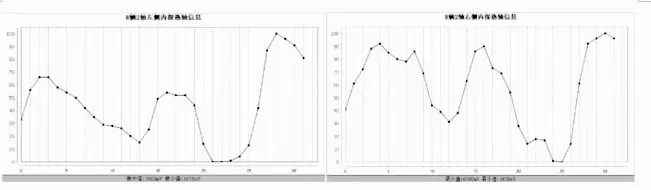

5 热轮探测技术预报车辆抱闸故障

由于THDS 系统毕竟不是专门针对车辆抱闸的设备,受自然环境、线路条件、运输组织等各种条件的影响和限制,其疑似抱闸预报的准确率还比较低。红外热轮探测装置是建立在THDS 探测系统的平台上,利用红外测温技术来探测列车车轮的温度见图6。根据温度分一级、二级两个等级对抱闸车辆进行报警预报,进而识别抱闸故障车辆,实现货车制动抱闸实时监控。

图6 热轮探测装置系统构成

相比于THDS 系统的疑似抱闸预报功能,其具有以下优点:

(1)准确预报热轮。对异常制动(手闸未放、轻出闸等)引起的热轮准确预报,保障车辆的安全运行。

(2)减少由于抱闸引起的热轴误报。利用热轮探测数据的综合分析,过滤因抱闸引起的热轴误报,大大提高热轴预报兑现率。

(3)减少区间误拦误停。通过精确的轮温探测,可使调度、维护等部门及时了解车辆运行情况,避免区间的误拦,保障列车运行的畅通。

(4)准确得出冷轮所在位置预报。可确定制动不良或关门车的车辆。

(5)通过冷轮预报,可有效防止长大列车因关门或异常故障引起的制动力不足而引发的事故,更好的保证行车安全。

6 车辆抱闸故障拦停建议

目前货车车辆制动抱闸故障的途中安全信息主要通过车站外勤值班员或列车司机发现有冒火星、车轮发红、车轮异响等,其中冒火星占绝大多数。但由于造成车轮冒火星的因素有很多,如车辆通过道岔、制动调速、零星熔渣等都会造成车轮冒火星,因此极易造成抱闸故障信息误报。2019年杭州北车辆段管内途中制动抱闸的安全信息共计46件,其中冒火花34 件,司机会同车站检查无异常放行22 件。误报给运输组织造成了干扰,同时也让车辆部门在安全管控上极为被动。因此提出抱闸故障拦停机制建议:

(1)进一步完善THDS 系统疑似抱闸预报模型和增加红外热轮探测装置,通过安全监控设备实现对车辆运行抱闸故障的实时预报。

(2)充分发挥集团公司红外线调度员的作用,建立干预机制。在车站外勤值班员预报冒火星时,可以将信息报给红外线调度员,由红外线调度员根据车辆轴温进行分析,如果预报车辆符合抱闸车辆轴温特征,则前方站拦停检查,如不符合则可以运行至下一列检作业场检查。这样会大大减少抱闸故障误报,减少对运输的干扰。