元坝气田深度酸压工艺技术探索及应用

2021-04-22缪尉杰王兴文

缪尉杰,王兴文,丁 咚

(中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000)

元坝海相长兴组气藏为“三高”气田[1](高温、高压、高含硫),储层为白云岩和白云质灰岩,呈中低孔、中渗特征,以Ⅱ、Ⅲ类储层为主,主要采用分流酸化、转向酸化、闭合酸化等[2-7]工艺进行改造后投产,但也面临储层温度达150 ℃以上,酸岩反应速度快,储层天然裂缝较发育,酸液滤失大,纵横向充分动用难度大等问题[8-11]。同时,产能主控因素研究表明,气井生产能力受气藏特性、完井和投产措施等多种因素影响[12-15],井间产量差异大,段间改造不协调,后续开发调整井水平段增长使得均匀酸化、暂堵酸化改造范围受限,充分改造难度大,深度酸压改造的需求明显。

目前,国内外碳酸盐岩深部改造技术依托工具、暂堵剂和酸液体系等实现深度酸压。其中,普光气田、龙王庙气田[16-18]选用暂堵材料或者转向酸进行分流深度改造;塔中油气田、高磨灯影组气田[19-20]则利用封隔器实现大斜度井/水平井裸眼分段酸压,充分利用水平井实现多段改造;河坝气田、普光大湾、塔河部分区块[21]在分段酸压的基础上,利用多液体多交替工艺实现均匀酸化多点沟通;川西雷口坡组[22]则采用“机械分段+滑套分流”的组合工艺作为川西气田主体深度改造方案。元坝气田[23]早期采用纤维暂堵实现深度改造,但受封堵强度较低、储层吸液不均等影响,深度改造效果不佳。本文基于元坝气田储层物性特征,结合深度酸压改造机理和工艺研究[24-28],探索出一套以抓机理、强暂堵和变工艺的深度酸压改造技术,为大斜度井/水平井进行深度酸压及施工参数优化提供依据和理论支撑,促进元坝气田高效、稳定开发。

1 地质工程特点

1.1 储层岩石学特征

长兴组主要为台缘相沉积,纵向具有“多期成滩成礁,早期成滩,晚期成礁”的沉积特征;发育生物礁相、滩相沉积;但元坝地区属缓斜坡台地边缘,水动力条件相对较弱,以侧向加积为特征。储层纵向上层数多、单层厚度薄;横向上交错分布、连通性差、非均质性强。其中,晶粒白云岩和残余生屑白云岩是最好的储集岩类,其次是残余生物礁白云岩、灰质白云岩、白云质灰岩、生屑(生物)灰岩和生物礁灰岩。X-RD测试表明储层矿物成分主要以白云石、方解石为主,含少量石英,石膏及黏土矿物。

1.2 微观物性特征

岩样分析表明,礁滩相储层孔隙度为2.0%~5.0%,平均为4.0%,渗透率为2.8×10-3~1 720.7×10-3μm2,基质孔隙度较差,受裂缝影响渗透率级差大,主体属中-低孔、中-低渗储层。同时,长兴组储层水平缝、斜缝及垂直缝在储层中均较发育,多数为半充填或张开缝,裂缝密度为51.2~156.0条/m,开启度为30%~50%,裂缝活性较好,利于后期酸压连通。

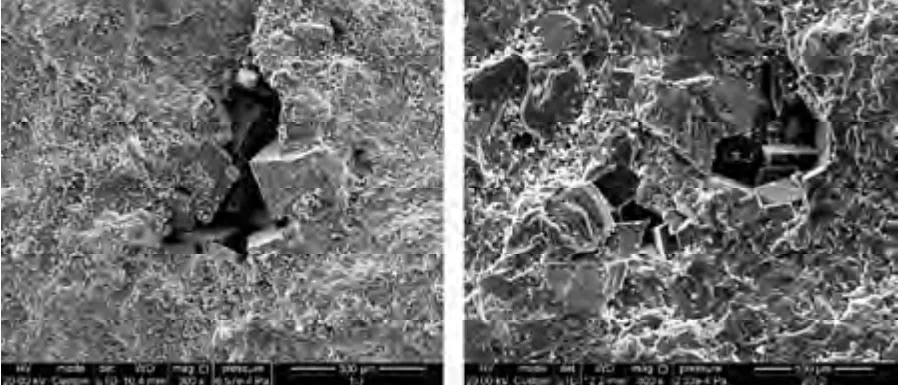

采用电镜扫描分析系统对岩样微观结构进行观察,可见少量微孔,其溶蚀孔洞充填白云石,且见少量白云石晶间微孔(图1),整体白云化程度较高,属于优质碳酸盐岩储层。

图1 电镜扫描示意图

1.3 岩石力学特征

地层整体弹性模量平均为26.44 GPa,泊松比平均为0.26,抗压强度平均为225.81 MPa,抗张强度平均为5.24 MPa(表1),因孔、洞、缝的相对发育,岩石强度相对差异较大,非均质性较强。

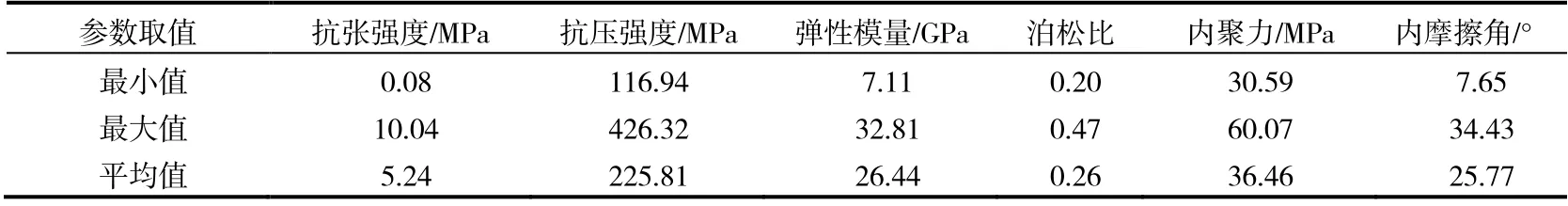

表1 元坝长兴组岩石力学参数统计

2 深度酸压工艺探索

2.1 酸岩反应机理

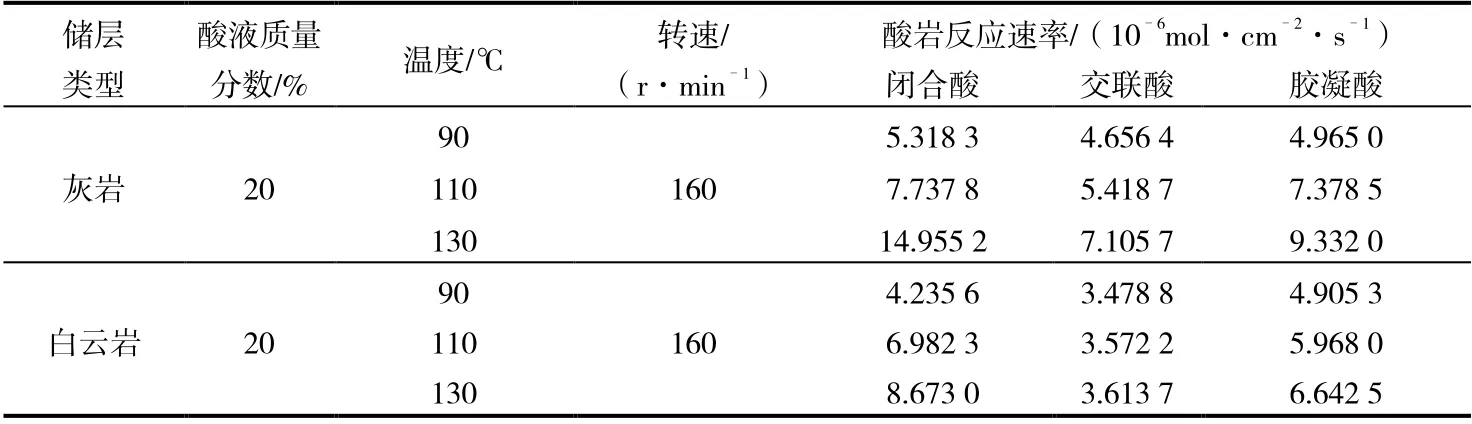

酸岩反应速度直接影响酸压效果和深度酸压作用距离,储层岩性分布复杂,裂缝发育,高温高压状态使得酸岩反应速度控制因素繁多,本文采用高温高压旋转盘酸岩反应测试仪,测定质量分数为20%的常见闭合酸、交联酸、胶凝酸在不同地层温度的反应速率(表2)。

由表2可以看出,在90~130 ℃范围中,不同液体体系白云岩储层较灰岩储层酸岩反应速率更低,其中,交联酸缓速效果最好,更长的酸蚀裂缝长度可实现深度酸压;当温度大于110 ℃时,随着温度的增加,反应速率呈指数式增长,温度是控制反应速率的主要因素。

表2 三种酸液在不同温度的反应速率

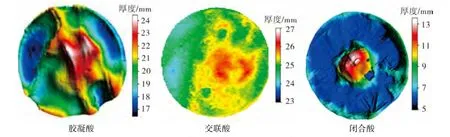

由图2可以发现,不同类型酸液反应速率的控制效果有所差别。对于白云岩而言,反应速率闭合酸约是胶凝酸的1.3倍,约是交联酸的2.6倍,胶凝酸约是交联酸的2.0倍。针对此特点,闭合酸反应速度最大适合刻蚀近井地带保证缝口高导流能力,胶凝酸、交联酸进行非均匀刻蚀,利用其缓速性体系实施远端突破,更好地沟通天然裂缝等储集体。

图2 130 ℃时不同酸液体系对白云岩溶蚀形态

2.2 酸液滤失特征

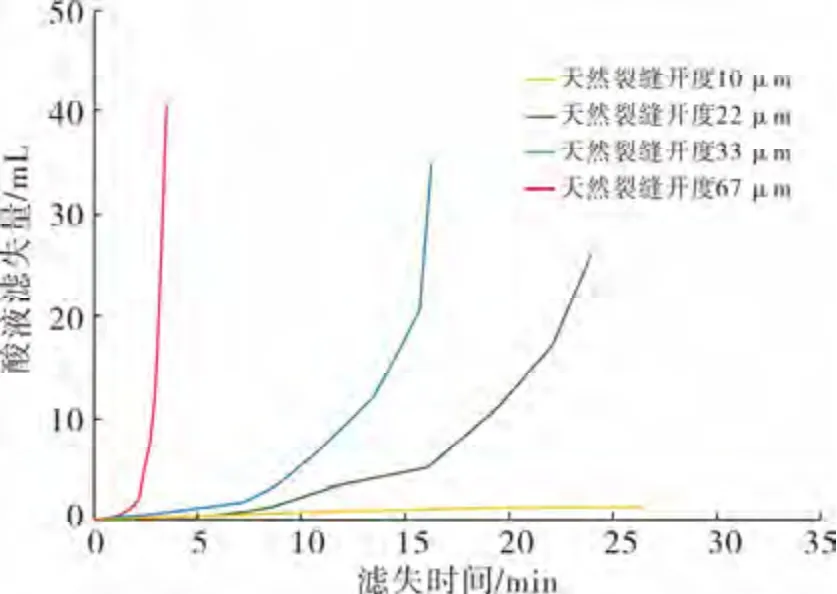

在III类储层的滤失实验中,由于岩心渗透率较低,酸液并不能沿着岩心进行长距离流动,仅在端面对岩样产生溶蚀,且溶蚀程度接近。而I、II类储层裂缝孔隙发育,其滤失实验结果如图3所示,滤失特征受裂缝开度影响明显,当天然裂缝开度大于22.0 μm时,易形成贯穿流动通道,孔隙较发育储层产生的酸蚀蚓孔虽不会贯穿岩心但也会加剧酸液滤失。

图3 不同开度条件下酸液滤失量与时间曲线

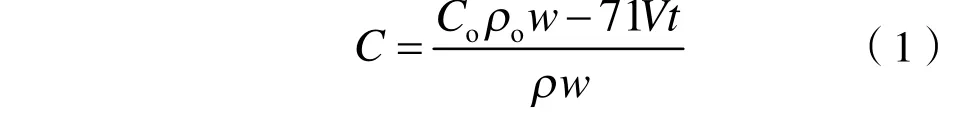

通过酸岩反应速度进行曲面插值,按照公式(1)进行计算每一段浓度差需要的反应时间,再进行叠加就可以得到不同缝宽和温度下,鲜酸消耗到残酸质量百分数为3%时所需要的时间,从而确定临界反应速度。计算认为酸液在裂缝中耗尽的时间一般都在30 min以下。

式中:C为当前酸液质量分数,%;Co为原始酸液质量分数,%;ρ为当前浓度下的酸液密度,g/cm3;oρ为原始浓度下的酸液密度,g/cm3;V为当前温度下的酸岩反应速度,mol/(cm2·s);t为反应时间,s;w为缝宽,cm。

2.3 深度酸压工艺优化

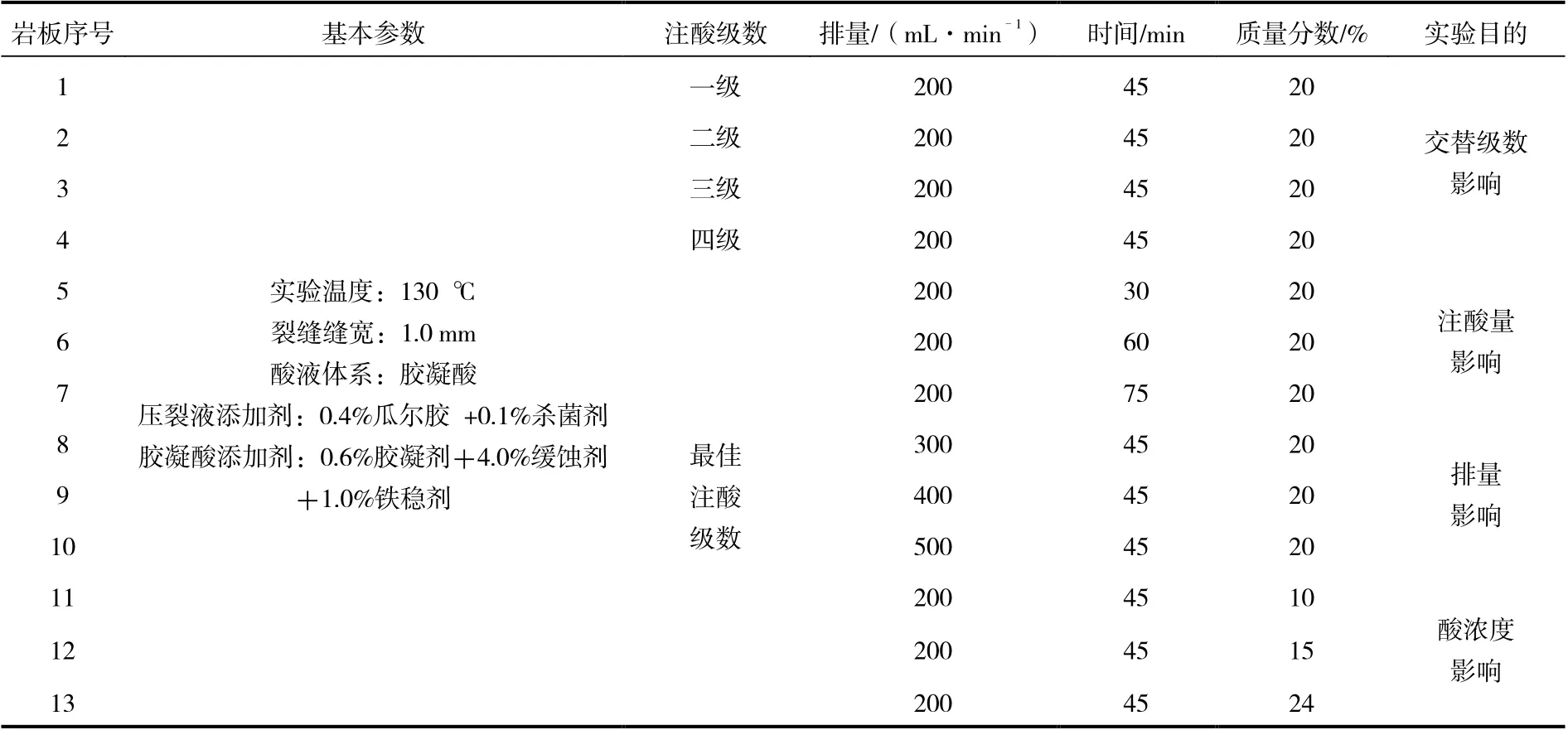

施工注入参数对裂缝刻蚀形态及导流能力的影响规律不同,为实现深度酸压,优化施工设计,开展酸刻蚀实验和酸蚀裂缝导流能力测试,共设计13组酸刻蚀实验(表3),主要研究工程参数(注酸排量)、酸液体系参数(酸液浓度、酸液规模)和工艺(注入级数)对酸刻蚀效果的影响。

表3 酸刻蚀实验方案

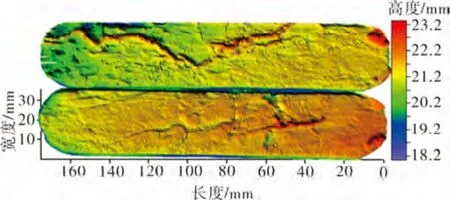

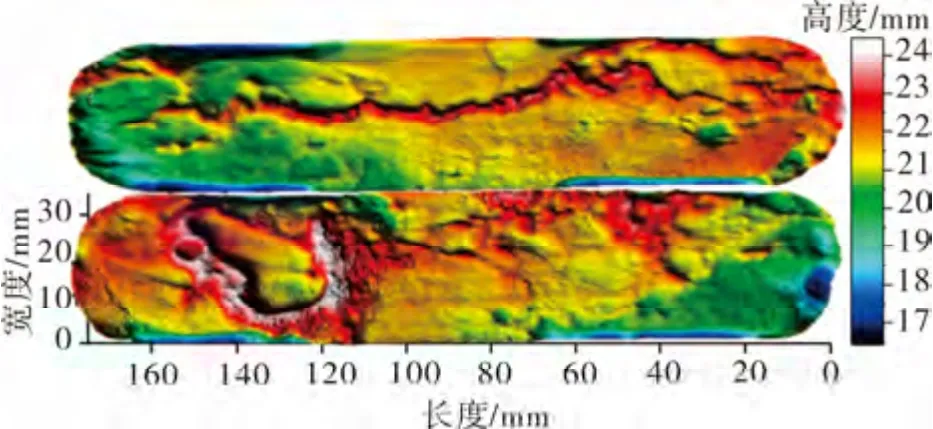

模拟交替级数对裂缝刻蚀的影响如图4所示,经多级交替注入后,裂缝表面存在一条沟壑沟槽状酸蚀缝,刻蚀非均质性较强,而闭合压力超过20.00 MPa后,四级交替注入酸压所形成的酸蚀裂缝导流能力低于二级和三级交替注入,表明四级交替注入酸压对裂缝表面刻蚀最为剧烈,但也导致裂缝表面凸起点的承压能力较差;三级交替注入酸压所形成的酸蚀裂缝导流能力最高。因此,最佳注酸工艺为三级交替注入。

图4 三级交替注入后裂缝形态

模拟施工排量对深度酸压形态的影响如图5所示,高排量下裂缝形态多样性得到显著提高,沟壑、点刻蚀、台柱刻蚀等非均匀形态均有所体现,而酸蚀裂缝的初始导流能力与注酸排量呈正相关,高注酸排量下胶凝酸容易发生指进现象,产生非均匀刻蚀形态。500 mL/min即6.0~7.0 m3/min条件下表面刻蚀出现台柱状的沟槽刻蚀,在高闭合应力下保持较好。

图5 施工注入参数为500 mL/min时裂缝形态

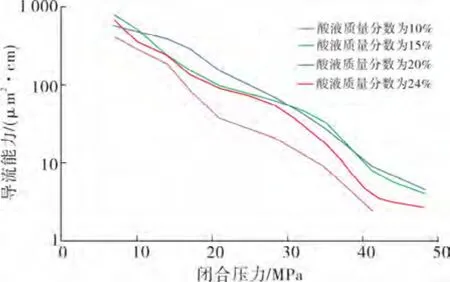

从导流能力来看,当酸液质量分数为20%时,岩板壁面支撑点平均高度最大,相对高程差最大,非均匀刻蚀程度最大;随着酸液质量分数减小岩板壁面支撑点平均高度减小,非均匀刻蚀程度降低;当酸液质量分数增加至24%后由于岩板的过度刻蚀,刻蚀形态趋于平整,导流能力反而降低(图6)。

图6 不同质量分数酸液的裂缝导流能力

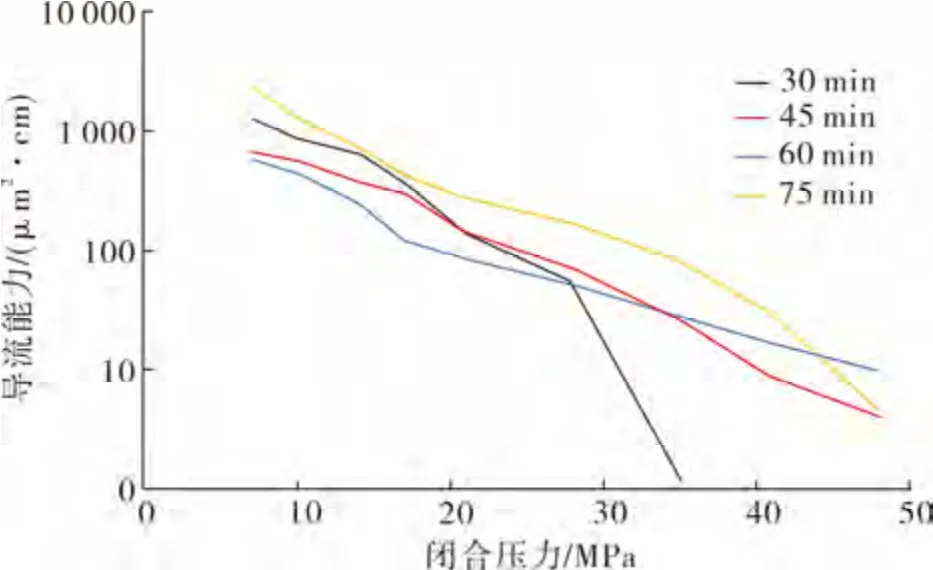

利用注酸时间来反应注酸量的影响,整体来说,酸液与样品接触时间越长,刻蚀形态非均匀程度更高,导流能力与注酸时间呈正相关。75 min条件下表面刻蚀非均匀程度最高,但由于非均匀刻蚀集中于岩板前段,在高闭合应力条件下导流能力保持较差,综合来看60 min注酸时间为最佳(图7)。

图7 不同注酸时间下裂缝导流能力

酸刻蚀非均质程度是影响导流能力的重要因素,也是深度酸压工艺的重要指标,从提高深井高闭合应力条件下酸蚀裂缝导流能力角度推荐:交替注酸级数为三级,注酸排量为6.0~7.0 m3/min,注酸质量分数为20%,注酸时间为60 min。

2.4 暂堵转向酸压设计

考虑到施工中暂堵剂随流体的注入会对井筒及裂缝产生降温作用,导致暂堵剂体系在低温环境中无法迅速实现封堵,因此优选水溶性凝胶作为暂堵剂,由酸液进行携带,设置暂堵剂突破后渗透率恢复前后作为损害因子,以封得住、解得开、低伤害为原则进行水溶性暂堵剂优选,根据损耗因子与突破压力之间的对数相关性,损耗因子(G″/G′)越小,暂堵剂体系的封堵强度会更高,50%~60%凝胶含量的损害因子最低,承压能力达到1.00 MPa(图8)。

图8 凝胶位级趋势分析

模拟实验表明通常酸压裂缝宽度位于中开度0.5~2.0 mm,此时单一凝胶、单一纤维和纤维+凝胶复合剂均可进行暂堵。单一凝胶暂堵时,裂缝入口端近1/4被封堵且凝胶被携带进裂缝壁面处,酸液的整个流动通道呈现出一个喇叭状,中部薄弱点被酸液突破后,盐酸将很快进入裂缝内部形成酸刻蚀沟槽,中部酸液的流动通道进一步扩大,暂堵效果有限,实验结果表明封堵整个持续时间为25 min,约在8 min时凝胶的封堵压力达到最大,之后封堵介质被突破,封堵失效。

针对单一纤维暂堵,实验证明其端面存在一个纤维滤饼,由于中间缺失凝胶填充,类似于多孔介质阻挡层,对酸液进入裂缝有一定的阻挡作用。岩心壁面的腐蚀情况表明,酸液直接与岩心作用使壁面腐蚀严重,特别是岩心端部腐蚀最为严重。固体纤维在较短时间内将形成滤饼,进而对裂缝形成封堵,封堵压力大约为0.35 MPa。纤维整个封堵持续时间较短,约为7 min,在4 min时封堵达到最佳。

在纤维+凝胶混合暂堵实验中,岩心入口端受酸液侵蚀的影响较小,缝口形成固体纤维和纤维凝胶混合物的滤饼,入口端前部有较多纤维和凝胶的混合物,越到裂缝后端纤维和凝胶的混合物越少。相比于纯纤维,由于凝胶在裂缝中的运移阻力较大,纤维侵入裂缝深处的距离会更短。可将裂缝分为三个区域,即缝口压实区、封堵介质侵入区和后端无液区。

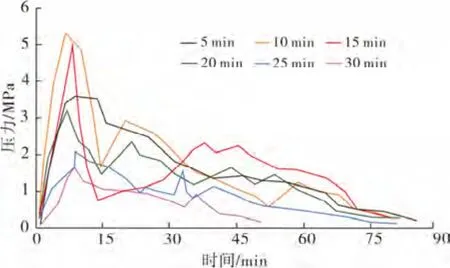

以纤维+凝胶混合时间为变量进行测试,测试结果如图9所示:①10 min时“纤维+凝胶”和15 min时“纤维+凝胶”的封堵压力接近,分别为5.30 MPa和5.00 MPa,此阶段封堵介质中有较多的固体纤维和适量的纤维凝胶相互配合;②5 min时“纤维+凝胶”在最大封堵压力处约维持5 min,这与固体纤维的刚性特征有密切关系,此时的最大封堵压力为3.60 MPa;③各阶段的“纤维+凝胶”的封堵效果达到最佳状态都在8 min左右,说明当缝宽较大时,封堵介质需要较长时间达到平衡状态;④突破最大压力后,压力的下降速率缓慢,表明裂缝中封堵介质的增多可有效减缓压力的下降速率。

图9 各阶段纤维+凝胶封堵结果

3 现场应用

3.1 YB104–1H井深度酸压

本井目的层漏失泥浆3.6 m3,裸眼段长678.0 m,采用衬管完井方式,以漏失段、白云岩段、孔渗发育段、全烃高层段为主要目标,兼顾灰岩段对整个水平段的控制,根据“针对性分段+间距控制”的原则,采用多级滑套分流深度酸压提高长水平段均匀布酸程度,对地质“甜点”进行5级分段及段内暂堵。

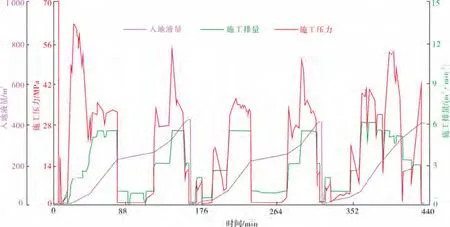

实际进行三段酸压改造,采用滑套+暂堵分流深度酸压工艺,施工压力0~62.00 MPa,施工排量1.0~6.0 m3/min,入地液量1 211.5 m3(含送球液量57.5 m3,压裂液202.0 m3,滑溜水52.0 m3,暂堵液20.0 m3,入地酸量880.0 m3),停泵压力0 MPa。

由图10可知,该井实现了3段分流改造的目的,深度改造效果较好,采用“纤维+凝胶”暂堵后压力普遍上涨4.00~5.00 MPa,暂堵承压明显。压后在稳定油压31.60 MPa条件下,获日产天然气61.24×104m3。

图10 YB104–1H井三段酸化施工曲线

3.2 YB27–4井深度酸压

本井目的层出现疑似渗透型井漏,后用衬管进行完井,采取大规模大排量“多种酸+非反应液”交替注入酸压工艺,实现解除近井带污染和深度改造,并配合暂堵转向充分动用储层,实现储层段的均匀布酸和深度改造,模拟优化施工排量为6.0~8.0 m3/min,酸液量1 000.0 m3(胶凝酸600.0 m3,交联酸300.0 m3,闭合酸100.0 m3),压裂液用量355.0 m3,改造后裂缝有效刻蚀长度62.7 m,缝口导流能力27.7 μm2·cm。

该井采用油管注入分段进行酸压施工,累计入地液量1 397.0 m3(酸量1 000.0 m3),高挤暂堵剂32.0 m3,伴注液氮4.0 m3,高挤液氮3.0 m3,施工排量0.5~7.2 m3/min,施工压力0~64.00 MPa,在稳定油压30.60 MPa条件下,获日产天然气81.79×104m3。

深度酸压在两口井上的成功应用,取得了礁滩叠合区开发调整的重大突破,为元坝气田延长稳产期奠定了坚实基础。

4 结论

(1)依托酸岩反应机理,酸液滤失特征优选出以闭合酸、胶凝酸为主的多种类酸液体系可适应深部酸压和近井高导流能力的地质需求。

(2)基于酸压工艺参数以及暂堵酸压工艺优化,采用三级交替注入和“纤维+凝胶”混合暂堵能充分动用纵横向储层,实现深度酸压。

(3)深度酸压工艺技术在元坝气田成功应用2井次,平均日产天然气71.52×104m3,深度酸压改造增产效果显著。