BTA单管钻钻削温度及磨损深度的数值模拟研究

2021-04-22王蔚鸿吴玉国江海滨时礼平

刘 辉,王蔚鸿,吴玉国,江海滨,时礼平,2,3

(1.安徽工业大学 安徽马鞍山 243032;2.特种服役环境的智能装备制造国际科技合作基地 安徽马鞍山 243032;3.特种重载机器人安徽省重点实验室 安徽马鞍山 243032;4.安庆中船柴油机有限公司 安徽安庆 246005)

在钻削加工过程中,切削力不仅引起钻头产生高温而软化,而且也造成钻头磨损深度增加,进而影响钻头使用寿命[1]。因此,本文对影响钻削加工中钻头温度及磨损深度的三个因素(进给量、钻头转速、环境温度)进行比较分析。

针对钻头温度的检测及钻头磨损问题,国内学者做了大量的研究。靳伟贺[2]利用Deform-3D分析材料与加工方式对BTA单管钻磨损深度的影响,结果表明:降低材料强度与振动钻削均有利于减少刀具磨损;戴蓉蓉[3]等利用Deform-3D软件模拟自锁式可换头钻头钻削过程,分析其磨损特性,结果表明:进给量对钻头磨损影响最大;董智伟[4]利用ABAQUS软件模拟微织构刀具加工过程,考察微织构对切削力及切削温度的影响,并与无织构刀具加工进行比较,研究表明:钻削前刀面宜采用微织构,后刀面不宜采用微织构;刘英魁[5]等提出PLC自动调节切削液流量的方法,实现智能控制切削液温度的变化;陈文成[6]等通过数学建模和仿真分析研究CFRC不同纤维方向角θ处切削形式,分析其对钻削温度的影响,得θ=0°处钻削温度的升高量最低。

国内学者对钻削方面的研究越来越深入,但针对工况参数多目标优化研究较少。鉴于此,本文利用有限元软件Deform-3D对BTA单管钻钻削加工过程中的钻头温度及磨损深度进行模拟分析,运用方差分析法考察进给量、钻头转速、环境温度三种因素对钻头温度、钻头磨损深度影响的显著性次序,为BTA单管钻工况参数的选取提供参考与借鉴。

1 数值模拟理论基础

1.1 温度场导热离散化模型

加工过程中,钻头和工件的温度场一直处于不稳定状态,其温度随着钻头的深入持续升高,根据传热与传质基本原理中能量守恒和傅里叶公式,建立微分方程[7]。

(1)

其中,q(x,y,z)为热流密度,T为温度,ρ、c为工件的密度和热容,kx、ky、kz为各坐标方向上的导热系数。

1.2 Usui磨损模型

Usui磨损模型主要运用于连续钻削加工仿真中,在金属钻削加工中具有良好的表现,建立钻头磨损量计算公式[8]。

(2)

其中,w为磨损体积,p为接触压力,V为工件与钻头之间滑动速度,a、b为校正因子,系数a为0.0000001,系数b为855。

2 钻削模型的建立

2.1 钻削有限元模型

采用Solidworks软件对BTA单管钻进行三维造型,并将文件存为STL格式,以便导入Deform-3D有限元软件中,BTA单管钻加工有限元模型,如图1。

图1 BTA单管钻加工有限元模型

2.2 几何参数的确定

为节省模拟运算时间,简化BTA单管钻模型,如图2。钻头材料选用抗振动、抗冲击、高强度、耐磨性好的WC基硬质合金,其物理特性如表1所示。利用游标卡尺和显微镜测得主要几何参数,BTA单管钻刃形图如图3, BTA单管钻几何参数见表2,其中内齿长度为a,中齿长度为b,外齿长度为c,内齿角度为α,中齿角度为β。

图2 简化BTA单管钻

图3 BTA单管钻刃形图

表1 WC基硬质合金物理特性

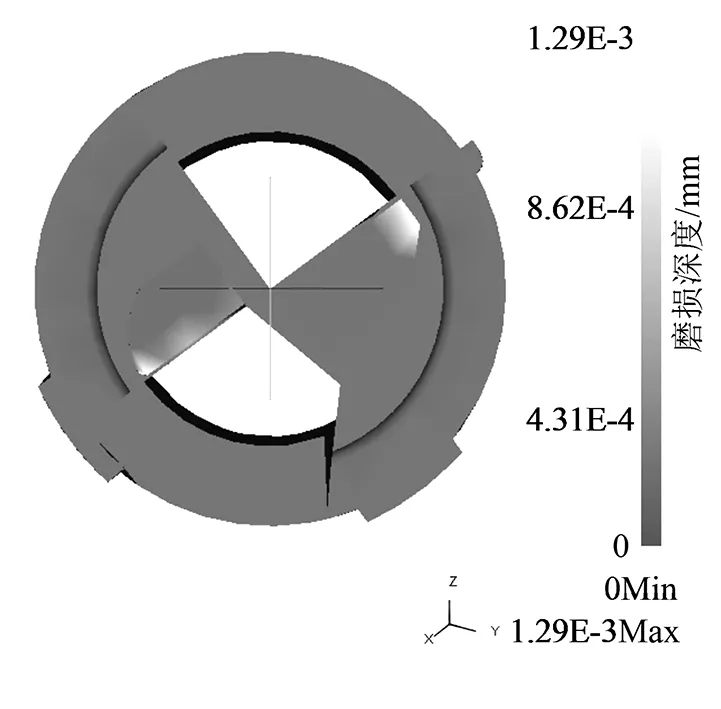

表2 BTA单管钻几何参数

2.3 前处理与边界条件设定

2.3.1 前处理

在Deform-3D软件的前处理界面,点击国际单位制(SI),机械加工类型为钻削,对钻头及工件无需进行冷却,钻头转速为1200 r/min,进给量为0.20 mm/r,环境温度为10 ℃,摩擦系数为0.3,热传导率为30 N/sec/mm/℃[9]。使用相对网格划分钻头,网格数量为20000;在Deform-3D软件中建立工件模型,使用绝对网格划分工件,网格单元尺寸为0.05 mm。

2.3.2 设定边界条件

表3 工艺参数因素水平表

设置仿真模拟步数为30000,每隔25步保存一次数据,为了防止模拟运算过程中工件移动和钻头发生偏移,沿着-Z轴方向做旋转运动,其余方向为0[10]。检查参数设置,生成DB文件,进行数值模拟运算。

2.4 正交试验

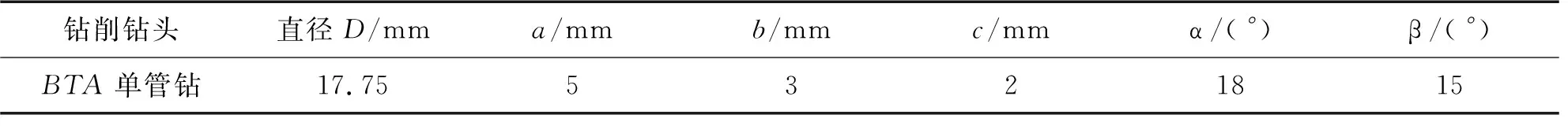

以钻头温度、钻头磨损深度为考察指标,以钻头转速、进给量和环境温度为考察因素,利用SPSS23.0软件设计三因素(因素A:进给量;因素B:钻头转速;因素C:环境温度)四水平L16(43)正交试验,如表3。利用Deform-3D软件分析表4中16组试验方案,得到钻头温度和钻头磨损深度。

表4 正交试验方案与结果

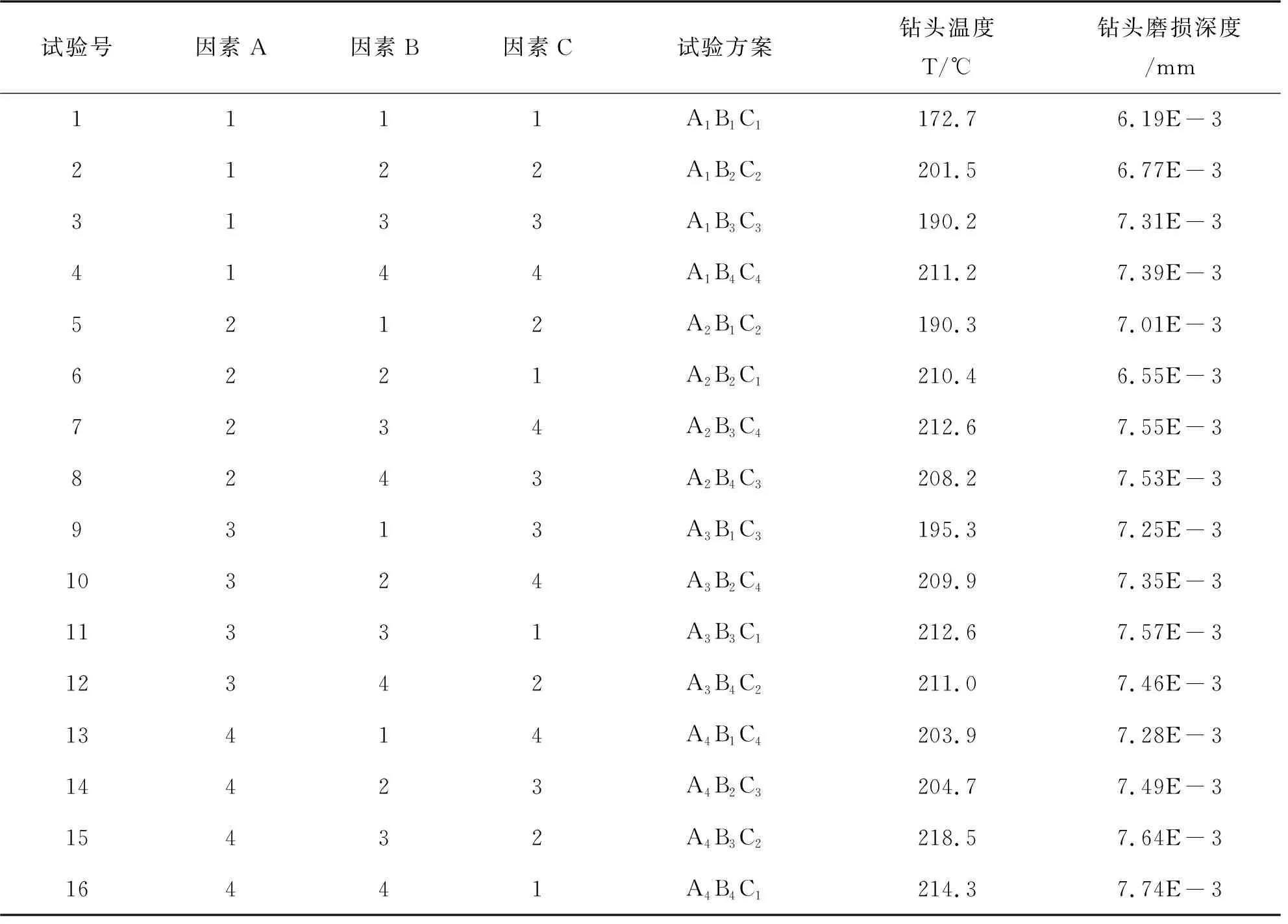

(a)t=0.01 s (b)t=0.71 s(c)t=1.56 s (d)t=2.31 s(e)t=3.42 s (f)t=4.06 s图4 BTA单管钻温度分布图

3 仿真结果分析

3.1 钻头温度与磨损深度变化规律

3.1.1 钻头温度变化规律

一般刀具在加工时,切屑会带走80%的切削热量,而钻削加工只能带走40%的切削热量,大部分热量传到刀具与工件上,刀具占切削热的比例较大,扩散迟,易过热,须采用强制有效的冷却方式降温[11]。在进给量为0.20 mm/r,钻头转速为1200 r/min,环境温度为10℃,摩擦系数为0.3,热传导率为30 N/sec/mm/℃的条件下,利用Deform-3D有限元数值模拟查看仿真时间分别为0.01、0.71、1.56、2.31、3.42、4.06 s时,钻头温度场分布状况,结果如图4。分析图4可知,钻削初期,钻头最高温度出现在钻头前刀面与切屑之间和钻头的后刀面与工件之间,这是由于钻头在高速旋转过程中,钻头与切屑、工件相接触,产生大量的切削热,刀刃与工件之间的接触面积较小,摩擦比较严重,在密闭的加工环境中,钻削热量不易排出,故钻头的最高温度也逐渐升高。温度稳定后,即钻头部分进入工件后,钻头最高温度主要出现在刀刃处。钻头最高温度与时间之间的关系,如图5。分析图5可知,当钻削时间到0.01 s时,钻头最高温度为68.6 ℃,钻头刚开始与工件接触,向钻头传递的热量并不多,钻头最高温度仅比未加工时温度高48.6 ℃;当钻削时间到0.71 s时,钻头最高温度为173 ℃,钻头与工件间温度差较大,在钻削加工过程中,随着钻头温度增加,钻头磨损深度增大 ;当钻削时间到1.56 s时,钻头最高温度为216 ℃,此时钻头平稳的对工件进行加工,钻头最高温度的变化开始趋于平缓。

t/s 图5 钻头最高温度与时间的关系

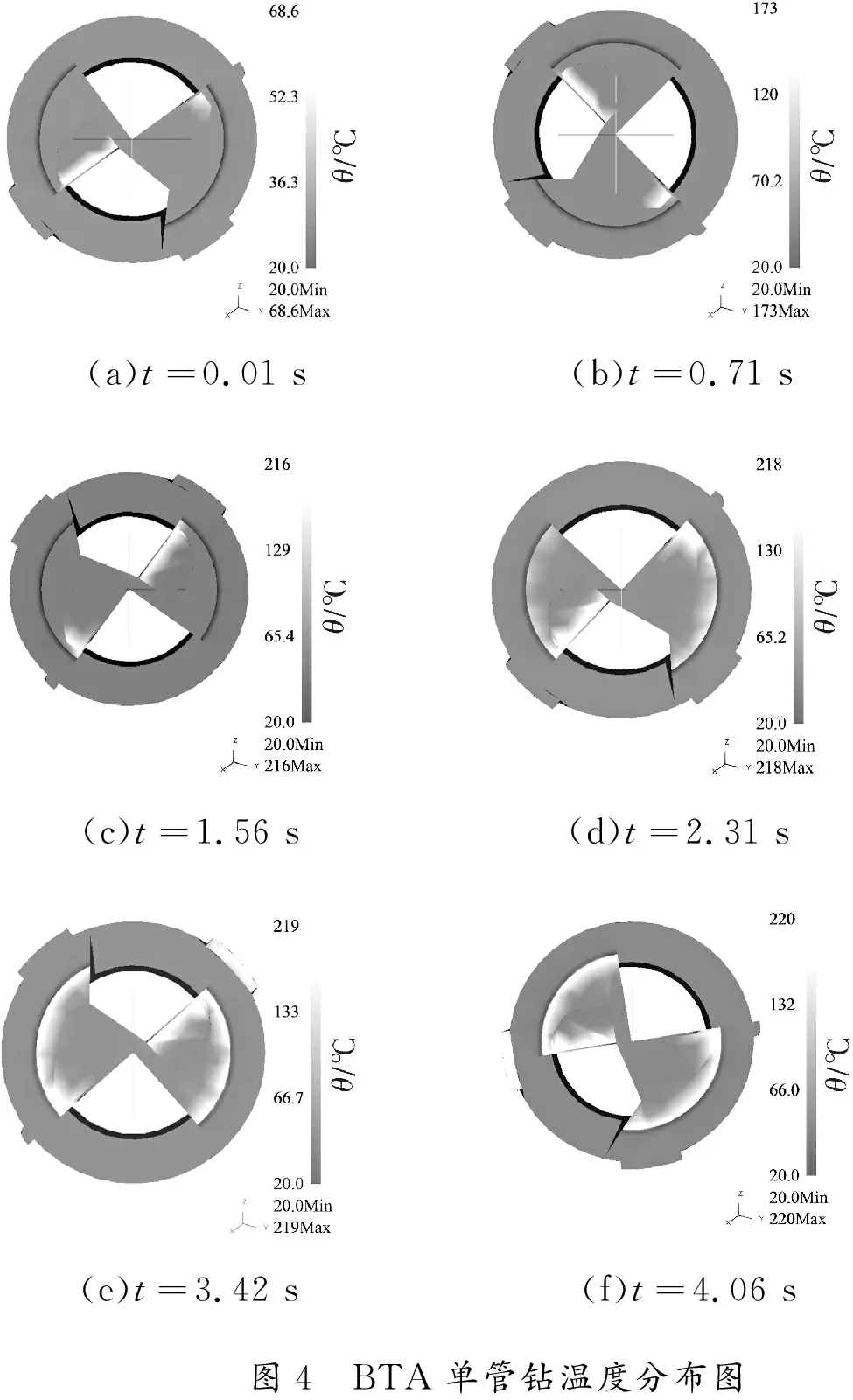

3.1.2 钻头磨损深度变化规律

在进给量为0.20 mm/r,钻头转速为1200 r/min,

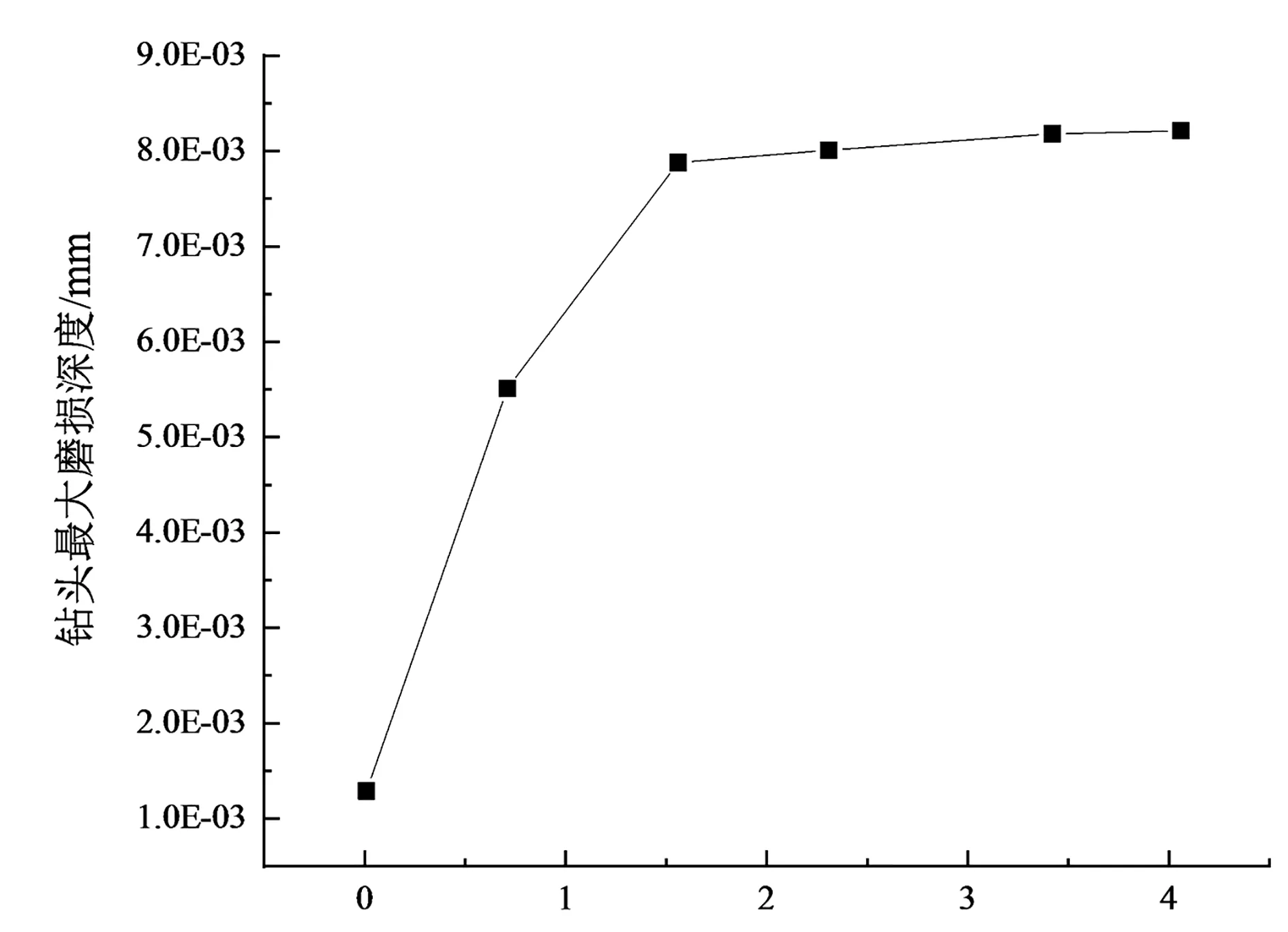

环境温度为10 ℃,摩擦系数为0.3,热传导率为30 N/sec/mm/℃的条件下,利用Deform-3D有限元数值模拟查看仿真时间分别为0.01、0.71、1.56、2.31、3.42、4.06 s时,钻头磨损深度分布状况,结果如图6。分析图6可知,在钻削加工初期,钻头最大磨损深度随着时间的增加逐渐增大,钻头磨损区域靠近切削刃,最大磨损深度靠近钻尖。这是由于钻尖与切屑和工件之间发生了摩擦和挤压,随着钻削温度与接触区域的压力的不断增加,钻头磨损不断积累,磨损深度进一步增大。温度稳定后,钻头最大磨损深度主要出现在刀刃处。钻头最大磨损深度与时间之间的关系,如图7。分析图7可知,当钻削时间到0.01 s时,钻头最大磨损深度为0.00129 mm,钻头与工件刚发生接触,钻头磨损深度并不大;当钻削时间到0.71 s时,钻头最大磨损深度为0.00551 mm,钻头磨损严重部分发生在温度较高的切削刃附近,致使钻头磨损深度急剧增大;当钻削时间到1.56 s时,钻头磨损深度的变化趋于平缓,此时钻头最大磨损深度为0.00788 mm,这是由于随着钻削时间的增加,钻头逐渐进入工件,切屑与刀刃的接触越来越多,故钻头磨损深度也逐渐增大。同时随着切削温度的升高,钻头磨损深度增大,磨损区域进一步扩大。

(a) t=0.01 s

t/s 图7 钻头最大磨损深度与时间的关系

3.2 工件温度变化规律

在进给量为0.20 mm/r,钻头转速为1200 r/min,环境温度为10 ℃,摩擦系数为0.3,热传导率为30 N/sec/mm/℃的条件下,利用Deform-3D有限元数值模拟查看仿真时间分别为0.01、0.71、1.56、2.31、3.42、4.06 s时,工件温度分布状况,结果如图8。分析图8可知,钻削温度分布于以钻头轴线为轴的圆柱体钻削区域内,并由于热传导的原因向四周扩散,钻头钻削区域相对于未钻削区域温度较高,随着钻削深度的增加,钻削区域温度明显升高,并且最高温度都分布在孔壁位置。这是因为钻头在钻削过程中,钻头后刀面与孔壁接触产生大量的切削热,故孔壁的温度较高。

(a)t=0.01 s

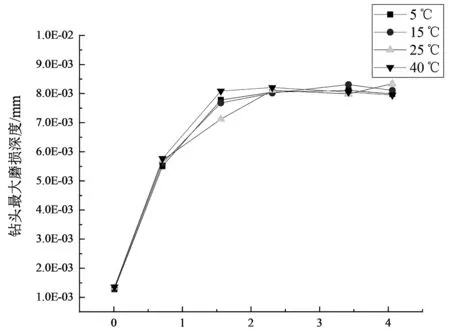

t/s 图9 环境温度对钻头最大磨损深度的影响

3.3 环境温度对钻头磨损深度的影响

在进给量为0.20 mm/r,钻头转速为1200 r/min,摩擦系数为0.3的条件下,选取环境温度分别为5、15、25、40 ℃进行钻削仿真,在后处理器里提取钻头最大磨损深度数据,得到每个环境温度对应的钻头最大磨损深度变化曲线如图9。分析图9可知,当进给量与钻头转速一定时,可见四种环境温度下钻头磨损深度随时间的变化规律大体相同,表明钻头磨损受环境温度的影响较小。在开始阶段,摩损深度从零点迅速升高,在1.5 s左右达到某一稳定值。

3.4 因素显著性分析

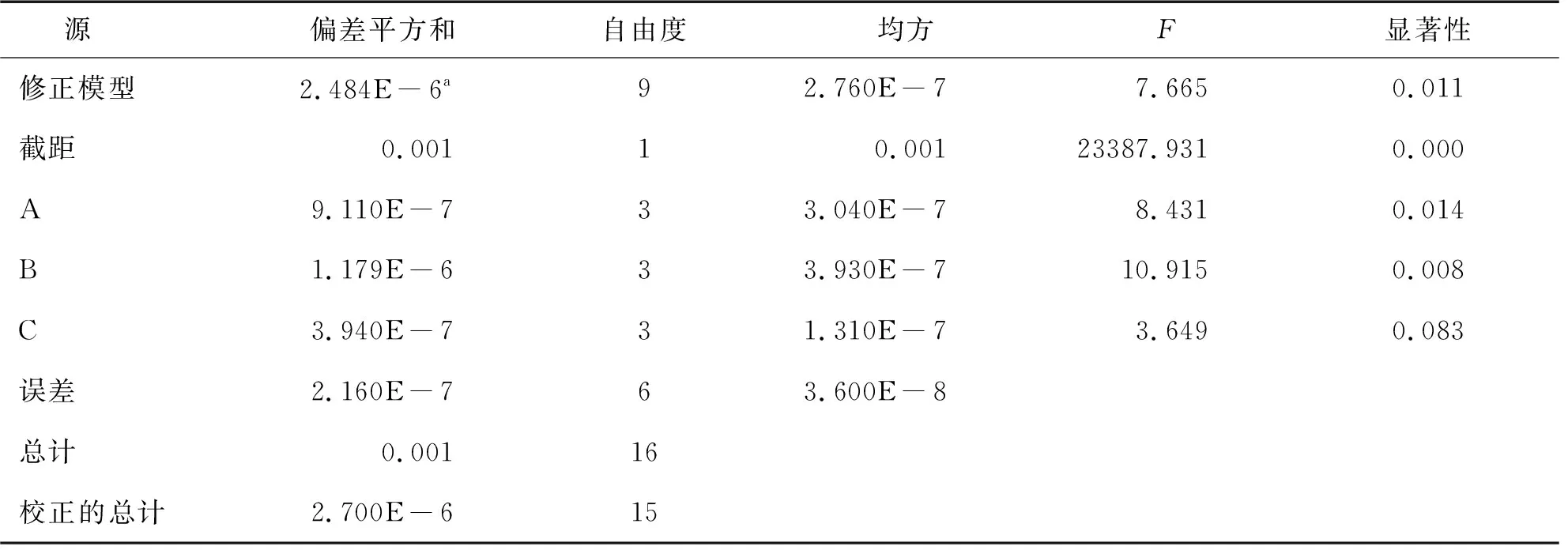

利用SPSS23.0软件对表4中的数据进行方差分析,以确定试验因素对钻头最高温度和钻头最大磨损深度影响的显著性。分析表5可得,因素A的显著值为0.041,因素B的显著值为0.013,而因素C的显著值为0.250。因此试验反应体系下进给量与钻头转速同为影响反应的主要因素,钻头转速对钻头温度的显著性高于进给量,环境温度对试验结果的影响较小,则各因素对钻头温度影响的主次顺序为B(钻头转速)>A(进给量)>C(环境温度)。分析表6可得,钻头转速对钻头磨损深度的影响较显著(p=0.008),其次是进给量(p=0.014),最后是环境温度(p=0.083)。

表5 钻头温度方差分析

表6 钻头磨损深度方差分析

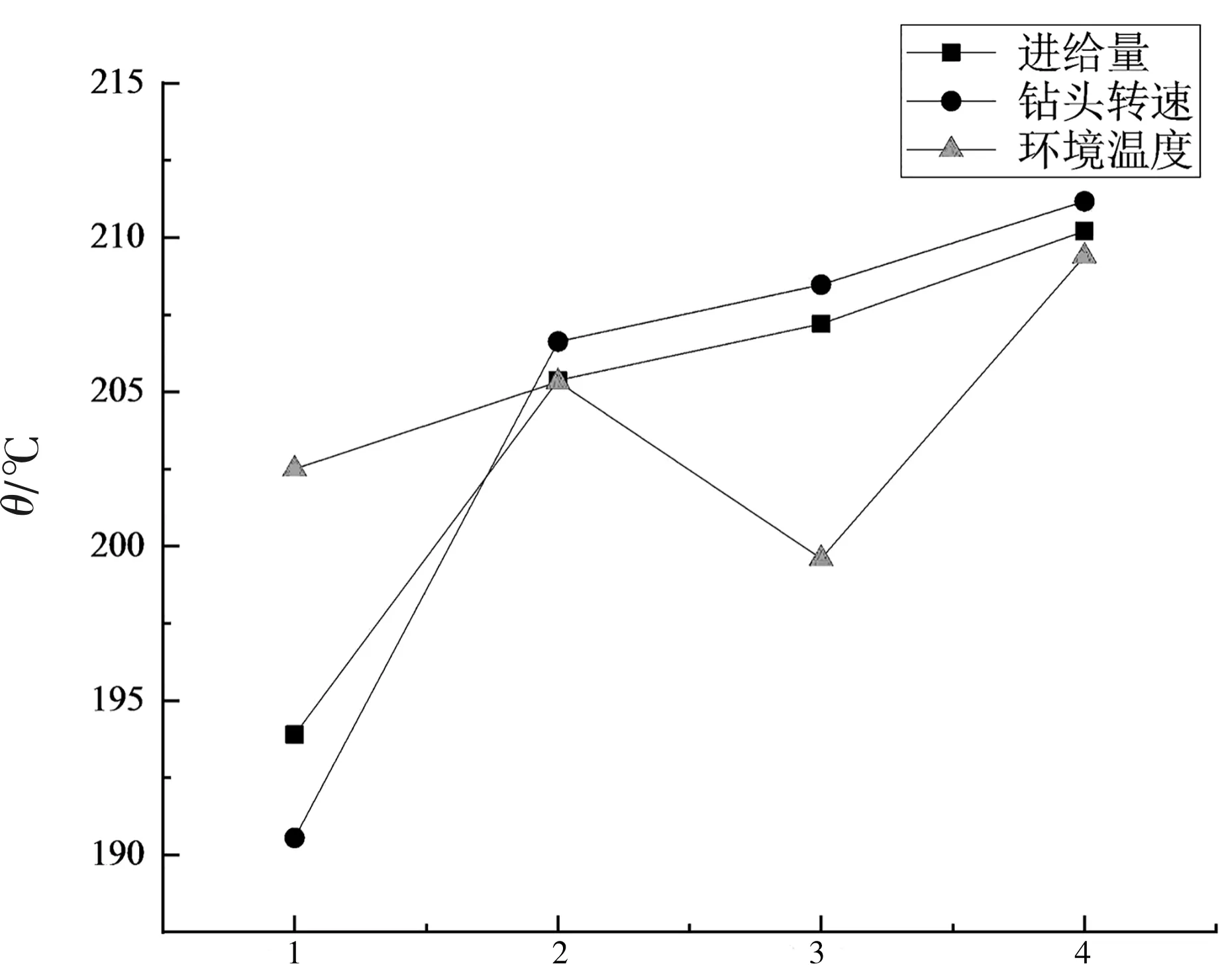

水平 图10 各因素不同水平对钻头最高温度影响曲线图

3.5 工况参数对钻头最高温度的影响

根据表4数值模拟所得的结果,绘制不同因素水平对钻头最高温度的影响曲线图,如图10。从图10可以看出,进给量与钻头最高温度呈正相关关系,即进给量越大,钻头最高温度越高;钻头转速与钻头最高温度之间整体上呈正相关关系,随着钻头转速的增加,钻头最高温度先急剧增加后趋于平缓;环境温度对钻头最高温度的影响较小,这是由于在密闭条件下,钻削过程中产生的热量向周围环境的散热效果降低,导致环境温度的改变对钻头最高温度的影响较小;在钻削加工过程中,钻孔速度(钻头转速×进给量)是决定钻头温度变化的主要因素。钻孔速度越大,钻头最高温度越大,反之钻头最高温度越小。

水平 图11 各因素不同水平对钻头最大磨损深度影响曲线图

3.6 工况参数对钻头最大磨损深度的影响

根据表4数值模拟所得的结果,绘制不同因素水平对钻头最大磨损深度的影响曲线图,如图11。从图11可以看出,进给量、钻头转速与钻头最大磨损深度呈近似线性关系,随着进给量、钻头转速的增大,钻头最大磨损深度均逐渐增大;在钻削加工过程中,钻孔速度对钻头最大磨损深度影响很大,随着钻孔速度增大,钻头最大磨损深度增大,反之钻头最大磨损深度减小。

4 结论

本文基于Deform-3D有限元软件对BTA单管钻钻削加工模拟仿真,考察进给量、钻头转速、环境温度三种因素对钻头温度与钻头磨损深度的影响,主要结论如下。

(1)钻削初期,钻头最高温度出现在钻头前刀面与切屑之间和钻头的后刀面与工件之间;温度稳定后,即钻头部分进入工件后,钻头最高温度主要出现在刀刃处;钻孔速度是决定钻头温度变化的主要因素,钻孔速度越大,钻头最高温度越大,反之钻头最高温度越小。

(2)钻削加工初期,钻头最大磨损深度随着时间的增加逐渐增大,钻头磨损区域靠近切削刃,最大磨损深度靠近钻尖;温度稳定后,钻头最大磨损深度主要出现在刀刃处;钻孔速度对钻头最大磨损深度影响很大,随着钻孔速度增大,钻头最大磨损深度增大,反之钻头最大磨损深度减小。

(3)三种因素对钻头温度与钻头磨损深度的影响的显著性次序依次为:钻头转速、进给量、环境温度。