不同液化参数对竹基多元醇黏度的影响研究

2021-04-22张军甘君陈方方成会如

张军甘君陈方方成会如

(1.四川省林业和草原调查规划院,四川 成都 610081;2.邻水县万峰山国有林场,四川 邻水 638500;3.四川省林业科学研究院,四川 成都 610081)

前言

2017年,我国主要竹浆企业化学浆总产能为220万t·a-1,竹浆总产量为140.5万t,其中四川省竹浆总产能约160万t·a-1,实际总产量90万t[1]。由于竹子壁薄中空、尖削度大,加工方式与木材差异较大,因此竹材在工业化利用过程中,直接利用率只有20%~50%[2]。以50%的利用率计算四川省废弃的竹材在90万t以上,这些废弃的竹材大量被直接填埋或焚烧,不仅会污染环境,还造成了大量天然生物质资源的浪费。因此,如何将这些天然的生物质资源合理利用、变废为宝,一直是困扰许多企业的难题。液化是实现生物原料转化的重要途径[3],而生物质原料通过液化过程获得的小分子液化产物也具有十分广泛的用途,可用于制备液体燃料、生物质化学品及其它生物质高分子材料等,部分替代石油制品。

聚氨酯是一类多功能、高性能的聚合物复合材料,广泛应用于泡沫塑料、橡胶、纤维等工业生产中[4]。以生物质液化得到的多元醇制备聚氨酯泡沫成为近年来的研究热点,多元醇的黏度直接影响物料的流动性和发泡过程中泡沫的稳定性。间接影响最终材料的表观密度、压缩强度等性能。但目前液化研究都是考察液化率和羟基值,而黏度作为多元醇的重要指标少有研究,因此本研究通过研究不同液化参数对液化多元醇黏度的影响,为后续研究提供参考。

1 实验方法与原料

1.1 实验材料与仪器

竹粉,采自宜宾市叙州区古柏镇竹材加工点;聚乙二醇-400,聚乙二醇-200,聚乙二醇-600,甘油,氢氧化钠,浓硫酸,一氟二氧乙烯,二甲基硅油,环乙酯胺,双-C2-二甲基醚,二月桂酸二丁基锡(以上试剂均为化学纯,购自成都科隆化学试剂有限公司);油浴锅DF-101S(巩义市予华仪器有限责任公司),旋转粘度计NDJ-5S(上海精析仪器制造有限公司),精密恒温槽CS01-3C(重庆慧达仪器有限公司)。

1.2 实验方法

竹粉过40目筛后烘干备用。

分别将一定量的多元醇与丙三醇按照3∶1的比例混合作为液化剂置于三口烧瓶中,然后加入一定量的浓硫酸作催化剂,液化剂在油浴锅中升至一定温度后加入一定量的竹粉搅拌回流反应,待反应一段时间后将三口烧瓶置于冰水浴中冷却至室温终止反应,并按照国标《液体黏度的测定GB/T 22235-2008》方法采用旋转粘度计在20℃时测定黏度。

2 实验结果与讨论

2.1 液化剂对竹基多元醇黏度的影响

将不同液化剂与甘油按照3∶1比例配置成80g液化剂,加入10g竹粉,液化剂重量3%的浓硫酸,在140℃下回流反应1h后在冰水浴中冷却至室温备用。

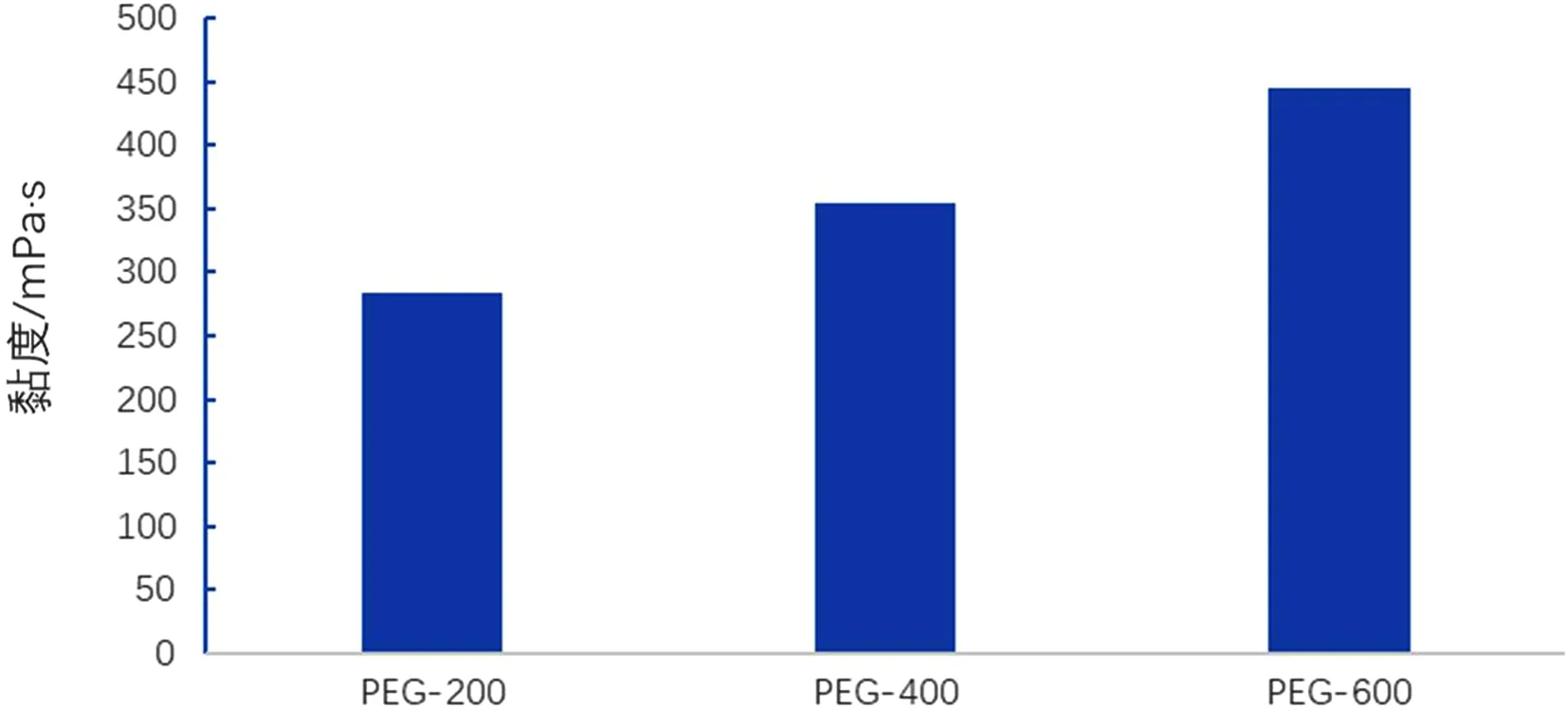

液化剂本身的黏度应为聚乙二醇-600最高,聚乙二醇-400次之,聚乙二醇-200最低。从图1中可以看出,以聚乙二醇-600为液化剂的液化油黏度最高,聚乙二醇-400次之,聚乙二醇-200最低,与液化剂自身的黏度变化趋势一致,说明液化剂自身的黏度对产物多元醇的影响很大。

图1 不同液化剂对黏度的影响

2.2 催化剂对竹基多元醇黏度的影响

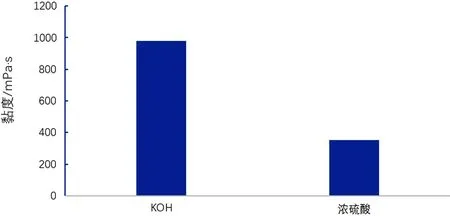

现有液化基本采用碱和酸作催化剂,其中常见的盐酸沸点较低,本实验采用代表性的硫酸和KOH研究催化剂对液化反应的影响。

将PEG-400与甘油按照3∶1比例配置成80g液化剂,加入10g竹粉,液化剂重量3%的催化剂,在140℃下回流反应1h后在冰水浴中冷却至室温备用。

不同催化剂降解的机理和降解产物不同,其生成多元醇黏度不同。从图2可以看出,碱催化的反应液黏度更高,这可能是因为采用碱降解的多元醇的分子量更大,同时碱催化的竹粉降解程度也较低。

图2 不同催化剂对黏度的影响

2.3 液化温度对竹基多元醇黏度的影响

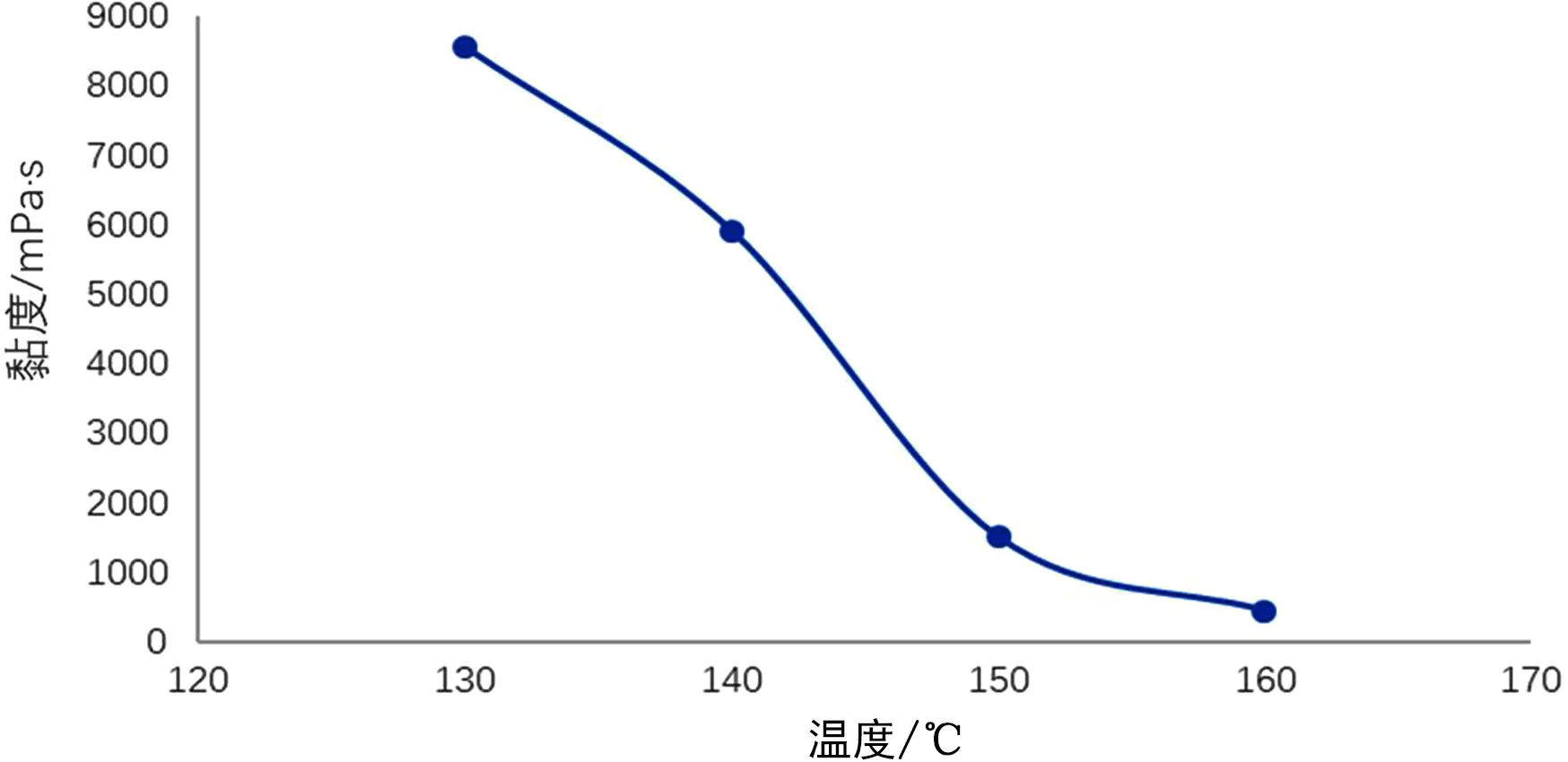

反应温度是影响反应进行的重要因素,反应温度过低则达不到反应活化能,反应不能进行。反应温度低于130℃时反应速率低,反应较难进行,故将反应起始温度设定为130℃。

将PEG-400与甘油按照3∶1比例配置成80g液化剂,加入20g竹粉,液化剂重量3%的浓硫酸,在不同温度下反应1h后在冰水浴中冷却至室温备用。

从图3可以看出,随着温度增加,液化产物的黏度逐渐降低,这可能是因为温度越高,反应活性越高,降解的产物分子量越小,且产物自身基团造成的黏度影响越小。提高反应温度有利于降低产物黏度。

图3 不同温度对黏度的影响

2.4 液化时间对竹基多元醇黏度的影响

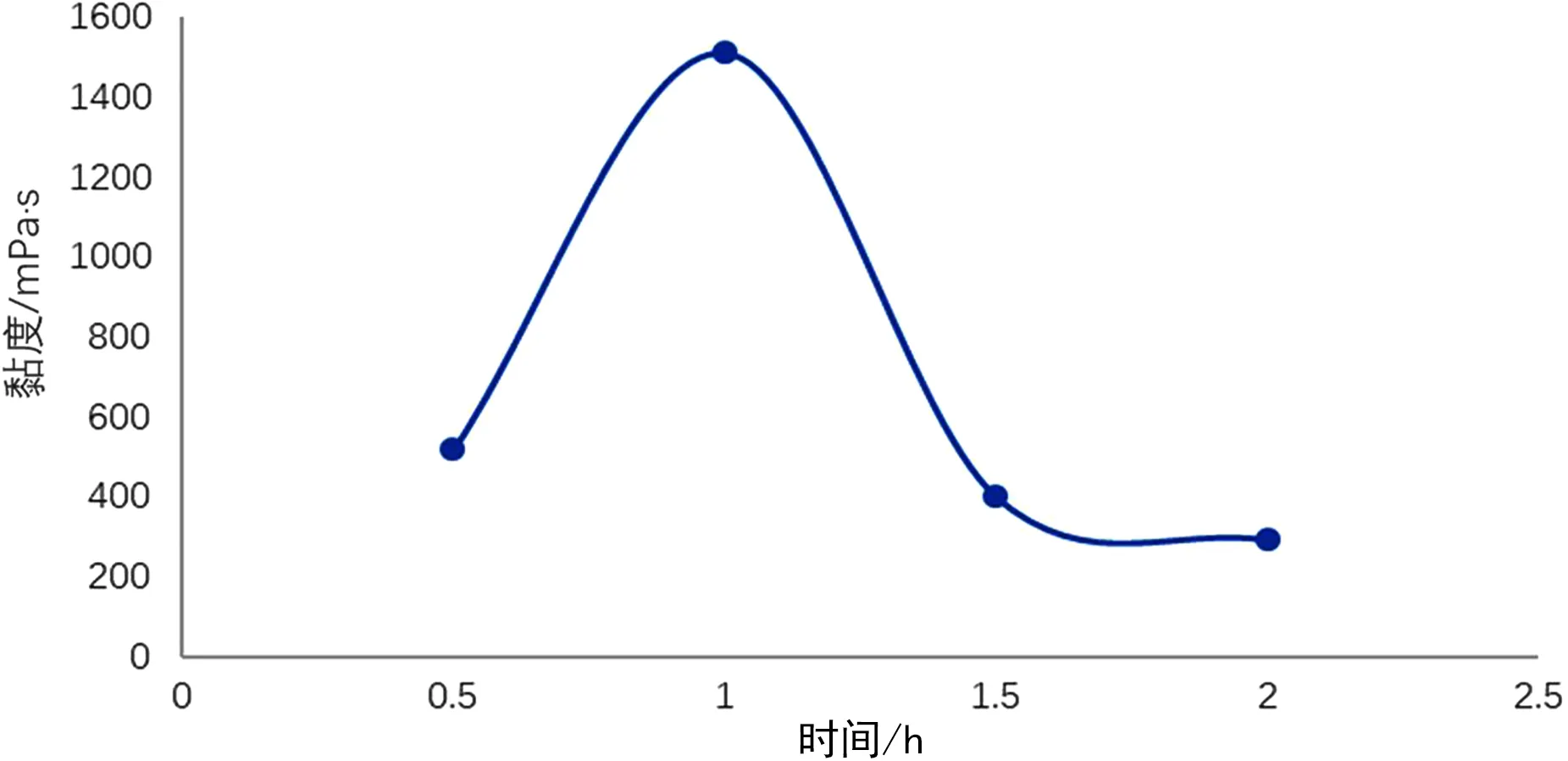

将PEG-400与甘油按照3∶1比例配置成80g液化剂,加入20g竹粉,液化剂重量3%的浓硫酸,在150℃下反应一定时间后在冰水浴中冷却至室温备用。

从图4可以看出,随着反应时间延长,反应产物的黏度先增加,再降低,当时间大于1.5h后,黏度降低趋势变缓。这可能是因为在反应初期,反应产物生成的较少,所以浓度较低,随着反应的进行,降解产物逐渐增多,产物的黏度逐渐增加,当浓度增加到一定程度后,随着反应进行已液化的产物继续降解,黏度开始下降。

图4 不同反应时间对黏度的影响

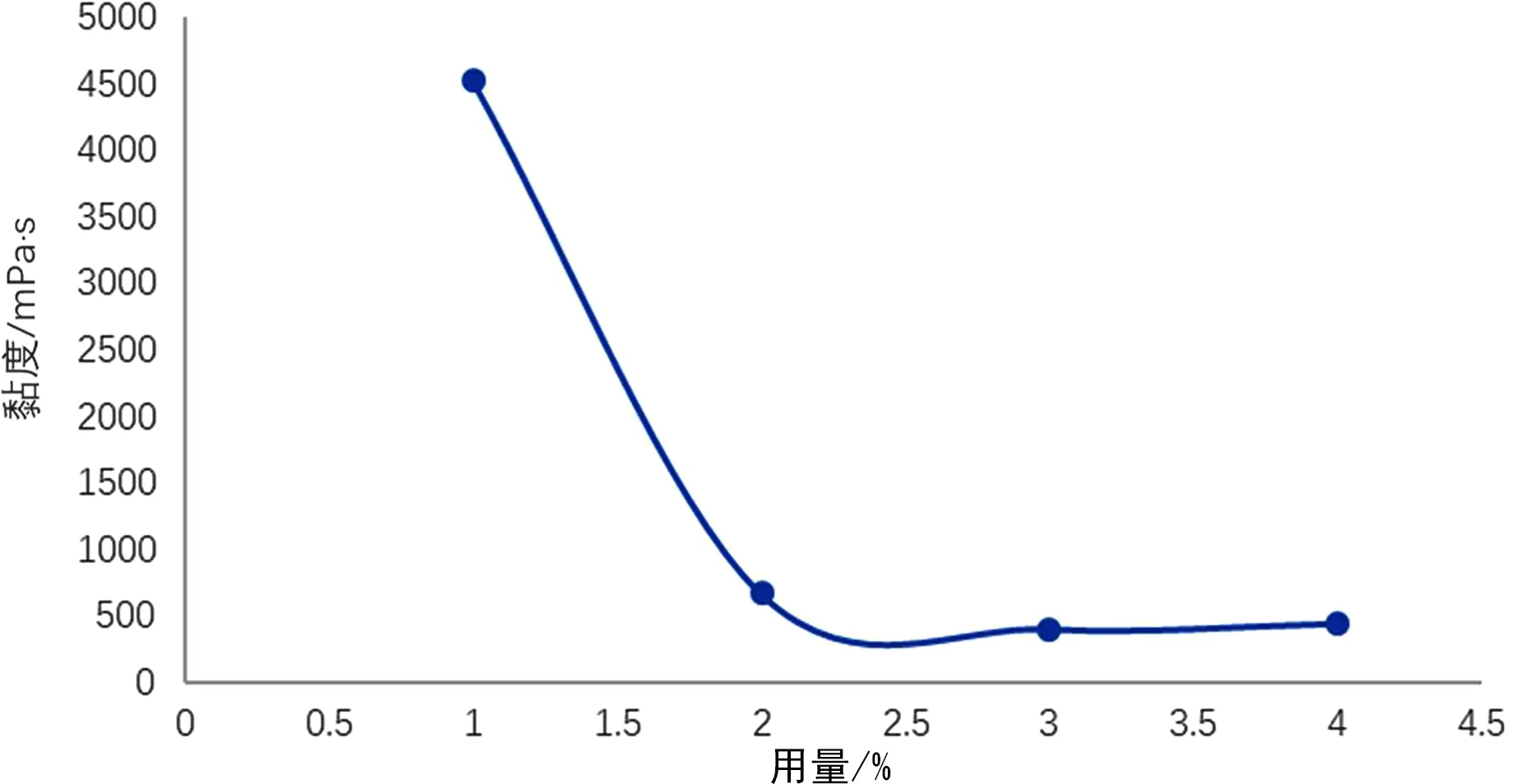

2.5 催化剂用量对竹基多元醇黏度的影响

催化剂的用量影响了反应效率,当催化剂用量低于1%时液化率较低,故催化剂用量从1%开始考察。

将PEG-400与甘油按照3∶1比例配置成80g液化剂,加入20g竹粉,液化剂一定重量浓硫酸,在150℃下反应1.5h后在冰水浴中冷却至室温备用。

从图5可以看出,随着催化剂增加,产物黏度先急剧降低再缓慢上升,说明催化剂用量增加促进催化效率增加。这可能是催化剂含量较低时,催化产物的分子量较大,随着催化剂的增加,原料降解得更为彻底,分子量更大,但同时降解产物可能会再次缩聚,当催化剂用量增加到一定程度后,缩聚反应的影响开始显现,造成产物黏度上升[5]。

图5 不同催化剂用量对黏度的影响

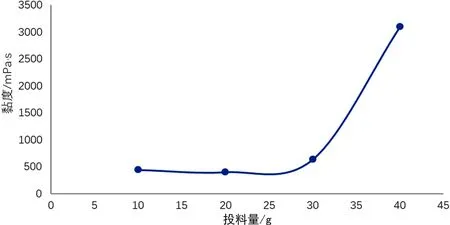

2.6 投料量对竹基多元醇黏度的影响

将PEG-400与甘油按照3∶1比例配置成80g液化剂,加入一定量的竹粉,液化剂重量3%的浓硫酸,在150℃下反应1.5h后在冰水浴中冷却至室温备用。

从图6可以看出,随着投料量的增加,黏度增加,当投料量增加到30g后,黏度急剧增加。可能是因为随着投料量增加,产物浓度增加,导致产物黏度增加,也可能是液化剂的降解过程是分部降解,先将竹粉中的木质素、纤维素和半纤维素等降解成可溶解在液化剂中的多元醇,液化剂将其继续降解为更小分子的产物,所以当投料量增加到一定量后,液化剂量不足以将其降解成更小分子量,导致黏度急剧增加。

图6 不同投料量对黏度的影响

3 结论

竹粉在液化过程中产物会随着液化剂种类、催化剂、温度、反应时间、催化剂用量和投料量改变而改变,其变化规律可能与竹粉的降解历程、降解产物分子量和缩聚等副反应有关,需要针对反应机理开展进一步的研究。