高洁净MCrAlY合金粉末的制备及相应涂层性能

2021-04-22陆在平倪登悦杜开平

陆在平 倪登悦 马 尧 胡 宇 杜开平

(1.矿冶科技集团有限公司,北京 100160;2.陆军边海防学院,乌鲁木齐 830023;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;4.特种涂层材料与技术北京市重点实验室,北京 102206;5.北矿新材科技有限公司,北京 102206)

高温合金粉末是航空航天发动机、工业燃气轮机等高温部件不可或缺的关键材料之一,MCrAlY合金(M=Co、Ni或它们的组合)因其优良的抗高温腐蚀性,广泛应用于各类发动机叶片材料的高温防护上[1]。涂层材料的性能取决于粉体材料和涂层的制备工艺。粉末的形貌、组织结构和粒度分布等粉末特性取决于制粉的工艺、设备和方法,粉体材料的质量直接影响涂层的质量,从而影响整个工件的服役性能[2]。粉体材料中氧、氮、氢等陶瓷夹杂影响涂层的性能,涂层中的氧含量尤其影响涂层的抗氧化性[3]。国内钢铁研究总院、北京航空材料研究院、中南大学、西北大学等开展了高温合金粉末洁净度控制及其后续制备研究[4-5],但对热喷涂使用的高温合金粉末质量洁净度控制和相应涂层制备研究的较少。

超低压等离子喷涂是在超低压保护气氛下进行的等离子喷涂技术,相对于其它工艺,合金粉末不会在粉体加热状态下氧化,制备的涂层成分稳定、氧含量低、结合强度高、空隙率低、致密度高,可作为MCrAlY涂层制备的工艺之一[6]。本文采用VIGA 16真空惰气雾化设备制备MCrAlY合金粉末,对粉末的形貌、气体含量、夹杂控制进行分析,并用超低压等离子喷涂(LPPS-TF)工艺制备涂层,研究涂层的组织与性能,为制取高性能涂层提供技术参考。

1 实验

按合金目标成分(质量分数):Co 23、Cr 25、Al 6.5、Y 0.75,Ni为余量的比例,将块状纯金属原料进行配料。熔炼炉采用真空中频感应炉(200 kW),真空气雾化制粉设备采用进口的VIGA 16设备。将真空中频感应炉抽真空至10-2Pa以下,通氩气保护。为使合金液中的金属元素分布均匀,在熔炼过程中控制加热时间和功率,让电磁搅拌达到良好效果,调整功率,通过抽气和补气进行精炼。在熔体过热度为150~200 K时雾化制粉。雾化介质气体为氩气(纯度≥99.99%)。METCO LPPS-TF超低压等离子喷涂系统的主要喷涂参数见表1。

表1 LPPS-TF超低压等离子喷涂工艺参数

把粉末和涂层磨成金相试样,经过冷镶、机械研磨、抛光后在日立SU5000场发射扫描电镜上观察其微观形貌。用脉冲红外热导氧氢分析仪ELEMENTRAC ONH-p检测氧、氮、氢含量。采用布鲁克 D8 ADVANCE X射线衍射仪分析粉末的结构。涂层的结合强度按民用航空行业标准MH/T 3027-2013的标准测试。

2 结果与讨论

2.1 粉末的结构和性能

合金粉末的扫描电镜(SEM)形貌如图1所示,X射线衍射(XRD)图谱见图2。

图1 MCrAlY合金粉末的SEM形貌Fig.1 SEM morphologies of MCrAlY alloy powder

图2 高温合金粉末的XRD图谱Fig.2 XRD pattern of the atomized powder

从图1可以看出,合金粉末球形度好、粒度分布较窄,颗粒表面非常光滑,但从图1(a)也可以看出,粉末中也存在极少量细小的颗粒粘附在大颗粒表面的现象,这是因为在雾化过程中,大液滴可能还在液态或半固态,比表面积较大,且表面粗糙,而小的液滴已经完全凝化,大颗粒和小颗粒在气流和自身重力的作用下发生碰撞,从而使得小颗粒粘附在大颗粒上,形成卫星球[7-9]。

从图2可以看出,粉末的XRD图谱主要为宽化的漫散射峰和尖锐的γ相(Co,Ni)、β相((Co,Ni)Al),说明所制粉末主要为非晶态和晶态结构[3]。

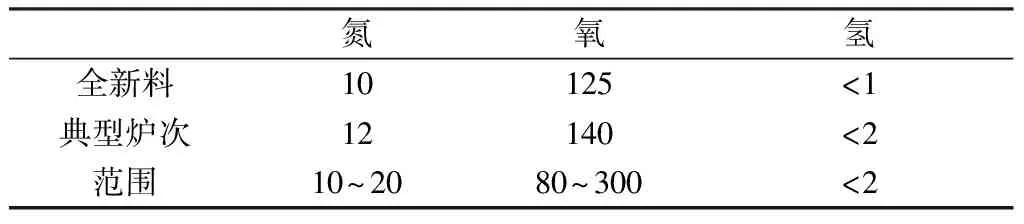

2.2 气体含量

在制粉过程中,采用全新料(全部为新料)为原料可制取氧含量125×10-6的粉末,由于出粉率相对稳定,需要添加部分返料和新料一起使用,因此,气体含量对返料的循环使用影响很大,氧和氮的合金中易形成氧化物或氮化物夹杂,而这些夹杂天然就是形成涂层孔洞的主要来源之一,在高温使用状态下,易使涂层形成裂纹,严重时会使涂层发生脱落。氢是原子半径最小的元素,进入镍基材料可引发塑性减损、强度变化、氢致裂纹扩展等一系列损伤。

所制备粉末氮、氧、氢气体含量典型结果见表1。由表1可知,氩气雾化高温合金中气体含量很低,几乎不含氢,与原材料相比,氧、氮的增量均非常小,大大减少了材料中各种非金属材料的夹杂物含量。同时也比氮气雾化含有更少量的氮化物,表明合金熔化和雾化工艺控制适当,设备真空度高。特别是与氮气雾化不同,采用氩气雾化时,氮、氧含量在一个很低水平,返料可多次循环使用。

表2 雾化粉末氮、氧、氢含量

2.3 夹杂控制

夹杂主要在生产工艺过程带来的,根据来源分为陶瓷夹杂、异金属夹杂、有机物夹杂。其中,陶瓷夹杂主要来源于与合金液直接接触的耐火材料,如熔炼的预制坩埚、浇注中间包、导流嘴等;异金属夹杂是在产品品种切换时,异金属粘附在制粉设备内带入;有机物夹杂主要在包装制备的粉体材料时进入。对陶瓷夹杂的控制主要取决于对耐火材料的选用和质量控制,对异金属夹杂而言,应尽量减少品种切换和加强首炉次的控制[10]。

对于制备的粉体,还需要进行后续的夹杂控制处理。主要的控制方法有惰性气体保护分级、气体浮选、气流磨等。受处理效率和成本的制约,我们采用的控制方法主要是惰性气体保护分级、静电分离和超声波旋振筛分。经过前期原料选择,对熔炼、雾化工艺控制,后期粉末处理,粉末粒度控制在15~38 μm内,夹杂物含量小于3个/(100 g)。

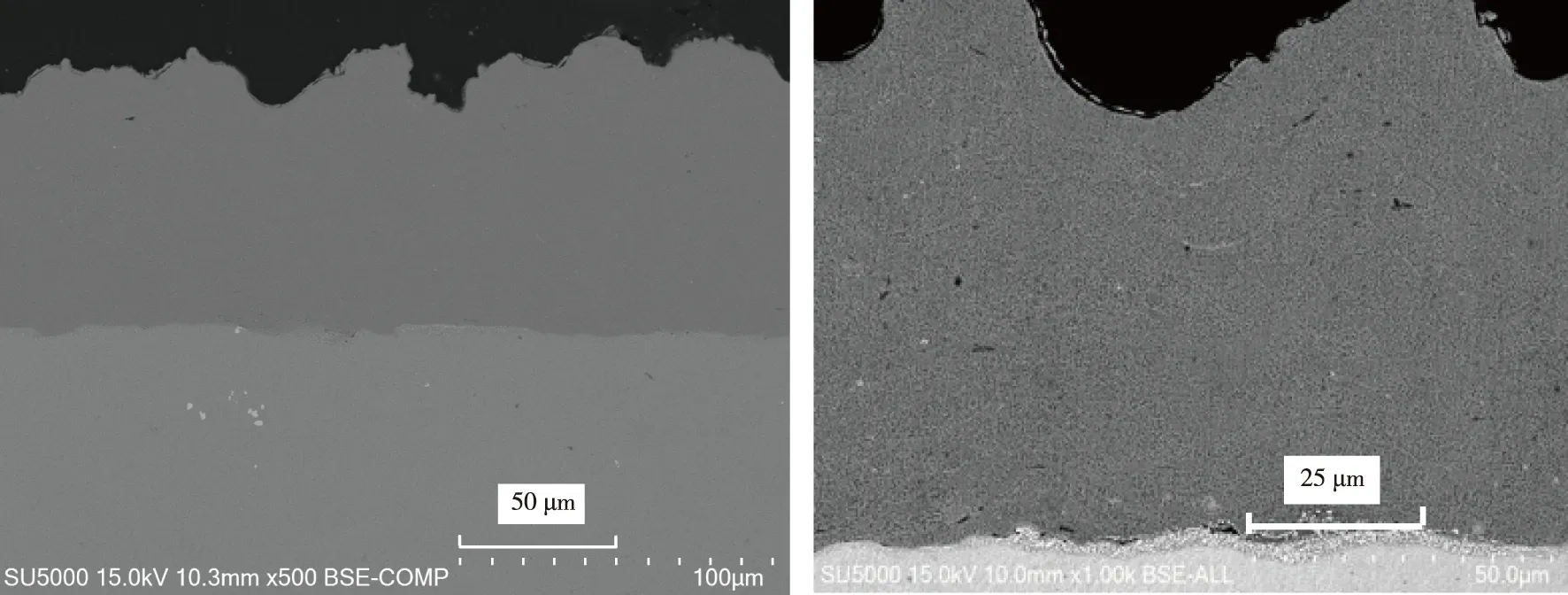

2.4 涂层性能

图3是超低压等离子喷涂的涂层表面形貌照片。从图3可以看出,涂层组织结构致密,基体与涂层紧密结合,界面不是很明显,且与其它喷涂方法制取的涂层不同,粉末颗粒的堆垛效果不明显。这是因为超低压等离子在低压条件下,在高温和高速的离子束作用下,粉末颗粒处于完全熔化的状态,由于环境氧含量极低,粒子的氧化程度很小,不易形成氧化物层,在喷涂层和已喷涂层之间凝固熔合,因而在涂层形成过程中撞击基体表面,扁平化效果好,最终的涂层以致密型的层片状结构形式存在[11]。经测量,氧含量在0.18%,相比粉末,氧增量在0.16%。

图3 NiCoCrAlY涂层的截面形貌图Fig.3 The cross-sectional micrographies of NiCoCrAlY coatings

在涂层的形成过程中,熔化的粒子以扁平化的方式,一层一层地沉积于基体的表面,因而,在层与层之间由于堆垛沉积,孔隙不可避免的存在,形成粒子与粒子间的竖直状孔隙。涂层表面的氧吸附和内部的氧化会以这些孔隙为释放通道,最终影响涂层的抗氧化性[12]。在超低压等离子喷涂过程中,由于基体预热温度在900 ℃左右,涂层具有较低的温度梯度,在较低的温度梯度下,冷却速度较为缓慢,有利于消除层间的边界和孔隙,形成均匀的致密涂层。视场法[13]测定涂层孔隙率结果表明涂层孔隙率0.6%,涂层结合强度81.3 MPa,达到真空离子喷涂的效果。

3 结论

1)采用VIGA 16氩气雾化制粉+超低压等离子喷涂,在生产过程中可减少与氧的结合,制备出高结合强度,低孔隙率的涂层。

2)用VIGA 16氩气雾化制备的合金粉末大部分呈球形,也存在卫星结构及不规则形状,粉末含氧、氮、氢在较低水平,通过工艺前处理和粉末后处理,可降低粉末中的各类夹杂。

3)相比粉末,超低压等子喷涂涂层的氧增量在0.2%,涂层的孔隙率在0.6%,但影响涂层组织结构的因素较多,如真空度、喷涂功率、送粉量、喷涂距离等。如何做到涂层性能最佳、成本最优,需要深入研究。