数字复杂弯曲管件成形研究

2021-04-22孙浩轩曾水生

孙浩轩,曾水生,刘 明

(常州固高智能装备技术研究院有限公司,江苏 常州 213000)

1.自由弯曲技术介绍

在航空航天、石化、核电、汽车等军用或民用的诸多工业领域中,因其发展的需要对空间金属弯曲件的成形质量和精度要求越来越高,同一个弯曲件上的弯曲半径也有多样化的趋势,由于传统的弯管机基本是以反复多次开模[1-4]应对多半径加工要求,这对传统弯管机的挑战越来越艰巨。自由弯曲技术是近些年兴起的一项新弯管技术,在弯曲型材和管件上面都是将多轴联动与弯曲模具技术相结合,打造管件弯曲半径可实时变化、不需要反复开模的新工艺。

自由弯曲成形分为随动弯曲模成形和主动弯曲模成形两种。被动状态下弯曲模的结构,通常由三个轴控制。在成形过程中,弯曲模随球面轴承运动,并处于连续跟踪状态。第二种弯曲模具的主动结构。通过主动调节,可以控制弯曲模的运动。通常采用5轴或6轴联动控制,控制难度大,但零件的成形质量和成形极限均高于被动控制下的弯曲模。

2.数学模型建立

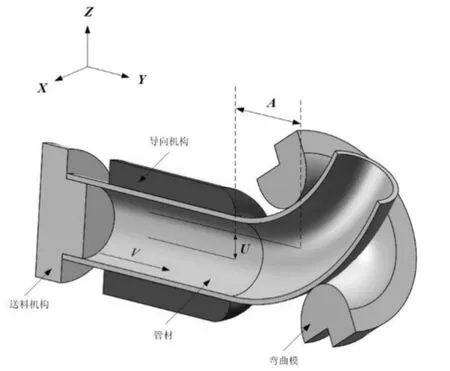

如图1所示,该系统包括主动式弯曲模、导向机构、管件、送料机构。导向机构中心轴线于弯曲模中心轴线在Z轴方向的偏心距为U,弯曲模距离导向机构为A,管件Y向送料速度为v。该成形原理由X、Y、Z轴提供六自由度的位姿,该主动式弯曲模从初始平衡位置即轴线与管件轴线重合之处在Z轴正方向位移和绕X轴正方向偏转再返回起始平衡位置,同时送料机构以速度v沿Y向正向进给管件,完成管件弯曲。

图1 主动式弯曲模具示意图

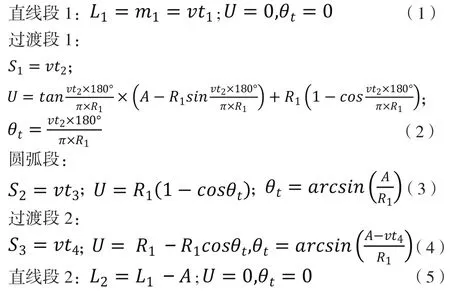

θt为主动式弯曲模的偏转角,弯曲半径为R1,弯曲角度为θ1,这一过程中分为直线段1、过渡段1、圆弧段、过渡段2、直线段2,则各阶段如下:

本文通过MATLAB进行数学建模,其中弯曲角度为60°,弯曲半径为100mm,管件直径32mm,壁厚2mm,送料机构速度为30mm/s,A值为40mm,得到下式,其数学模型如图2所示:

图2 各阶段U与θt曲线图及成形曲线图

3.有限元结果建立

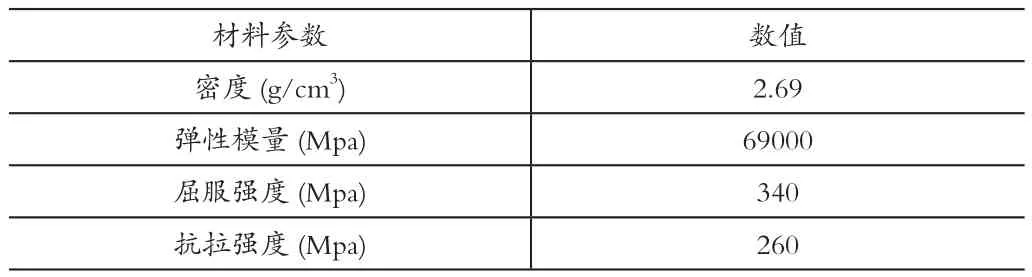

本实验选用6061铝合金材质的管件,其材料性能如表1所示,相应的选择弯曲模于导向机构的材料参数,采用GH625高温合金,材料性能如表2所示:

表 1 6061 铝合金性能表

表 2 GH625 材料性能表

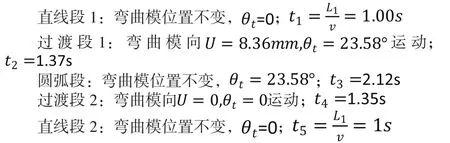

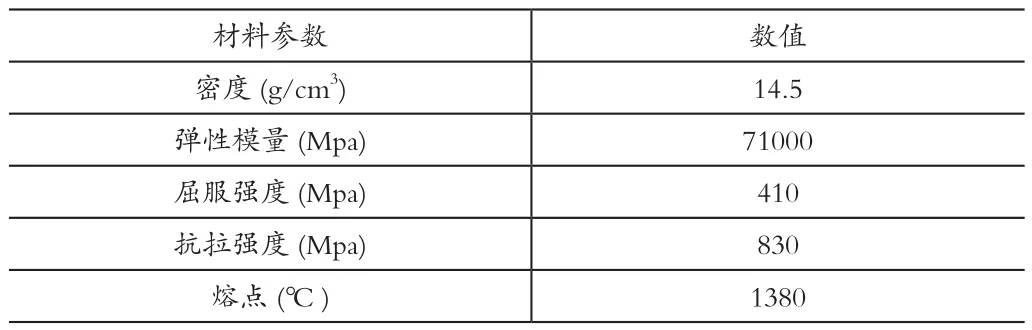

一是导入模型。在CAD软件建模后保存为“中间格式文件”。由于管件结构简单,可以直接在ABAQUS中建模。弯曲模为变形实体,管件为变形壳体。由于导轨机构和送料机构不参与加工计算,在软件界面中将它们设定为刚体。最终的组装如图3所示:

图 3 模型装配体

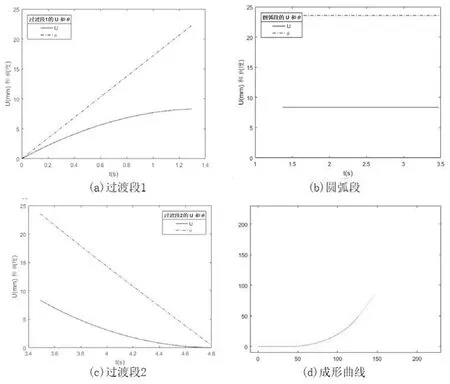

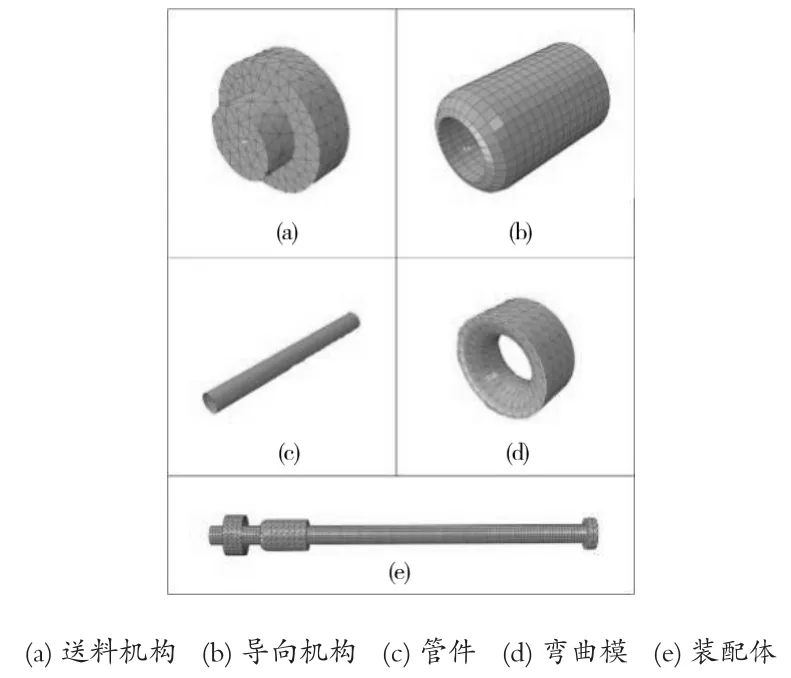

二是进行网格化。完成材料属性的编辑和派发以后,可以网格化处理各个模型部件,管件选择为S4R;弯曲模选择C3D10M;导向机构选择为C3D8R;送料机构选择C3D10M。网格化处理结果如图4所示。

图 4 网格图

三是在“相互作用”界面中创建一系列作用属性,由于在实际加工中充满油润滑,故填入全局切向摩擦力的罚值为0.02。由于弯曲模、导向机构和送料机构不参与运算,所以在约束界面创建刚体和耦合体。送料机构耦合于质心。

四是在运动算例添加3个step分析步,分别对应时长1.37s、2.12s、1.35s,在场输出勾选应力、应变及位移,在每一步分析步中选中质量放大系数填入10000。

4.验证结果

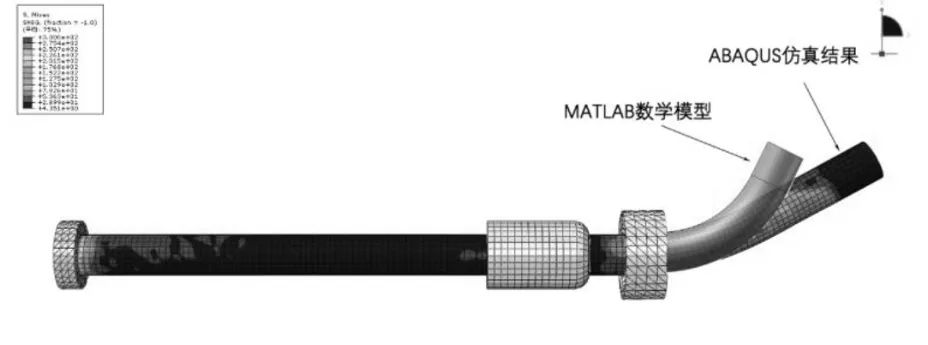

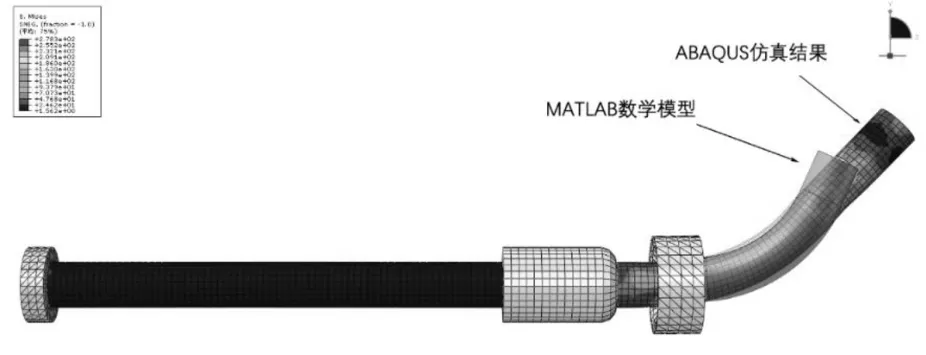

边界条件如下:A值为40mm,弯曲模向上移动8.36mm,偏转角为23.58°,送料送给速度30mm/s,仿真总时长4.84s,结果如图6所示,由于截面形状、间隙值、材料塑性应变、材料回弹等原因,不能与理想MATLAB演算值相符合,契合度如图5所示。可见U值小,导致管件弯曲较晚。

图 5 仿真契合图

修正后如下:A值为40mm,弯曲模向上移动12mm,偏转角为23.58°,送料送给速度30mm/s,仿真总时长4.84s,结果如图6所示。

图6 修正理想值与仿真契合图

5.结语

本研究基于三维矢量成形主动式弯曲模具建立了数学模型,并通过MATLAB得到模拟量,最后通过ABAQUS有限元分析软件进行验证,证实了数据量的可参考性。但是三维矢量成形复杂,尚有诸多因素影响数学模型与有限元模拟差值,例如数学模型假定不存在回弹现象[5]和管件在弯曲时与弯曲模之间的间隙值[6],ABAQUS中对材料的设定并未在MATLAB中体现,可能会因为回弹问题和管件距离弯曲模间隙值影响管件成形质量,本研究暂未涉及,可作为后续研究继续探索。所以,在实际加工中需要适当调整U值和A值,用来补偿回弹和间隙值带来的误差。